Világító anyagok

A világítóberendezések (OP) gyártásához felhasznált anyagok három csoportba oszthatók: fényt adó, fényvisszaverő és szerkezeti jellegűek.

5.1. Fényáteresztő anyagok

A fényátviteli anyagokat objektívek, diffúzorok, védőszemüvegek, kupakok stb. Készítésére használják.

A nyersanyag típusának megfelelően a fényátviteli anyagok szilikátra és szerves részekre oszthatók. Szilikát anyagok - ez a szokásos üveg-Ing mindenféle, kristály, kvarc, a fő összetevője a CO-toryh SiO2 szilícium-dioxid, ez a szokásos tiszta homok. Szerves fényáteresztő anyagok lehetnek fényt technikai papír és a szűrőszövet, valamint a polimetil-metakrilát, Polist-roll, polietilén, polikarbonát, polivinil-klorid, polietilentere - ftalát és egyéb származtatott általában szintetikusan.

A fényátviteli anyagok fő paramétere az áteresztőképesség m - az anyagon áthaladó fényáram aránya a fényáramhoz. A színtelen anyagok transzmittancia-együtthatóját általában integrált mennyiség formájában jelzik (a fényáramok aránya a spektrum teljes látható részén 400-700 nm). A színes anyagok esetében a spektrális átviteli együtthatók m hullámhosszú görbe függvények formájában vannak megadva.

A fényátviteli anyagok fontos paramétere a fénytörési index, amely azt mutatja, hogy a fénysugár iránya a levegő és az anyag közötti határon változik. Minél több a törésmutató, annál ragyogóbb az anyag, és annál több lehetőség van a fény eloszlásának szabályozására.

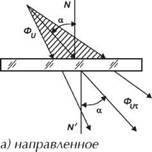

Amint azt a 2. fejezetben említettük, az átvitel irányítható, szétszórva, irányított-szétszórt vagy összekeverhető. Az áteresztőképesség térbeli eloszlását speciális görbék-jelzőkkel jellemzik.

Egyéb fényáteresztő anyagok közé paraméterek Xia sűrűségük (fajsúly), tűz, a feldolgozhatóság (hőmérséklet és feldolgozási módszer, és mások.), Keménység, ellenáll a kémiailag aktív anyagok és oldószerek.

A szilikát anyagok nagyon kemények (nem rosszabbak a legtöbb acél típusnál, és jelentősen meghaladják az alumíniumot és ötvözeteit). A szemüvegek könnyen festhetők különböző színekben, és színük nagyon ellenáll a fénynek, a hőnek és az időnek. A kémiai ellenállóképesség szerint a szilikát anyagok meghaladják az ismert anyagok többségét, ezért az OP-vel együtt alkalmazhatók a legagresszívebb környezetben lévő ipari helyiségekben. Tehát ezek az anyagok minden oldószerrel szemben ellenállóak. A hőérzékenység szerint a szilikát anyagok jelentősen meghaladják az összes szerves anyagot.

A szilikát fényátviteli anyagok hátrányai mindenekelőtt instabilitásuk a sokkterheléshez (törékeny csont). Az ütésállóság javítása érdekében speciális kezelési módszert alkalmaznak - üvegedés. Rendszerint csak az edzett üvegeket használják az OP-ban halogén lineáris izzólámpákkal és nagy teljesítményű kisülőlámpákkal. Az egyéb hátrányok meglehetősen nagy sűrűségűek (nem kevesebb, mint 2,5 g / cm3), ezáltal súlyosak ezeknek az anyagoknak a termékei; a mechanikai feldolgozás összetettsége; sok szín és kristályüveg és tiszta kvarc nagyon költséges.

A szilikát fényátviteli anyagok elég technikai-logikaiak. A lágyuláspont a legtöbb szemüveget nem haladja meg az 1000 оС, kvarc - 1500 оє. Lágyított vagy olvadt formában a szilikát anyagok lyukaszthatók, hengerelhetők, fújhatók, öntöttek és préselhetők.

Szemüveg formájában az eredeti tiszta és színtelen, és ezért mo-OP gut használt lencsék, prizmás elnyelő teley vagy egyszerűen, hogy megvédje a fényforrások, és elemek ruktsii lefoglaló-vízből, maró hatású gőzöket um. n.

Gyakran azonban nemcsak a fényáram redisztribúciójára van szükség, hanem a fényforrások látható részének fényességének csökkentésére, és

ez csak az áttételek nem irányú jellegű anyagainak felhasználásával lehetséges.

Ábra. 40. Átviteli bemenetek

A szilikát anyagok előnyei és hátrányai meghatározzák azok alkalmazási területeit. A lapos edzett átlátszó üvegek minden kivetítő típusú OP-ben védőelemek, lineáris halogén izzólámpák és nagy teljesítményű kisülőlámpák. A prizmatikus diffúzorokat széles körben használják az utcai lámpákban mind funkcionális, mind dekoratív célokra. Üveg lencsék (szilárd vagy szett, úgynevezett Fresnel lencsék) - beépített része az összes kivetítőnek, fényjelzőnek és hordozható lámpatestnek. A kristályacél elemei, amint már említettük, sok dekoratív OP alapja a háztartási, reprezentatív, szórakoztató és egyéb helyiségeknek. A színes üvegeket széles körben használják a kivetítő típusú OP-ban, hogy díszítő hatásokat hozzanak létre műsorokban, stb. Glashenoe (leggyakrabban tej) üveg - a legtöbb háztartási lámpa alapja. Num-edik kvarc, mert a magas átláthatóság-ség van az ultraibolya tartományban a spektrumot létrehozásához használt besugárzó létesítmények a víz fertőtlenítésére és a WHO-szellem.

Sok esetben a szilikát anyagok nem oldószerként szolgálnak az OP létrehozásában. Azonban számos OP-ban, különösen a fénycsöves lámpatestekben, az elmúlt évtizedekben is széles körben alkalmazták a szerves fényt adó anyagokat.

A szerves fényátviteli anyagok előnyei közé tartozik a nagyobb ütésállóság, kisebb sűrűség, mechanikai feldolgozás lehetősége, gyakran kisebb költségek. Szerves polimer (szintetikus) fényátviteli anyagok, valamint világítási papírok és szövetek. Mivel a papírt és a szövetet csak háztartási lámpák gyártására használják, később nem fogunk róla beszélni.

Valamennyi polimer anyag hőre keményedő és termo-műanyagra van osztva. A hőre keményedő anyagok azok, amelyek melegítéskor nem olvadnak és oldhatatlanok, és nem lehet újrahasznosítani. Ilyen anyagok például a karbolit, epoxigyanták, üvegszálak, amelyeket a világítástechnikában strukturálisan alkalmaznak. A ter-moplasztikus anyagok nem veszítik el az olvadás vagy feloldódás képességét, miután felmelegítették őket, és ezért újrahasznosíthatóak. Ez az osztály szinte minden fényátviteli anyagot tartalmaz.

A fényátvitel fő jellemzői

SPS-UV - fénystabilizált polisztirol;

Az összes polimer anyag sokkal könnyebb az üvegnél - a legtöbbjük sűrűsége közel 1 g / cm3. Számos anyag (polikarbonát, polipropilén) jelentősen felülmúlja az üveget a megkötött terhelések stabilitása miatt.

Az összes polimer anyag közös hátránya az alacsony ellenállás a fény és különösen az ultraibolya sugárzás ellen. A fény hatására a legtöbb anyag sárgul és törékennyé válik. A fény ellenállóképességének növelése érdekében a polimerekbe különböző fénystabilizáló adalékokat vezetnek be, amelyek növelik az anyagok költségét, és néha csökkentik az áteresztőképességet. Jelenleg a lámpák gyártásakor szinte kizárólag fénystabilizált polimer anyagokat használnak.

Egy másik közös tulajdonság az összes szintetikus anyag esetében az öregedés, vagyis a világítás és a mechanikai paraméterek fokozatos romlása. Ha az üveg évszázadokon keresztül megőrzi paramétereit, a polimer anyagok élettartama ritkán haladja meg a 10 évet. A polimerek egy másik kellemetlen tulajdonsága az éghetőségük. A polikarbonát mellett minden átlátszó polimer éghető anyag. A polikarbonát égésgátló és önoltó anyagokra utal; mindaddig éget, amíg más anyagok lángja van, és amikor eltávolítják a lángról - kialszik.

A polimer anyagok előnye, hogy nagyobb az alkalmasságuk az üveghez képest. Mindezeket az anyagokat sokkal alacsonyabb hőmérsékleten dolgozzák fel, mint az üveg és különösen a kvarc.

A polimerek feldolgozásának legáltalánosabb módja az extrudálás - az olvadt anyagok extrudálása különböző alakú réseken keresztül. Ily módon különböző lámpatestek és lámpatestek különböző profilú és hosszúságú fénycsövekkel készülnek. Széles körben használják vákuumformázás és bélyegzés módszerét. A komplex alakú és vastag falú termékek fröccsöntéssel vagy fúvással készülnek.

Minden polimer anyag jól hegesztett vagy ragasztott, különböző típusú megmunkálásra alkalmas.

A polimer anyagok alacsony hőállósága lehetetlenné teszi az OP használatát halogén izzólámpák és nagy teljesítményű kisülőlámpák használatával. Az ilyen anyagok fő alkalmazási területe - lámpák fénycsövekkel és néhány izzólámpával ellátott háztartási lámpával. A lámpatestek fluoreszkáló lámpákkal történő előállítása során a polimer fényátviteli anyagok gyakorlatilag az egyetlen típusú anyagok a szétszórók előállításához. A leggyakoribb itt a polimetil-metakrilát, más néven "szerves üveg", "plexi", "akril". Emellett a diffúzorok gyártásához sztirolként (stabilizált), kevésbé polipropilénként használják. A polivinil-kloridot bélyegzett diffúzorok, szűrőrácsok készítésére használják.

Különleges hely a polimer fényátviteli anyagok között polikarbonát (idegen nevek macrolon, leksan). Ez nagyobb hőstabilitás, mint más átlátszó polimereket (150 ° C), kevésbé tűzveszélyes (önmagától kialszik) és fejek-Noe - jelentősen felülmúlja a többi anyagok stabilan-STI a lökésszerű terhelés. Ezért a polikarbonát használt out-gotovlenii úgynevezett „vandálbiztos” lámpatestek megvilágítására használt bejáratok, lépcsőházak és felvonó-nek a lakó- és gyalogos aluljárók, a világítás táj - vagyis azokon a helyeken, ahol a fények alatt - szándékos megsemmisülés. Továbbá, a polikarbonát-használ gyártásához lencsék és a védőfedőknek OD magas fokú védelmet (IP54, IP65), megvilágítására használt betétek ipari helyiségek. Széles bevezetése a ma-Therians megakadályozza a magas költség (3-4-szor drágább Polist-roll), és egy nagy komplexitása gyártás termékei.

A polimer fényátviteli anyagok, mint például az üveg, eltérő fényáteresztő képességgel rendelkeznek. Az irányított átvitelű anyagokból prismatikus szétszórók készülnek; diffúz és irányított-diffúz átvitellel - opál vagy tej diffúzorok.

A szétterítők típusainak alkalmazhatósága során figyelembe kell venni, hogy a prismatikus szétszórók nagyobb hatékonyságot biztosítanak a lámpatestek számára, de gyakorlatilag nem csökkentik a fényforrások fényerejét.