Módszerek a fém szerkezeti szilárdságának javítására

Acél alkatrészek felületi keményítése

Nagyfrekvenciás áramlásokkal történő kioltás.

Hideg acél kezelés

Műanyag deformáció keményedés

Acél termomechanikai kezelése

A feldolgozás megerősítésének egyik technológiai folyamata a termomechanikai feldolgozás (TMS).

A termomechanikai kezelés az anyag szerkezetének és tulajdonságainak megváltoztatására szolgáló kombinált módszereket jelenti.

A termomechanikai kezelés kombinálja a műanyag deformációját és a hőkezelést (az ausztenites állapotban elődeformált acél kikeményítése).

A termomechanikai feldolgozás előnye, hogy az erősség szignifikáns növekedésével a duktilitási jellemzők enyhe csökkenést mutatnak, és a szívósság 1,5-2-szer nagyobb, mint az ugyanolyan acél szívóssága alacsony érlelés után.

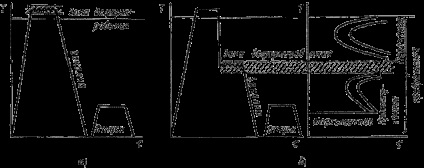

Attól függően, hogy milyen hőmérsékleten végzik el a deformálódást, megkülönböztetik a magas hőmérsékletű termomechanikai kezelést (VTMO) és az alacsony hőmérsékletű termomechanikai kezelést (NTMO).

A magas hőmérsékletű termomechanikai kezelés lényege, hogy az acélt ausztenites állapotba melegítik (A3 fölött). Ezen a hőmérsékleten az acél deformálódik, ami az ausztenit megkeményedéséhez vezet. Az ausztenit ilyen állapotú acélt leállítják (16.1a ábra).

A magas hőmérsékletű termomechanikai kezelés gyakorlatilag kiküszöböli a veszélyes hőmérséklet-tartományban a temperamentum-törékenységet, gyengíti az irreverzibilis felszabadulást, és szobahőmérsékleten erősen növeli a szívósságot. A hideg törékenység hőmérsékleti küszöbértéke csökken. A magas hőmérsékletű termomechanikai kezelés növeli a törékeny törés ellenállását, csökkenti a hőkezelés során a repedés érzékenységét.

Ábra. 16.1. Az acél termomechanikai kezelése: a - magas hőmérsékletű termomechanikai kezelés (VTMO); b - alacsony hőmérsékletű termomechanikai kezelés (NTMO).

A magas hőmérsékletű termomechanikai kezelés hatékonyan használható szén, ötvözött, szerkezeti, rugós és szerszámacélokhoz.

Ezt követően 100 ... 200 ° C-os hőmérsékleten végezzük a nagy szilárdság fenntartására.

Alacsony hőmérsékletű termomechanikai feldolgozás (ausforming).

Alacsony hőmérsékletű termomechanikai kezelés, bár magasabb keményedést eredményez, nem csökkenti az acél hajlamát a durvaság csökkentésére. Ezenkívül nagyfokú deformálódást igényel (75 ... 95%), ezért erős berendezésekre van szükség.

A mechanikus tulajdonságok a gépgyártó acélok TMP-jének különböző típusainál átlagosan a következő jellemzőkkel rendelkeznek (lásd a 16.1. Táblázatot):

16.1 táblázat. Az acélok mechanikai tulajdonságai a TMO után

(acél 40 a hagyományos kikeményedés után)

A termomechanikai kezelést más ötvözetekhez is alkalmazzák.

Acél alkatrészek felületi keményítése

A szerkezeti szilárdság gyakran függ az anyag felületi rétegeinek anyagi állapotától. Az acél részek keményedésének megtapadásának egyik módja a felület keményítése.

A felületi keményedés következtében a termék felületi rétegeinek keménysége nő, miközben növeli a kopásállóság és a kitartás határértékét.

A felszíni edzés minden típusára jellemző a felszín alatti réteg felmelegedése a lehűlési hőmérsékletre, majd gyors hűtés. Ezeket a módszereket az alkatrészek hevítésének módszerei különböztetik meg. A megrepedt réteg vastagságát a felületi érlelés során a fűtési mélység határozza meg.

A legelterjedtebbek a nagyfrekvenciás áramlások (HD) és a gáz-lángok általi fűtéssel gáz-oxigénnel vagy oxigén-kerozin lánggal történő melegítésével történő termikus fűtés.

Nagyfrekvenciás áramlásokkal történő kioltás.

A módszert a szovjet tudós Vologdin V.P.

Ez azon a tényen alapul, hogy ha a karmester-induktor által előállított váltakozó mágneses mező fémdarabot helyez, akkor örvényáramokat vált ki, amelyek a fém fűtését okozzák. Minél nagyobb az áram frekvenciája, annál vékonyabb a megkeményedett réteg.

Általában az 50 ... 15000 Hz frekvenciájú gépi generátorokat és a 10 6 Hz-nél nagyobb frekvenciájú lámpa-generátorokat használják. A megkeményedett réteg mélysége legfeljebb 2 mm.

Az induktorok rézcsövekből készülnek, amelyek belsejében a víz kering, így nem melegszik fel. Az induktor alakja megegyezik a termék külső alakjával, míg a termék induktora és felülete közötti rés szükséges.

A HDTV-fúrás technológiai folyamatának rendszere a 3. ábrán látható. 16.2.

Ábra. 16.2. A HDTV keményítése technológiai folyamatának rendszere

A 2 induktorból 3 ... 5 másodpercig történő hevítés után az 1. rész gyorsan átkerül egy speciális hűtőberendezésbe - a 3 permetezőbe, amelynek nyílásain keresztül a kioltó folyadékot a fűtött felületre permetezik.

A magas fűtési sebesség a fázisátalakításokat magasabb hőmérsékletre váltja. A nagyfrekvenciás árammal fűtött magas hőmérsékletnek magasabbnak kell lennie, mint normál fűtéssel.

A HDTV keményítése előtt a termék normálissá válik, és az alacsony temperálás után 150 ... 200 o C-on (önkioldás) leáll.

nagyszerű gazdaság, nincs szükség a teljes termék hőkezelésére;

magasabb mechanikai tulajdonságok;

a dekarburizálás hiánya és a rész felületének oxidációja;

az ék alakjának visszaszorítása és a keményedési repedések kialakulása;

a folyamat automatizálási lehetősége;

a HDTV elárasztása lehetővé teszi, hogy az ötvözött acélt olcsóbb szénre cserélje;

lehetővé teszi a munkadarab egyes részeinek kikeményedését.

A módszer fő hátránya az indukciós egységek és az induktorok magas költsége.

Célszerű tömegtermelésben és tömeggyártásban használni.

A fűtést acetilén-oxigén, gáz-oxigén vagy kerozin-oxigén láng végzi, 3000 ... 3200 o C hőmérsékleten.

A módszer nagy felületű termékek keményítésére használatos (spirális fogaskerekek, féregek), acél és öntöttvas gördülő tekercsek edzéséhez. Ezt tömeges és egyéni gyártásban, valamint javítás során használják.

Nagyobb termékek fűtése esetén az égők és a hűtőberendezések a termék mentén mozognak, vagy fordítva.

a megkeményedett réteg mélységének beállítása és a fűtési hőmérséklet (a túlmelegedés lehetősége) bonyolultsága.

A hagyaték olyan ötvözetekre vonatkozik, amelyeket polimorf transzformációval leállították.

A polimorf transzformáció nélkül történő kioltásnak kitett anyagok esetében az öregítést alkalmazzák.

A polimorf transzformáció nélküli keményedés hőkezelés, alacsonyabb hőmérsékleten rögzítve az ötvözetben magasabb hőmérsékleten (túltelített szilárd oldat) rejlő állapotot.

Az öregedés egy termikus kezelés, amelyben a fő folyamat a túltelített szilárd oldat bomlása.

Az öregedés következtében a leállt ötvözetek tulajdonságai megváltoznak.

Ellentétben az edzéssel, az öregedés növeli az erőt és a keménységet, és a plaszticitás csökken.

Az ötvözetek öregedése a felesleges fázis változó oldékonyságával jár, és az öregedés megszilárdulása a túltelített szilárd oldat bomlása és a létrejövő belső feszültségek diszperziós csapadék következtében következik be.

Az öregedő ötvözetekben a szilárd oldatokból kivált csapadék a következő fő formákban található:

equiaxial (szférikus vagy köbös);

A csapadék alakját egymással versengő tényezők határozzák meg: a felszíni energia és az elasztikus törzsenergia, amelyek a legkevesebbet érik.

A felszíni energia minimális az egyenlített csapadék esetén. Az elasztikus torzítások energiája minimális a vékony lemezek elválasztásánál.

Az öregedés fő célja az erő növelése és stabilizálása.

Az öregedés természetes, mesterséges és műanyag deformáció után.

A természetes öregedés a spontán erősségnövelés és a kvencselt ötvözet duktilitásának csökkenése, amely a normál hőmérsékleten történő tartása során következik be.

Az ötvözet fűtése növeli az atomok mobilitását, ami felgyorsítja a folyamatot.

A megemelkedett hőmérsékleten az öregedési folyamat erősségét erősítjük mesterséges öregedésnek.

Az ötvözetnek az öregedés időtartamának növekedésével járó végső szilárdsága, hozam-erőssége és keménysége nő, maximalizálódik, majd csökken (az öregedés jelensége)

A természetes öregedésnél az öregedés nem fordul elő. A növekvő hőmérséklet mellett az öregedés időszaka korábban érhető el.

Ha a megnedvesített ötvözet, amely túltelített szilárd oldatával rendelkezik, műanyag deformációnak van kitéve, akkor az öregedés során felmerülő folyamatok is felgyorsulnak - ez a deformáció öregedése.

Az öregedés lefedi az összes túltelített, szilárd oldatban előforduló folyamatot: a felszabadulást előkészítő folyamatokat és az izolálási folyamatokat.

A gyakorlatban nagy jelentőséggel bír az inkubálási idő - az edzett ötvözet előkészítő folyamatok végrehajtásának időszaka, amikor a plaszticitás magas marad. Ez hideg deformációt tesz lehetővé a kioltás után.

Ha az öregedés során csak a csapadékképződés lép fel, akkor a jelenséget a csapadék keményedésnek nevezzük.

Az öregedés után a tercier és a nitrid-cementit ferritek diszpergált kibocsátásai következtében csökken az erősség és az alacsony szén-dioxid-kibocsátású acélok plaszticitása.

Az öregedés az alumínium és a rézötvözetek megkötésének fő módja, valamint számos magas hőmérsékletű ötvözet.

Hideg acél kezelés

Ezt a kezelést hideg acél kezelésnek nevezik.

A hideg kezelést közvetlenül a kioltás után kell elvégezni az ausztenit stabilizálódásának megakadályozása érdekében. A hideg kezelés utáni keménység növekedése általában 1 ... 4 HRC.

Miután hideg kezelés az acél edzett alacsony, mivel a hideg kezelés nem csökkenti a belső feszültségek.

Van kitéve a hideg feldolgozási részleteket golyóscsapágy, precíziós alkatrészeket, mérőeszközök.

Keményedő képlékeny alakváltozás eljárás

A fő célja az eljárás mechanikai felületi edzés - növekedése a fáradtság erőt.

Módszerek a keménység - naklepyvanie felületi réteg, hogy a mélysége 0,2 ... 0,4 mm.

Faj lőnek robbantás és feldolgozása hengerek.

Sörétszórás - szemcseszóró felületén a kész részek.

Segítségével speciális szemcseszóró berendezések, acél vagy öntöttvas ejekciós frakció felületén a munkadarab. Átmérő frakció - 0,2 ... 4 mm. Kísérletek frakciókat okoz képlékeny alakváltozás, hogy a mélysége 0,2 ... 0,4 mm.

Használt megkeményedése részek a barázdák a előrejelzések. Alávetett termékek, mint a rugó, laprugó, linkek láncok, pályák, hüvelyek, dugattyúk, fogaskerekek.

Amikor a feldolgozást végzik hengerek deformációja nyomógörgő keményfém felszínén a munkadarab.

Az erőfeszítések a görgő meghaladó hozam stressz a feldolgozott anyag, keményedés zajlik a kívánt mélységet. A kezelés javítja mikrogeometria. Létrehozása maradó nyomófeszültség növekszik a fáradtság erőt és tartósságot a terméket.

Futó használt hengerek kezelésére nyak tengelyek, huzal, a kalibrációs csövet, bár.

Nem igényel speciális berendezések, fel lehet használni eszterga vagy gyalugépek.