Ipari bioreaktorok (típusok, sémák, működési elv, előnyök, hátrányok)

SEI HPE "A Samara Állami Egyetem

Roszdrav Orvostudományi Egyetem "

Gyógyszerészeti Tanszék

Absztrakt a biotechnológiáról

Ipari biotektorok (típusok, rendszerek, működési elv, előnyök, hátrányok)

6 éves 64 éves diák

Stepanova Svetlana Alekseevna

Head. Gyógyszertechnikai elnök, gyógyszerész doktora, Pervushkin S.V. professzor

1. A bioreaktorok általános jellemzői

2. Bioreaktorok típusai

3. Sterilizálás és levegő tisztítása mikroorganizmusoktól

Az ipari termelés biológiai termékek olyan komplex, egymással összefüggő fizikai, kémiai, biofizikai, biokémiai, fizikai és kémiai folyamatok, és magában foglalja a használata számos különböző típusú berendezések, amelyek közé van csatlakoztatva az anyag, az energia áramlását alkotó folyamat vonalak.

Bioreaktorok (fermentorok) alkotják a biotechnológiai termelés alapját.

Mass alkalmazott berendezéseknél, például a mikrobiális biotechnológia, más, és az a követelmény határozza meg nagyrészt gazdasági megfontolások. Ami a mentorokat a következő típusú: Laboratóriumi 0,5-100 liter kapacitású pilot-100L 10 m3-es ipari kapacitása 10-100 m3 vagy annál nagyobb.

A méretezés során a folyamat legfontosabb jellemzői érhetők el, nem pedig a tervezési elv megőrzése.

A biotechnológiában használt berendezéseknek bizonyos mértékű esztétikát kell a műhely vagy a részleg belsejébe helyezni. Működése során és azon kívül a berendezésnek könnyen hozzáférhetőnek, zártnak és a higiéniai és higiéniai követelmények bizonyos határain belül kell működnie.

Csere esetén bármely részek vagy a járműben, kenőanyagok és tisztító csomópontok karbantartási, és így tovább. D. szennyeződés nem kerülhet bioreaktorokban anyag in-line kommunikációs vonal, a végső termékek.

A biotechnológiai folyamat fő instrumentális eleme a bioreaktor-fermentor. Bioreaktorok vannak mikroorganizmusok tenyésztésére szokásosan használt, felhalmozódása a biomassza, a kívánt terméket szintézist.

A bioreaktorok nagyon ötvözött acélokból, néha titánból készülnek. A bioreaktor belső felületét csiszolni kell.

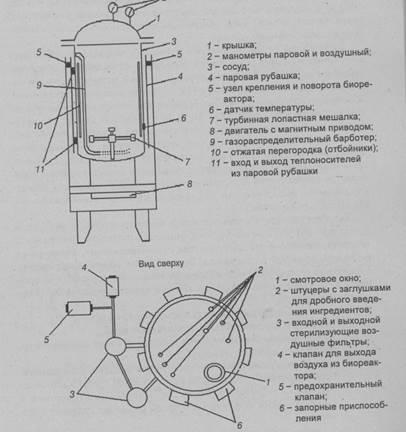

A tipikus fermentorok különböző kapacitású (kicsi - 1-10 literes, több tonnatartalmú - több mint 1000 literes) függőleges tartályok, amelyek minimális számú mellbimbót és átviteli eszközt tartalmaznak. A bioreaktorokban optimális hidrodinamikai és tömegcsere-feltételeket kell biztosítani (1.

A fermentorokat felszerelt gőzzel fűthető köpennyel ellátott, agitátorok, elosztón át vezettük, sterilizáló légszűrők, terelőlapok az előírt hőmérsékletet, a gáz rendszer, a hidrodinamikai feltételek bioreaktorban (azaz, a folyamatok a hő- és anyagátadás).

Bioreaktorokban vannak mintavevők a bioszintézis folyamatában a tenyészet folyadék mintavételére. Vannak más tervezési jellemzők is, amelyek figyelembe veszik a biotechnológiai folyamat sajátosságait. Munka egyes csomópontok ellenőrzött műszereket rögzítéséről hogyan paramétereit technológiai folyamat és az egyes fiziko-kémiai tenyésztési paraméterek (sterilizálás és tenyésztési hőmérséklet, keverési sebesség, nyomás, a levegő áramlási vagy gáz levegőztetés, árképzés, pH, eH, pO2. PCO2 közepes ).

bioreaktor típusú, tisztasága feldolgozás a belső falak a berendezés és az egyes összetevők, kapacitás, kitöltési tényező, a felszínen a hőátadás, a módszer a hő eltávolítását, típusú keverő, levegőztető készülékek, berendezések és reteszelések a módszer Habzásgátló - nem kimerítő listát az egyes elemek, amelyek a külön-külön és kölcsönhatásban befolyásolják a mikroorganizmusok és sejtek termesztési folyamatát.

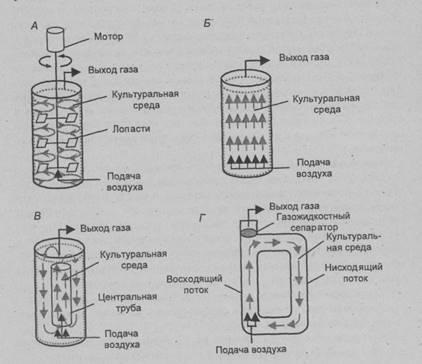

A bioreaktorok három fő csoportra oszthatók (2. ábra):

1) mechanikus keverésű reaktorok;

2) buborékoszlopok, amelyeken keresztül a levegőt összekeverik a tartalom keveréséhez;

3) belső vagy külső keringtetésű légtelenítő reaktorok;

A tenyésztőközeg keverését és áramlását a bennük lévő levegőáramlás biztosítja, ami miatt sűrűségi gradiens jelenik meg a táptalaj felső és alsó rétegei között.

Az első típusú bioreaktorokat leggyakrabban használják, mivel lehetővé teszik a technológiai feltételek könnyű megváltoztatását és a növekvő sejtek levegőjének hatékony átadását, amely meghatározza a mikroorganizmusok fejlődésének természetét és bioszintetikus aktivitását. Ilyen reaktorokban a levegőt a tenyésztőközegbe nyomás alatt egy permetezőn keresztül táplálják be - sok kis lyukú gyűrű. Ebben az esetben kis légbuborékok képződnek, és mechanikai keveredés következtében egyenletesen oszlanak el. Ugyanebből a célból keverőket használnak - egy vagy több.

A nagy levegőbuborék törése, a reaktor körül mozgása és a tenyésztőközegben a tartózkodási idő növelése céljából keverők keverednek. A levegőelosztás hatékonysága a keverő típusától, a fordulatszámtól és a közeg fizikai-kémiai tulajdonságaitól függ.

Erőteljes keverés közben, a tápközeg a habzás, így működő térfogatának a bioreaktor nem haladja meg a 70% -át. Az oldat felülete fölött szabad helyet használnak pufferként, ahol a hab felhalmozódik, és így megakadályozza a tenyészfolyadék elvesztését. A habosodó folyadékban a levegőztetési körülmények jobbak, mint a sűrű oldatokban (a habréteg folyamatos keverése és keringése mellett, azaz kizárva a mikroorganizmusok jelenlétét a tenyésztőfolyadékon kívül). Ugyanakkor a habosodás a lyukakba kerülő szűrők vízzáróságához vezethet, amelyen keresztül a levegő elhagyja a bioreaktort, csökkenti a levegőáramlást és belép a külföldi mikroorganizmusok fermentorába.

A buborékoszlopok és a levegőáramú bioreaktorok tervezési jellemzői ezen előnyös előnyöket biztosítják az ilyen típusú fermentorokkal szemben a mechanikus keverésű reaktorokkal szemben. A buborékoszlopok gazdaságosabbak, mivel a keverésükben egyenletesen haladnak fel a felszálló levegőáramok. A mechanikus keverő hiánya kiküszöböli a külföldi mikroorganizmusok penetrációjának egyik módját a bioreaktorba. A bioreaktorok buborékolásakor nincsenek erős hidrodinamikai zavarok (a folyékony rétegek eltolódása a táptalajban egymáshoz képest).

A nyírási tényezők csökkenése a következő okok miatt fontos:

1. a rekombináns mikroorganizmusok sejtjei kevésbé tartósak, mint a nem transzformált sejtek;

2. A sejt reagál a külső hatásokra a szintetizált fehérjék számának csökkentésével, beleértve a rekombináns fehérjéket; a nyíróhatások hatására a sejtek fizikai és kémiai tulajdonságai megváltoznak, ami megnehezíti a további feldolgozásukat (az izolálás feltételei, a rekombináns fehérjék tisztulása romlik).

A buborékoszlopokban a levegő nagy nyomás alatt kerül a bioreaktor aljára; Ahogy az emelkedés nő, a kis légbuborékok egyesülnek, ami egyenetlen eloszlást eredményez. Ezenkívül a magas nyomású levegő ellátása erős habzáshoz vezet.

A levegőben lévő bioreaktorokban a levegőt a függőleges csatorna alsó részébe táplálják. A levegő a folyadékot a csatorna felső részébe emeli, ahol a gáz-folyadék szeparátor található (itt részben a levegő jön ki). A sűrűbb légtelenített folyadék egy másik függőleges csatorna mentén, a reaktor fenekéig leereszkedik, és az eljárás megismétlődik. Így a légiforgalmi bioreaktorban a táptalaj a sejtekkel együtt folyamatosan kering a bioreaktorban.

A levegőellátó bioreaktorokat két tervezési változatban állítják elő. Az elsőben - a reaktor egy tartályt jelent, amelynek egy központi csője van, amely a folyadékot cirkulálja (belső forgású reaktorok). A második típusú légiforgalmi bioreaktorban a táptalaj különálló csatornákon (egy külső keringtető rendszerrel ellátott reaktoron) keresztül halad.

Az Erlift bioreaktorok hatékonyabbak, mint a buborékoszlopok, különösen a nagyobb sűrűségű vagy viszkozitású mikroorganizmusok szuszpenziójában. A levegőben lévő fermentorokban való keverés intenzívebb, és a buborékok ragasztásának valószínűsége minimális.

A gőz a nyomáscsökkentő bioreaktor sterilizálására szolgál. A bioreaktor belsejében nem lehet "halott zónák", amelyek a sterilizálás során nem érhetők el gőzzel. Minden szelepet, szenzort, beömlő és kimeneti nyílást sterilizálni kell.

A sterilitást az aszeptikus körülmények között működő biotechnológiai berendezések tömítése biztosítja. A steril folyadékátvitel a gőzszerelvényeken keresztül történik. A bioreaktor technológiai pántolása kizárja a tenyészfolyadék szennyezettségét egy idegen mikroflórával és annak lehetőségével, hogy a bioszintézis termékeit a környezetbe juttassa. A sejttenyészeteket szennyező fő hatóanyagok a baktériumok, élesztők, gombák, protozoák, mikoplazmák, vírusok. A szennyeződések forrásai - levegő, por, tápanyag, munkaeszközök, berendezések, munkatársak.

Légtisztító a mikroorganizmusok és aeroszol részecskék révén előszűrőkkel (kombinált mélységi szűrők - papír, karton, szövet anyag), amely fel van szerelve a szívóvezetékbe upstream a kompresszor (levegő tisztítani a nagyobb részecskék, mint 5 mikron) és finom szűrőket (FP szövet, a részecskék eltávolítása 0,3 μm-ig terjedő méretig, cermet és membránszűrők).

Szinterezett fém szűrők készülnek a hornyolt fémpor (bronz, nikkel, rozsdamentes acél, titán) szinterelési technikák, préselés, gördülő; a pórusméret 2 és 100 μm között van. A kerámia-kerámia szűrőket 50 ° C-on 150 ° C-on sterilizálják. Ezek ellenáll az erős savak, lúgok, oxidálószerek, alkoholok, lehet használni hőmérsékleten -250 ° C-tól +200 ° C-on

Az előnye, fém-kerámia szűrőelemek - könnyű regeneráció, hosszú munka (5-10 év). Ezzel szemben a szálas, nem-szövött és fluoroplastic szűrő szemcsés anyagok továbbra fémkerámia-struktúra, kémiailag inert, támadható sterilizálás bármely módszer szerint, az jellemzi, nagy mechanikai szilárdságú, és könnyen gyártható.

A membránszűrők kazettája és kazettatípusai a kevésbé jelentős élettartam ellenére (1 év) nagy hatékonysággal, gyors lecsatolhatósággal és megbízható működéssel rendelkeznek. Megállapították, hogy számos, negatív módon feltöltött szűrőanyag képes megfigyelni az élő sejteket, baktériumokat, vírusokat, eritrocitákat, limfocitákat és vérlemezkéket. A szűrőközeg pórusainál kisebb részecskék a szűrőn maradnak, ha a részecskék zétapotenciál (elektromos potenciál) és a szűrőpórusok falai ellentétes töltéssel rendelkeznek. Ez a jelenség akkor figyelhető meg, ha szűrőelemként használnak megfelelő elektrosztatikus tulajdonságú membránokat. A szűrőközeg kiválasztása függ a szűrő objektumtól és a lebegő részecskék zéta-potenciáljától.

A laboratóriumi és ipari helyiségekből kivont kipufogógáz levegő tisztasága (mikroorganizmusok hiánya).

A mélytenyésztő üzemek karbantartására automatizált moduláris rendszert használnak, beleértve:

1) tisztító és sterilizáló a levegő és gőz és használata szinterezett titán szűrőelemek; eljárás csővezeték modulok tartalmazó autonóm hőmérséklet-szabályozó rendszer, és szabályozó szelepek, az egyes bemeneti és kimeneti szűrők, és egyéb szabályozási elektropnevmoobrazovateli eszközt;

2) egy automatikus vezérlő és kezelő egység, amely tartalmaz egy szoftvereszközt, jelátalakítót mérő elektródákból, gázelemző készülékeket az O2 mérésére. CO2. eH, hőmérséklet, pCO2. pO2;

3) az aktuális tenyésztési paraméterek digitális és diagramos megjelenítése.

Beépítés merített tenyészetben blokkok látva egy távoli mérési nyomás a bioreaktorban és kabát, távirányító egység intenzitását levegőztetés levegővel vagy egy gázkeverék (oxigén és a nitrogén, az oxigén és a szén-dioxid, levegő, szén-dioxid, nitrogén és szén-dioxid).

Az automatikus vezérlőegység lehetővé teszi egy adott szinten a bioreaktor és az armatúra program sterilizálásának, a keverő fordulatszámának és a szelepek és vezérlőszelepek nyitó és záró távirányítójának szabályozását és fenntartását.

Számos országban, specializálódott a termelés széles körű berendezések termesztésére Különböző rendeltetésű (társaságában NBS - USA; Poliferm, Biotech - Svédország; Marubishi - Japán befejezése LH - Fermenteyshn - Egyesült Királyság, Brown - Németország; Bior-0,1, 0,2-Bior - Oroszország Intézet biológiai hangszerelés egy kísérleti üzem Akadémia az orosz Föderáció).

Fontos eleme a tervezés a fermentor hőcserélős. A nagymértékben bio-tárgyak törzsek koncentrált tápközeg, nagy fajlagos energiafogyasztása izgatottság - minden ilyen tényező befolyásolja az anyag növeli a hő felszabadulását, és a hűtőborda a fermentorban állítsa be a külső és belső hőcserélő eszközt.

Az ipari fermentorok általában szekcionált pólókkal és a készülék belsejében vannak - négy tekercs.

A berendezések fejlesztői hazánkban és külföldön folyamatosan javítják a bioreaktorok terveit. Például a New Brunswick Scientific Co. Inc. (USA) az alábbi típusú fermentorokat javasolta:

Bio-Flo III - mikrobiális, állati és növényi sejtek periodikus és folyamatos termesztésére, mikroprocesszorral és személyi számítógéppel kombinálva;

Micros I - a mikroorganizmusok tenyésztéséhez (kombinált mikroprocesszorral) és ipari fermentorokban kapacitás 40-4000 liter vagy több (kombinált mikroprocesszorok).

A dán multinacionális cég, a Gist-Brocades 1987-ben, a legnagyobb ipari fermentort a penicillin előállításához (200 m 3) tervezték és gyártották.

5. Biotechnológia: Tankönyv a középiskoláknak / Ed. NS Egorova, V.D. Samuilova .- M. Higher School, 1987, 15-25. Oldal.

7. Fehérje-termelés. Biotechnológia. Vol. 5. Tanulmányok. kézikönyv az egyetemekhez / [VA Bykov és mások]. - M. Angol. wk. - 1987. - 142 oldal.

Ábra. 1 A bioreaktor sémája (AY Samuylenko, EA Ruban szerint)

Ábra. 2 Különböző típusú bioreaktorok egyszerűsítése (B. Glik, G. Pasternak szerint):

A - mechanikus keverővel ellátott reaktor

B - buborékoszlop

B - légkezelő reaktor belső keringéssel

Г - légkezelő reaktor külső keringtetéssel

Nyilak - a táptalaj áramlási iránya.