Gömbölyű töltőanyagok (mikrogömbök)

A gömbölyű töltőanyagok vagy mikrogömbök két osztályba sorolhatók: folyamatos mikrogömbök és üreges mikrogömbök

A szilárd (nem formázott) üveg mikrogömbök töltőanyagként való egyedülállósága és értéke elsősorban formájukban van. Az iparban előállított részecskék tökéletes gömb alakúak, sima felületűek, amelyek szinte az összes ideális tulajdonságú töltőanyagot tartalmazzák. Mivel ezek a tulajdonságok kell jegyezni hatása minimális a viszkozitás és az áramlási mátrix, nincs egyenetlen eloszlása a stresszhatások koncentrálódnak, a részecske körül, mint, például töltőanyagok komplex alakja éles élek és sarkok, ami általában egy romlása a mechanikai tulajdonságai a megtöltött anyagot.

Az üreges gömbök a műanyagok előállításában használt legfontosabb töltőanyagok. Gömb alakú, szabályozott méretű és kis sűrűségű, gyakran nem cserélhető. Ezenkívül az üreges mikrogömbök használatának fontos hatása a drága vagy hiányos polimerek költségeinek csökkentése, valamint a sűrűség és az ellenőrizhetőség csökkentése, valamint a ppecc-forma töltésének zsugorodásának egységessége.

A különböző felületkezelésekkel előállított iparági mikrogömbök általában 5-800 mikron méretűek. Néhány polimer kompozícióban az üveg mikrogömbök megerősítő töltőanyagként szolgálnak, azonban leggyakrabban olcsó töltőanyagként vagy különleges tulajdonságok átadására szolgálnak.

Amellett, hogy a üveggömb van még számos egyéb szilárd mikrogömbök - polimer mikrogömbök, cinkpor, acél lövés, szén mikrogömböket készült homokot vagy származó ipari füstgáz kibocsátás. Mindegyik ilyen típusú mikrogömbnek előnyei vannak.

A műanyagban használt gömb alakú töltőanyagok fő előnyei a következők.

Kis térfogat-térfogat arány, ami hozzájárul a gyanta alacsony adszorpciójához. A 44 μm átmérőjű üvegmikroszkópok olajfelvétele 0,08 g / g, míg a CaCo3 részecskék 0,12-0,18 g / g. Ez lehetővé teszi az üveg mikrogömbök 400 tömeg% -ig történő bevezetését, és gyakorlatilag nem változtatja meg a készítmények viszkozitását, ha azok 25% -ig vannak beadva.

Az alak tökéletessége, amely hozzájárul a jó nedvesítéshez, a töltött műanyagok stresszének egyenletes eloszlása, a fizikai tulajdonságok pontos előrejelzése.

A mikrogömbök alacsony koptató tulajdonságai a fémekkel szemben, ami hozzájárul a termelés és a keverőberendezések alacsony kopásának, valamint a formáknak. Például egy fröccsöntő furat a cikkek fröccsöntésénél történő előállításában körülbelül akkora kopással rendelkezik a töltött polimerekhez, mint a betöltött töltött polimerekhez. Mindez a mikrogömbök alakjának szabályossága, a felületük simasága, kicsi keménysége és nagy a törésállósága.

Lehetőség felületének módosítására mikrogömbök által annak kezelése kapcsoló anyagokkal, bevonatokkal és héjakkal, az alkalmazás lehetővé teszi, hogy növeljék a szilárdságát a töltött készítményeket, hogy állítsa be az adhéziós szilárdság vsyazi mikrogömbök és a mátrix anyag, és javítja a lebomlás elleni rezisztenciájuk által okozott időjárás és a nedvesség.

A töltött anyagok nagy ellenállása a törésnek, ami viszont elegendően nagy szilárdságot biztosít az alkatrészek számára a tömörítés és a formák és a keverőberendezések stabilitása során.

A mikrogömbök magas hőállósága és azok közömbössége, ami növeli az éghető anyagok ellenállását és az emelkedett hőmérséklet és nyomás hatását. A mikrogömbök nem kapcsolódnak kémiailag a polimerekhez, és nem járulnak hozzá a pusztuláshoz.

A részecskék diszperziójának pontos ellenőrzése, amely lehetővé teszi a méretük egyenletességét, amely elengedhetetlen a töltött kompozíció áramlásához az átfolyó lyukon keresztül.

Az üveg mikrogömbök átlátszósága, ami egyedülálló tulajdonsága, amely lehetővé teszi fényáteresztő termékek előállítását. Ezenkívül a mikrogömbök elnyelik az ultraibolya sugárzást, ami csökkenti a polimerek könnyű pusztulását.

Az üveg mikrogömbök fő hátránya az, hogy viszonylag magas költségekkel járnak a más diszpergáló töltőanyagok költségével összehasonlítva.

Az előállítás módszerei. Kifejlesztett két elsődleges módszer megszerzésének szilárd gömb alakú részecskék fúziójával nyert részecskék zúzás az anyag, az előnyös alkalmazása az ömlesztett gyártása és olvasztott állapotban rápermetezzük anyagok lényegesen gyengébb a teljesítmény tekintetében, hogy az első módszer. Polimer gömböket állítanak elő a szuszpenziós polimerizáció folyamatában. E módszer szerint a monomereket (sztirol, akrilátok stb.) Vízben szuszpendálják felületaktív anyagok és polimerizációs iniciátorok jelenlétében. A keverést addig végezzük, amíg egy monomer szuszpenzió vízben nem képződik. Ezután a vízhőmérsékletet felemeljük, hogy a cseppekben megindítsuk a polimerizációt. Mivel a polimerizációs folyamatot a hőkibocsátás kísérte, a hőmérsékletet víz szabályozza. A reakció befejeződése után folyamatos polimer mikrogömbök képződnek, amelyek vízből vannak elválasztva és szárítva.

Nagyméretű, legalább 4 mm átmérőjű polimer és széngömbök önálló formázással vagy megmunkálással készülnek.

A mikrogömbök kémiai összetétele. A két tipikus üvegmikroszkóp összetételét az alábbiakban adjuk meg:

Üvegmész-nátrium-szilikát,% (tömeg)

Cenospheres (füstkibocsátás),% (tömeg)

Az üveggömb felületének kémiai tulajdonságai. A fröccsöntött nátrium-szilikát üveg frissen kialakított felülete szilícium és oxigénatomok hálója, amely kovalens kötésekkel kapcsolódik a nátrium, kalcium és magnézium beágyazott ionjához. Az ipari szemüvegek tartalmaznak egyéb olyan elemeket is, amelyek egy hálózatba épített üvegszerkezet kialakításában vagy a benne beágyazódnak. A frissen kialakított üvegfelület kémiailag aktív, de a levegő hatására gyorsan elveszíti tevékenységét. Levegővel való érintkezéskor az üveg felülete inert a Si-O-Si kötőhálózatba ágyazott ionok kiszivárgása és cseréje miatt, valamint a víz immobilizálása az üveg felületén. A nátrium-szilikát üveg lúgos, mert felülete nátrium-, kalcium- és magnéziumionokat tartalmaz. A nátrium-szilikát üveg mosás után magas a pH-érték a lúgok képződésének köszönhetően; a többszörös mosás csökkenti ezt a hatást. Az üveg felületét megsemmisíti a fluorozott sav hatása, amely egyike azoknak a kevés anyagoknak, amelyek megszakítják a Si-O kötéseket.

Bevonatokat alkalmaznak a mikrogömbök felületére specifikus tulajdonságok esetén. Leggyakrabban sziloxánok, szilánok, fémek, fluorozott szénhidrogének és polimerek alkalmazhatók ilyen bevonatokként.

Az üveg mikrogömbök nagyon higroszkópos anyagok. A nedvesség adszorpciója során összetapadnak, ami megnehezíti a szétszóródást. Az aggregáció megakadályozása érdekében a mikrogömböket speciális hidrofóbizátorok borítják. A leghatékonyabb hidrofóbizátorok a sziloxánok. A 3 g sziloxánra jutó gömbök 1000 m2 alapterületen annyira ellenállnak a nedvességnek, hogy elveszítik a vízbe merülési képességet.

Bár mikrogömbök sziloxán bevonatot alkalmazunk a nem-target több elterjedt mikrogömbök kezelés a szilán kapcsolószerek, mivel javítják a tapadást a üveggömb és a mátrix gyanta kompozit társ-rial. A szilán kapcsolószerek molekulái meglehetősen hosszúak és különböző végcsoportokat tartalmaznak. Az egyik ilyen csoport (szilán) könnyen kölcsönhatásba lép az üveg felületével. A második funkcionális csoport kölcsönhatásban van a polimer mátrixmal. Az ipar által előállított szilán molekulák összetétele magában foglalja az olyan szerves funkciós csoportokat, mint az aminocsoportok, az epoxi- és vinilcsoportok, valamint a klór- vagy merkapto-szilánok. Az oldatból bevonatokat viszünk fel és magasabb hőmérsékleten megszárítjuk. A szárítás során a sziláncsoportok kölcsönhatásba lépnek az üveg felületével, és a szerves rész a felületen marad, és részt vesz a polimer mátrix kötésében.

A szilán kezelés során fellépő adhézió növekedését szemléltethetjük egy üvegmikroszkópokkal töltött, keményített PVC plasztiszol. Amikor a mérőoldattal bevont mikrogömböket megpróbálták elkülöníteni a polimer mátrixtól, a szétválasztás a polimer felett történt. A bevonattal ellátott mikrogömbök könnyen levághatók a tiszta felület megőrzésével.

Meg kell jegyezni, hogy nincs olyan univerzális kapcsolószer, amely bármilyen típusú polimerhez alkalmas. Minden polimer esetében szükség van egy specifikus kapcsolószer kiválasztására. Minden egyes esetben a csatlakozás típusát empirikusan kell kiválasztani.

Nem minden szilán kapcsolószer hidrofóbizáló, de mindegyik az üvegszférák vízállóságának növekedéséhez vezet.

A fémekkel bevont mikrogömböket, például ezüstöt elektromosan vezető vagy átlátszatlan anyagok előállítására használják. A nedvesíthetőség és az adhézió javítása érdekében bizonyos esetekben a mikrogömbök polimerekkel vannak bevonva. Néhány sziloxán bevonatot használnak a töltött anyagok elektromos szigetelési tulajdonságainak javítására, és fluorozott szénhidrogén-alapú bevonatokat használnak nem nedvesedő tulajdonságok biztosítására. Vannak olyan bevonatok, amelyek szinte bármilyen felületi tulajdonságot kölcsönöznek, és a legtöbbjük kereskedelmi forgalomban kapható.

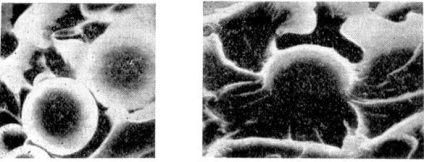

Az üveg mikrogömbök tapadásának hatását a polifenilén-oxidra való tapadásukra jól illusztrálja a 10.1. Ábrán látható mikrofénykép.

10.1. Ábra - A polifenilén-oxid megsemmisítésének felületének mikrophotográfiái,

(a) kezeletlenül és A-100 (b) kapcsolószerrel kezeltük,

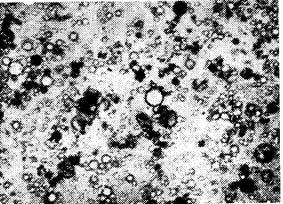

A részecskék mérete és alakja. Az üveg mikrogömbök közel 90% -a ideális szférából áll, melynek mérete -325 - 20 mesh (a méretük növelése növeli a tökéletlen alakú részecskék arányát). A 10.2. Ábra mutatja a 0,3 és 30 mikron közötti méretű ipari cenosphereket.

10.2. Ábra - A mikrogömbök mikrogömbképei füstkibocsátásból (átmegyek egy 44 mikronos szitán, 400 nagyítással).

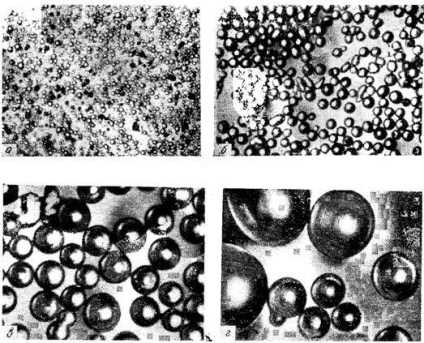

A 10.3. Ábra az iparág által jelenleg gyártott tipikus méretű üvegmikroszkópokat mutatja (30 μm-től (-325 mesh) és 750 μm (20 mesh) között.

A - gömbök átmennek egy 44 μm méretű szitán; b - a gömbök átmennek egy 104 μm méretű szitán; • a gömbök átmennek egy 280 mikron méretű szitán;

A g-gömbök átmennek egy 635 μm méretű szitán. Növelje az 50-et.

10.3 ábra - Nem hullámosított üveggömbök mikrofotográfiái.

Specifikus felület. A mikrogömbök sajátos felülete a méretüktől függ. A konkrét felület kiszámításának formája a következő:

Sdd = 2,42 × 10 5 / D,

ahol: D az átmérő, μm.

A 44 μm átlagos átmérőjű és 2480 kg / m 3 sűrűségű mikrogömbök esetén SDM = 5,5 10 3 m 2 / kg.

Fizikai tulajdonságok. A nátrium-szilikát üveg mikrogömbök tipikus tulajdonságait az alábbiakban adjuk meg:

Különleges térfogatáram-ellenállás 17 ° C-on, Ohm · cm

Alkalmazás. Az üvegmikroszkópok gyakorlatilag bármely polimer töltőanyagként alkalmazhatók. A kis felületi terület / térfogat arány, a részecskék egyenletes alakja és a felület simasága miatt az üveggömb ideális töltőanyag. Különleges felületkezelésnek köszönhetően bármilyen polimert kombinálnak. Nemcsak növelik az anyag tömegét, hanem a termék specifikus fizikai tulajdonságait és javítják a feldolgozhatóságot.

Üveggömbök használják, hogy növeljék a szakítószilárdsága és a tömörítés, a hajlítási modulus, keménység, kopásállóság, deformáció TEPLOSTEN-csont, víz, korrózió ellenállóság, a hegyi-niju, szórására a többi összetevő elektromosan ő-CIÓ, törési szívósság .

A legjobb hatás akkor érhető el, ha gömböket használnak a szálakkal együtt. Ha a szálak egy részét mikrogömbökkel helyettesítik megerősített műanyagokban, az olvadék viszkozitása csökken és a szálak eloszlása javul. A feldolgozhatóság javítása, növeli a szívósságot, a sűrűséget, a repedésnövekedéssel szembeni ellenállást, csökkenti a zsugorodást, a felületi tökéletlenséget és a költségeket a drága szálak cseréjével.

Azt találtuk, hogy a mikrogömbök feldolgozhatóság javítása és csökkenti a házasság alkatrészek fröccsöntéssel állítják elő, majd következmény csökkentő zsugorodás és vetemedés, miközben elősegíti a kitermelés részeket a penész és időtartamának csökkentése a sajtolt és öntött-CIÓ. A mikrogömbök nagy hőteljesítménye és az alakforma egyenletessége elősegíti a termékek egységes hűtését, és csökkenti a hajlításukat.

Az extruderek és fröccsöntő gépek tisztítására adalékként üveg mikrogömböt alkalmaztak. A mikrogömbök hozzáadása a hagyományos polimerekhez, amelyeket a berendezés tisztítására használnak, lehetővé teszi, hogy gyorsan megváltoztassuk a polimer egyik színét vagy típusát a másikra.

Gömbölyített polimerek. Az üveg mikrogömböket számos polimer töltésére használják. Üvegmikroszkópok, mint töltőanyagok ütésálló habos polisztirolhoz, fröccsöntéssel feldolgozva, a méhsejtszerkezet központjainak kialakításáért. Az üveggömbök használatának előnyei: a penész gyorsabb és tökéletesebb kitöltése, csökkentve a formázási ciklus hosszát; nagyobb injektálási nyomás (4-5-szor) a szerszám töltőövezetében; az öntőforma feltöltésekor az injekciós nyomás kisebb csökkenése (58% mikrogömbök hiányában); a formázott alkatrészek nagyobb merevsége, amikor eltávolítják az öntőformából; az anyag homogénebb sejtszerkezetét kapjuk; Az anyag szívósságának növelése 1,5-szeresével a kitöltetlen habhoz képest. Ugyanilyen körülmények között az üvegmikroszkópokat tartalmazó öntött lapok vastagabb felületi héjjal és nagyobb sűrűséggel rendelkeztek. Az üveg mikrogömbök alkalmazása habokban lehetővé teszi homogén sejtszerkezetű részek előállítását. Kiemelkedő polikarbonát töltőanyagként történő felhasználása jó eredményeket mutatott.

A mikrogömbök és a polimerek kombinációjának módszerei. A mikrogömbök folyékony hőre keményedő gyantákká történő bevezetését az összetevők egyszerű keverésével végezzük, míg a nagy viszkozitású hőre lágyuló műanyagok egyenletes diszperziójához különleges eljárások szükségesek. Az extrudálás során az üveg mikro gömböket folyamatosan az extruder nyakába táplálják, és összekeverik a megolvadt polimerrel a hengerben, miközben a csiga forog. A fröccsöntő gép adagolója a gép elektromos áramkörével van összekötve - minden injektálási ciklusban a polimerrel együtt egy bizonyos mennyiségű üveg mikrogömböt vezet be.