A tészta tulajdonságainak megváltozása a szárítás, stabilizálás és hűtés folyamatában

A szárítási rendszerek kiválasztásánál és fejlesztésénél figyelembe kell venni a tészta főbb jellemzőit szárító objektumként:

amikor a termékek nedvességtartalma 29-30% -ról 13% -ra csökken, lineáris és

A térfogat 6,8% -a:

a szárítás folyamán a termékek szerkezeti és mechanikai tulajdonságai megváltoznak.

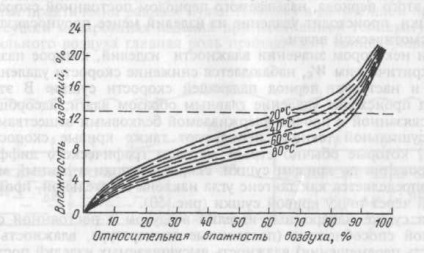

Ábra. 4 A tészta egyensúlyi nedvességének görbéi.

A szárított tészta szerkezeti és mechanikai tulajdonságainak változása

nagymértékben meghatározza a szárító levegő paraméterei, elsősorban hőmérséklete és páratartalma.

Jelenleg a levegő hőmérsékletétől függően három konvekciós szárító makaróniát használnak:

hagyományos alacsony hőmérsékletű (HT) üzemmódok, ha a szárító levegő hőmérséklete nem haladja meg a 60 ° C-ot;

magas hőmérsékletű (BT) üzemmódok, amikor a levegő hőmérséklete a szárítás bizonyos fokán eléri a 70 ° C-ot. 90 ° C;

szuper magas hőmérsékletű (CBT) üzemmódokban, ha a levegő hőmérséklete meghaladja a 90 ° C-ot.

Vegyük fontolóra a makaróni termékek strukturális-mechanikai tulajdonságainak megváltoztatását a megadott három hőmérsékleti mód alkalmazásával. Alacsony hőmérsékleten a szárításra érkező nyersanyagok műanyagból készülnek és a műanyag tulajdonságait körülbelül 20% nedvességtartalomig tartják. Amikor a nedvességtartalom 20-16% -ra csökken, fokozatosan elveszítik a műanyag tulajdonságait és megszerezzék a rugalmas szilárd anyag tulajdonságait. Ezen a páratartalom mellett a tészta egy elasztoplasztikus test. Kb. 16% -os nedvességtartalomtól kezdődően a tészta szilárd, rugalmas, törékeny testré válik, és a tulajdonságok megmaradnak a szárítás végéig.

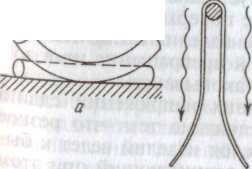

Az enyhe szárítási körülmények, azaz. E. során a lassú szárítás a-SRI termék levegővel, amelynek alacsony a szárítási kapacitás, újra-pad a nedvesség a külső és belső rétegekben kicsi, mert a nedvesség a nedvesebb belső rétegek suc-Vaeth lépés, hogy a szárított külső rétegek. A cikkek felületéről a nedvesség elpárologtatásának mértéke megegyezik a belső rétegek vízellátásának ütemével (lásd 1. ábra, a). Minden termékréteg közel egyenletesen csökken: a termékek zsugorodása egyenesen arányos a páratartalom csökkenésével.

Szárítás sztringens körülmények között, azaz. E. erőteljes levegőn száradó termékek magas szárítási kapacitás, különbség a nedvességet a külső és belső rétegek, elérése jelentős értéket annak a ténynek köszönhető, hogy a nedvességet a belső rétegek, amelynek nincs ideje, hogy a külső. Ebben az esetben, száraz külső réteg általában csökkentik a hossza, amely megakadályozza a nedves-WIDE belső rétegek - a termékek a határfelületen WHO Nick feszültség, az úgynevezett hazai-nyírófeszültségek. A nagyságát ezek a feszültségek a nagyobb, annál intenzívebb Oud-kívánja beállítani a nedvesség a termékek felületének, annál inkább a nedvességet biztosító aránya elmarad a belső rétegeket, és a több nedvességet gradiens. A kemény szárítás során a termékek zsugorodása egyenetlenül alakul (lásd az 5. ábrát): az első szárítási időszak alatt intenzív zsugorodás következik be, majd fokozatosan nedvesít.

Míg a szárított tészta megtartja a műanyag tulajdonságait, a kapott belső nyírófeszültségek a termékek alakjának megváltoztatásával oldódnak fel, anélkül, hogy rombolják szerkezetüket (5.

Amikor a termékeket birtokszerzési rugalmas anyagból eredő belső nyírófeszültség, ha előnézeti hogy bizonyos határt, a kritikus értékeket-set, ami a termékek megsemmisítését szerkezet - a felszíni megjelenésével mikrorepedéseken termékek erélyes párátlanító mélyült, össze van kötve. Ilyen módon szárítva a tészta nagyon törékeny, gyakran törmelékké, vagy akár morzsává válik.

A fentiekből következik, a fontos következtetés, hogy az alacsony - módban hőmérsékletű szárítás tészta lehet szárítani ÁFA szigorú körülmények között, félelem nélkül előforduló repedések bennük, legfeljebb körülbelül 20% nedvességet. Ennek eléréséhez a nedvességet törésének elkerülésére a termék szükséges vezetni a pro-szárítási enyhe körülmények között, lassan a nedvesség eltávolítására. Különös gonddal kell távolítsa el a nedvességet a végső szakaszában a szárítás termékek páratartalom eléri a 16% vagy az alatti.

Ábra. 5. Nyers ma-karonnyh termékek deformációja merev szárítási móddal: a- a kereten; b-alapon

amelyek alacsony hőmérsékletű szárítási módokat használnak, ahol a szárítási folyamat két szakaszra oszlik - előzetes és végső szárítás.

Mindazonáltal, az első szakaszban a nedvességet eltávolító cikkek keménység üzemmódban vannak korlátai, hiszen a túl gyors elvezetését a felületi réteg a nyersterméket száraz levegő hőmérséklete mintegy 60 ° C lehet, mert ez a otsla-Ivanov, hogy a kialakulását pikkelyes termékek felületének, után-következménye, hogy a nedvességnek nincs ideje a vizsgált darabok sűrű szerkezetének belső rétegeinek felületéhez való közelítésére. Ezenkívül a szárítási folyamatban a termékek nedvességének gőzbe történő éles átalakítása buborékok képződéséhez vezethet a még műanyag termékek vastagságában. Ezért minél magasabb a levegő hőmérséklete a szárítás kezdetén, annál magasabbnak kell lennie a páratartalomnak.

A szárítóból való kilépésnél a tészta hőmérséklete megközelítőleg egyenlő a szárító levegő hőmérsékletével. Ezért, mielőtt csomagolás őket kell hőmérsékletre hűtjük uPA-kovácsolás elválasztó, egyébként szabályozatlan folyamat Dal-Nation párolgása nedvességet a meleg csomagolt termék továbbra is a csomagolás és az LIS a légmentesen zárt uPA-kovácsolás, mint például a műanyag zacskók, majd kondenzátor CIÓ a nedvesség a belső felületén csomagolás.

Célszerű, hogy egy lassú hűtés a Techa-set nem kevesebb, mint 4 óra, amely alatt cikkeket mossuk egy kosár-hőmérséklet szellemében 25. 30 „C és a relatív páratartalom 65% 60. Így tehát stabilizatsiyaizdely :. végzett páratartalma kiegyenlítés a teljes vastagsága a termékek, Russ-syvanie belső nyíró igénybevételt, amely maradhat Intenzív szárítást követően termékek, valamint a csökkentését is, tömeges gyártásával hűtés elpárolgása következtében ezeknek 0,5..1,0% nedvességet.

Gyors hűtés a szárított termékek intenzív ob duvkoy a hűtők a különböző minták vagy hűtési őket szállítószalagok, amikor az a csomagolás legalább ugyanolyan, kívánatos, hogy: annak ellenére, hogy a kész termék rövid idő (körülbelül 5 perc) ideje lehűlni bolt hőmérséklet és kövesse-ing azok zsugorodás lép fel a csomagban, az ilyen rövid idő alatt a belső nyíró feszültségek nestabi-lizált terméket nem csak nincs ideje eltűnni, de a növekedés miatt a nedvesség elpárolgását a felületről a termék, és növeli a páratartalom változása. És ha a termékeket merev szárításnak vetették alá, akkor a csomagolás után repedés és törmelékké alakítása is előfordulhat.

Így, nő a belső nyíró feszültségek során gyors hűtés termékek annak a ténynek köszönhető, hogy a drasztikus csökkenése a felületi hőmérséklet a réteg kell izdeliyvedet stroma-párolgás a nedvesség belőle. Bár előforduló, miközben a hőmérséklet-gradiens van irányítva ugyanabban az irányban, mint a gradiens nedvesség - a termék belsejében, a nedvesség nem volt ideje, hogy származik vnut-Nal rétegek az alacsony hidraulikus vezetőképességű sűrű szerkezete a szárított termék felülete által (lásd 48. ábra, b.). .

A magas hőmérséklet és sverhvysokotemperaturnyh zhimah újra szárítási, amikor a hőmérséklet meghaladja a megfelelően-venno 70 és 90 * C-on, a tészta továbbra is képlékeny állapotban, akár 16 13% páratartalom mellett (a hőmérséklettől függően). Ebben az esetben, a kritikus nedvességtartalom termékek W * (lásd. Ábra. 49.), t. E. Az átmeneti pont az anyag a műanyag, hogy az elasztikus állapotban, az átmenet a konstans sebességgel a szárítás a csökkenő sebesség értékre csökken lényegében nedves-ség főtt tészta. Ezért lehetséges az ilyen rendszerek alkalmazása a szárítási folyamat során, jelentősen csökkentve annak időtartamát. Azonban ebben az esetben a szárított termékek repedése elkerülése érdekében a termékek stabilizálását és hűtését különösen óvatosan kell elvégezni anélkül, hogy a nedvességet tovább lepárolnák. Ebből a célból a szárított termékek stabilizálására és hűtésére szolgáló hőmérséklet és páratartalomnak meg kell egyeznie a rugalmas nedvességtartalommal, azaz 13% -kal. Például, ha a stabilizációs a szárított termék hajtjuk végre 70 ° C-on, a relatív páratartalom kell körülbelül 85% (egyensúlyi nedvességtartalom termékek ezeket a lehetőségeket CO-stavlyaet 13% - lásd 51. ábra ..), és miután a stabilizáció termékeket azonnal hűthető levegő 20. a növény, amelynek hőmérséklete 25 ° C és relatív páratartalom mellett körülbelül 65%: ezeket a paramétereket a korom-os állás, hogy ugyanazt az értéket az egyensúlyi nedvességtartalom (13%), POE-párolgása nedvességet a felületén cikkek hűtés során nem.

A fentiek alapján arra lehet következtetni, hogy a fő oka a pivot-előfordulása feszültségek belsejében száraztészta, amely eredményez változást alakja vagy a repedés a termék (attól függően, hogy az arány a képlékeny és elasztikus tulajdonságait szárított termék) egy elmaradás belső transzfer nedvesség a nedvesség elpárologtatásából a termékek felületi rétegéből. Ez jelentős nedvesség gradiens megjelenését okozza, amelynek nagysága szolgálhat a szárított árucikkek repedésének veszélyével.

A nedvesség gradiens függésének jellege két fő tényezőre vonatkozik: a relatív páratartalom és a szárító levegő hőmérséklete, a 2. ábrán látható. Az 54. ábra azt mutatja, hogy állandó hőmérsékleten a légnedvesség növekedése a nedvesség gradiensének csökkenéséhez vezet, és állandó légnedvesség mellett a gradiens-páratartalom kis mértékű változása alacsony és magas hőmérsékleteken következik be.

A tészta szárítása szekrényszárítóban.

A tészta szárítása szekrényszárítóban. A száraztisztítókban lévő tészta szárításához tálca kazettákat használnak. A szárítást általában a GDP-típusok nélküli 2CACS-700, "Diffusor" típusú szekrénymentes szárítószárítók végzik.

A szárítószekrény szekrényében 156 kettős kazetta 5: két sor mély, három szélesség mentén és 26 kazetta magasságban. A szekrény szekrényének kapacitása 600 kg. Egyszeri kazetták használata esetén négy mélységben vannak beépítve.

A tésztát a kazettákban lévő tésztacsöveken keresztül levegővel szárítják. Ez használ szárító levegő szétválasztása, mely paramétereket állandó értéken tartjuk (állandó szárító levegő szárítás képesség), nevezetesen: hőmérséklet 30 35 ° C, a relatív páratartalom 65-70%. A levegő a szárító szobában fűtött elem a radiátorok vagy radiátor keresztül Koto-nek injektáltunk a helyiség friss levegő helyett egy részének ik- Ots-párásított levegő kipufogógáz.

Az egyenletes szárítási időközönként, 1 óra elteltével, a változó az áramlás iránya határozza a szárítási szájban-Novki megfordítható A motor kapcsolására dolgozni az ellenkező irányba, azaz. E. megfordítása villanymotor.

Ezeknek a levegő paramétereknek a szárítási ideje 20 (nagy átmérőjű makarónira) 24 órára (kis átmérőjű makarónira) kell lennie. Az a szándék, hogy a szárítás időtartamát szárazabb levegővel vagy a légmozgás sebességének növelésével lerövidítik, nagy mennyiségű repedt tésztát eredményez. Másrészről, szükséges, hogy megbizonyosodjon arról, hogy a levegő páratartalma a sous-shilnom szétválasztás nem növelte több mint 70% -ban 75 Avo-savanyítása tészta és penészgombák, különösen a belső sorokban kazetták.

A tálca kazettákban való szárításkor a tésztát a csövek belső és külső felületéről levegővel fújják. Azonban a ma-karon egyenetlen érintkezése miatt egyenetlen nedvességet távolítanak el a felületükről, következésképpen a termékek egyenetlen zsugorodása. Ez a szárítás során a termékek erős görbületéhez vezet, ami jelentősen csökkenti a minőségüket, növeli a csomagolás fogyasztását a csomagoláshoz. Ezenkívül a csövek szoros érintkezése a kazettában és a nedvesség gyors eltávolításának képtelensége a szárítás kezdeti szakaszában gyakran vezet a csövek egymáshoz való tapadásához, a rudak kialakulásához.

Ennek a szárítási eljárásnak a lényeges hátrányai a nagy mennyiségű kézi munkaerő és a súlyos éghajlati viszonyok költségei a szárítási osztályban - magas páratartalom és hőmérséklet esetén. Azonban ez a makaróni szárítási módszer nem igényel bonyolult drága berendezéseket és nagy termelési területeket.

A kézi munka kiküszöbölése céljából számos tésztaipari vállalkozásnál létrejöttek gépi gyártósorok a makaróni előállításához és a tálca kazetták szárításához.

A gépesített gyártósorok szárítóit több, egy vagy két sorban elhelyezett szekrényből állítják elő. A készülék mindkét oldalán (egysoros szárítókban) vagy gépsorok között (kétsoros szárítókban) lassan mozognak a kazetták és a szárított makaróniák. A szárítók általában egy burkolatba vannak beágyazva, ami lehetővé teszi a szárítási folyamat intenzívebb használatát magasabb levegőhőmérséklet alkalmazásával - 40 ° C és 45 ° C között, miközben a páratartalom párhuzamos növekedése 70. 75%.

Leggyakrabban tíz vésőművel rendelkező szárítógép kialakítása, amely nem biztosít elegendő szárítási időt, és megnövelt szárítási teljesítményű szárítólevegőt igényel. Ezért az erős tészta gyártásához nagy mennyiségű szellőztető egységre van szükség.

Rövid vágású termékek szárítása szekrényszárítóban. A rövidre vágott termékek szárításához a fent leírt bezalorifer szekrényszárító is használható. Ebben az esetben a termékeket egy 2,5 cm-es réteggel terítik a hálószemekbe, amelyek egymáson egymásra vannak rakva a szárítóban. Aude-Naco erre a célra már több közös, az alacsony termelékenység, a műhelyek kaptak kabinet szárítók különböző minták egyedi visszafizeti-honagrevatelyami: gyakran - elektromos fűtőberendezések egy akkumulátor kapacitása 3. 8 kW, legalábbis - gőz fűtőtestek.

A szárítás elve ugyanaz marad: a ventilátor folyamatosan mozgatja a levegőt a szekrény belsejében, átadva a kereten szétszórt termékek felszínén. Azonban, ebben az esetben zárva ajtók, valamint amiatt, hogy a jelenléte a fűtőelem (általában front-venti szigetelő) a lapátok és a nyílások szabályozására, a friss levegő szívó és az ejekciós távozólevegő a szekrényben lehet telepíteni a szükséges szárító levegő hőmérséklete rezsimek 60 ° C és 65 relatív páratartalom 80% -ig (a termékekből elpárologtatott nedvesség miatt). E tekintetben egyrészt széles szárítási paraméterek váltakozhatnak széles tartományon, másrészt elegendő pontossággal fenntartani őket egy adott szinten.

A rövid árucikkek szárított szekrényszárítóban történő szárításához különböző módok használhatók, például:

a levegő állandó szárítási képességgel történő szárítása 45 ° C és 50 ° C közötti relatív páratartalom mellett, 80% a termékek páratartalmára 13,5, 14,4%;

háromfokozatú szárítás: az első szakasz - előzetes szárítás 55 ° C-on 60 ° C-on és a levegő relatív páratartalmának 70% -ában. 80% a termékek nedvességtartalmához 20 21%; második száz-Dia - otvolazhivanie 45 percig 30 ° C A helyszín-szakaszoló túlmelegedés és a szellőztetés szárító ajtók zárva: a nedvesség a termék nem elpárologtatott nedvességet termékeket kiegyenlítődik egész tömege; A harmadik lépcső végső száradása 40. 45 ° C hőmérsékleten és relatív páratartalom 70. 75%, nedvességtartalom 13,5 14,5%.

Mindkét esetben a szárítási idő függ a termékek alakjától, a kereten lévő termékréteg vastagságától és a légmozgás sebességétől, és kísérletileg meghatározzák.

A szárítás befejezése után ajánlatos stabilizálni a terméket lassú hűtéssel a szekrényben 2, 3 órán át, fűtés és szellőztetés kikapcsolt állapotban, valamint záró ajtókkal.

Egyes vállalatok, különösen a "Pavan" (Olaszország), kínálnak szekrényszárítók kínálatát rövid árucikkekhez egy komplexben, egy elsődleges szárítóberendezéssel - trabatto. A telepítés célja, hogy a nyers rövidtermékek felületén olyan szárított héjat hozzon létre, amely megakadályozza, hogy a termékek a kereten lévő rétegben tovább száradjanak.

A félkész gyártmányokat egymás után áthelyezik az összes rácsra. A hajtóhengerek forgatónyomatékának a variátor általi forgási frekvenciájának beállításával bizonyos határértékeken belül lehetőség van a termékréteg vastagságának megváltoztatására a szállítószalagokon, és a termékeknek a szárítóban való tartózkodásának időtartama.