Vörösbarna színű pigment (2 kg)

kréta

lime

kaolin

okker

múmia

umbra

Vas viasz

Mangán-peroxid

grafit

Cink fehér

Fehér titán

Ólom fehér

Lithopone száraz

Korona cink

Égett

Szén-fekete korom

Cink zöld

Króm-oxid

Festőponyva

Pigment sárga

Vörös pigment

Pigment Red

Pigment kék

Alumíniumpor

Por cink

Arany bronz

A mesterséges ásványi pigmenteket ásványi nyersanyagok termikus feldolgozásával nyerik. Például égetett okker, umber.

A hagyományos száraz por pigmenteken kívül a pigmenteket paszták, emulziók és mikrokapszulák formájában kapják. Tilos mérgező pigmenteket használni összetételében, például ólomban.

A pigmenteknek van egy bizonyos színük, mert képesek szelektíven tükrözni a nap színének sugarait. Amikor egy fénysugár esik a pigmentre, a sugárzó energia egy része felszívódik, a másik pedig tükröződik, a pigmentet a visszaverődő sugarak színével festik. A szinte az összes fényt tükröző pigment fehérnek tűnik, és a pigment, amely abszorbeálja a rájuk ható fénysugarakat, fekete.

A pigment diszperziója hatással van valamennyi alapvető tulajdonságára. Minél hígabb a részecske, annál nagyobb a homályosság és a pigment színező képessége. A pigment polidiszperz-kompozíciója lehetővé teszi a sűrű bevonatot, minimális kötőanyag-fogyasztással.

A hatalom elrejtése arra utal, hogy a pigment képes egyenletesen alkalmazni egy színes felületre, hogy ez utóbbi láthatatlan legyen. A legjobb opacitást akkor érjük el, ha 0,2-10 μm pigmentrészecskéket használunk. A hibrid energiát gramm pigmentben fejezzük ki, ami ahhoz szükséges, hogy láthatatlan legyen az 1 négyzetméter festett felülete. A pigmentek opacitása jónak mondható, ha 20-60 g / m2.

Például a vas szukákban 35 g / m 2. és okker - 180 g / m2.

A színező képesség a pigment képessége, hogy színes keverékét fehér pigmenttel továbbítsa.

Az olajfelvétel a pigmentrészecskék azon képessége, hogy a felületükön bizonyos mennyiségű olajat tartsanak fenn. 100 g pigmentenként grammban kifejezve, és általában 40-100 között változik. Mivel a kötőolaj (szárítóolaj) költsége általában magasabb. mint a pigment, a kis olajkapacitású pigmentek gazdaságosabbak. Ráadásul minél kisebb a kötőanyag ahhoz, hogy a festék konzisztenciát eredményezzen, annál tartósabb lesz a bevonat.

A fényérzékenységet az jellemzi, hogy a pigment képes ultraibolya sugárzás hatására megtartani színét. A legtöbb természetes pigment fényálló, egyes szerves pigmentek elszíneződtek a működés során.

Lúgosságra van szükség, mert egyes pigmentek színüket megváltoztatják, amikor alkáli oldatokkal (cementrendszerek) érintkeznek. Nem használják arra, hogy színes vegyületeket alkalmazzanak a beton felületére. Alkáli-ellenálló szinte minden természetes pigment, valamint számos mesterséges pigment (titánfehér, króm-oxid, szerves pigmentek <алый> és <оранжевый> ).

2. Megfelelő nyersanyagok kiválasztása

2.2 Színes pigmentek

Pigmentek színezésére beton ne reagáljon a cement és elhalványul a fény hatására és az időjárás, ellenállónak kell lenniük, hogy az agresszív környezet által létrehozott magas lúgos cement kötőanyagot. A pigmentek nem szabad feloldódni vízben. Ezek a követelmények megfelelnek a szervetlen oxid pigmenteknek.

A mai napig nincs bizonyíték a cement és az oxid pigmentek összeférhetetlenségére. Ezért a színes beton előállításához valamennyi típusú cement használható korlátozás nélkül. Saját cement színe befolyásolja a színét a késztermék: cement szürke elnémítja az összes színek és árnyalatok, így a színe a beton, ami alapján készült közönséges portlandcement, ott lehet elérni, mint a fényerő és a lédús színek úgy érhetők el, fehér cement. Ezért a beton világos színek előállításához, valamint a zöld betonhoz ajánlott fehér cement felhasználása.

A színtelítettségi fok és a szín tisztasága, amelyet a fehér cement felhasználásával érünk el, magától a pigmenttől függ. Abban az esetben, amikor a fekete pigment, akkor a beton festett rá, a szürke cement alapján gyakorlatilag nem különbözik a beton által festett, amely magában foglalja a fehér cement. Sötétbarna vagy vörös pigment alkalmazása esetén ez a különbség elhanyagolható. Ami a sárga és a kék pigmenteket illeti, ebben az esetben ez a különbség jelentős. Minél magasabb a kívánt árnyalat tisztasága, annál világosabb, annál nagyobb a fehér cement igénye.

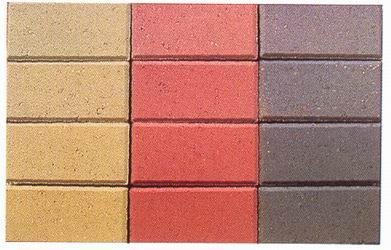

1. ábra A cement színének hatása a beton színére

Különböző típusú cement általában különböző szürke árnyalatú. Még az azonos típusú cement színe a gyártótól függően változik. Ezek a különbségek színes betonban jelennek meg, a beton pedig világos színekkel festett, érzékenyebb a hasonló változásokra, mint a sötétebb színű beton.

Így a betonelemek, amelyek optikailag integrált felületet képeznek (például épületek homlokzatát, padlóburkoló lapokat) ugyanabból a cementgyár által termelt cementből kell készülniük.

A pigment betonhoz történő hozzáadásakor csak a cementkő foltos: vékony réteg pigmentrészecskékkel van bevonva. A töltőanyag festése ezért másodlagos szerepet játszik a későbbi általános benyomásban. Az időjárási jelenségek hatására a töltőanyag lassan ki van téve, ezért a vizuális benyomás változik a beton felületén. Ez a változás alig észrevehető, ha a töltőanyag saját színe nem különbözik a cementkő színétől.

2. ábra Az aggregátum színének hatása a beton árnyékolására

3. A beton színének összetételétől függ

3.1 Pigment fogyasztás

A betonkeverékbe bevitt kívánt pigment mennyiségét a kívánt szín és gazdasági megvalósíthatóság határozza meg. Az első lépésben a pigment mennyiségének növelése a festés intenzitásának lineáris növekedéséhez vezet. A pigment mennyiségének további növelésével egy pillanatra jön, amikor a szín már nem változik, az intenzitás változása egyáltalán nem bír jelentőséggel. Így a pigment mennyiségének növekedése ebből a szempontból gazdaságilag nem jövedelmezővé válik.

A telítettségi tartomány meghatározása különösen a betontól függ; azonban átlagosan pigmentek esetén a cseh különböző magas színező, számuk nem haladhatja meg az 5 tömeg% cement. Abban az esetben, pigmentek, amelynek alsó színező telítettségi határ hozzáadásával érjük el egy sokkal nagyobb mennyiségű pigmentet, de az összeg a pigment növekedése beton több mint 5% vezethet túlzott növekedése a finom frakció, a növekedés a vízigény a betonkeverék és a romlása feldolgozó beton tulajdonságait (a tartóssági csökkenése,, fagyállóság stb.)

Hozzávetőleges mennyiségű pigment, be a beton keverék

Gyengén színezett beton, pasztell színek fehér cement használata esetén

1 - 2 kg / 100 kg cement

A festés átlagos intenzitása

3-4 kg / 100 kg cement

5 - 6 kg / 100 kg cement

A fekete és barna pigmentek esetében a megadott számok alsó határai jellemzőbbek, a felső, sárga, zöld, és különösen kék. A vörös beton esetében a csökkentett tartományból származó átlagos értékek jellemzőbbek.

3. ábra: A pigmentszint és a beton színe aránya

3.2 A víz és a cement aránya

A keverővíz feleslege elpárolog a betonból, és a kis pórusok formájában ürül. Ezek a pórusok szétszórják az incidens fényt, és így felderítik a betont. Minél nagyobb a víz-cement arány értéke, annál inkább könnyűnek tűnik.

4. ábra A víz-cement faktor hatása a beton színére

V / C 0,3 V / C 0,35 V / C 0,4

Nem pigmentált beton

Pigmentált beton

5. ábra A cementtartalom hatása a beton színére

4. Betonkészítés

4.1 Komponensadagolás

A színezett beton összetételét állandónak kell tartani. A pigmentek, cement, töltőanyag és víz adagolásának pontossága nem lehet kevesebb, mint + 5%.

A színes beton előállítása során a gravitációs hatású keverők alkalmazása nem kívánatos (a keverék a keverék szabad leesésének elvén dolgozik).

A pigmentek minőségi eloszlásához a betonban a kényszerített keverők megfelelőbbek.

A keverék végső eredménye szempontjából nagy jelentőséggel bír a pigment bejuttatása a keverőbe. A legsikeresebbnek bizonyult a következő rendszer:

1. fokozat: a pigment és az aggregátum előzetes száraz keverése 15-20 másodperc;

2. szakasz: további keverés cement hozzáadása után 15-20 másodperc;

3. lépés: keverés a keverővíz hozzáadásával 1-1,5 perc.

Különösen fontos a pigment és az aggregátum összekeverésének lépése, míg az aggregátum saját nedvességtartalmának kedvező hatása van a keverés eredményére.

5. További feldolgozás

A beton sűrűsége nem érzékelhető hatással a színére. Azonban a rosszul tömörített porózus beton nagy tendenciát mutat a kiaknázás és tárolás folyamatában, annál sűrűbb.

A magasságok megjelenése Ca (OH) 2 kalcium-hidroxiddal történik. amely a cement vízzel való kölcsönhatása során keletkezik, a víz áthatolja a beton kapilláris pórusain áthaladó vízzel, és oldhatatlan összetevőt képez - kalcium-karbonát CaCO3.

A kalcium-karbonát fehér fóliát képez a beton felületén, ezáltal megváltoztatja a színét.

A pigmentek nem befolyásolják a magasságok megjelenését, de a fehér CaCO3 film jobban észrevehető a festett, mint a természetes szürke vagy akár fehér beton esetében.

A gőzök folyamata egy év múlva eléri a legnagyobb értéket, és két évvel a működés megkezdése után megszűnik. A magas hőmérséklet eltűnése annak a ténynek tudható be, hogy a beton felületén elhelyezkedő kalcium-karbonát lassan reagál reakcióba a szén-dioxidban oldott vízzel, és vízben oldódó szénhidrogéngá alakul át, amelyet üledékek mossanak.

Teljesen teljesen kiküszöbölhető, de elfogadható határértékeken belül tartható a beton jó tömörödése miatt.

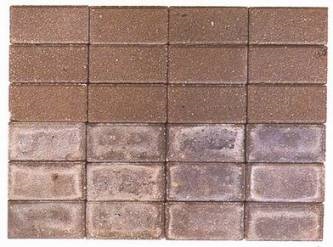

6. ábra A mészkő sózás párolgása

Légköri hatás 1 évig

14 nap öntözés

5.2 Beton megkötés

A keményedés különböző körülményei gyakran okoznak színváltozást. Két feltétel befolyásolja ezt a folyamatot. Ezek közül az első tudni tudja a magasságok megjelenését, akár a beton olvadásához használt víz nagyon gyors lepárlásával, akár a beton felületén víz kondenzálásával.

Egy másik feltétel a víz hőmérséklete és térfogata, amely hatással van a víz és a cement kölcsönhatásakor kialakuló kalcium-hidrolilát kristályok méretére. Ebben az esetben van egy bizonyos minta: a magasabb keményedési hőmérsékletek kisebb tűkristályok képződését okozzák. A kisméretű tűkristályok erősebb fényszórása viszont azzal a tényhez vezet, hogy ennek a betonnak az árnyéka könnyebbnek tűnik, mint az ugyanazon beton árnyéka, amelynek keményedése alacsonyabb hőmérsékleten következett be.

A színkülönbség akkor válik nyilvánvalóvá, ha a hőmérsékletkülönbség jelentősvé válik: például a gőzkamrában 65-70 o C-on keményített betont hasonlítanak össze a betonhoz, amelynek keményedését szobahőmérsékleten végezzük.

Ezért a beton keményítése során a következő feltételeket kell betartani:

1. A levegő hőmérsékletének és páratartalmának a lehető legegyenletesebbnek kell lennie. Ennek az eredménynek a elérése érdekében a keményedést leginkább egy zárt keményítő kamrában végezzük.

2. A levegő páratartalmának magasnak kell lennie, kerülni kell a piszkozatok hatásait. A víz párolgását minimális szinten kell tartani, ami egyrészt meggátolja a párolgást, másrészt a betonozás feltételeinek javítására szolgál.

3. A kikeményedés során a víz nem eshet a beton felületére. Ez például akkor fordulhat elő, ha hideg betont dolgoznak fel meleg és nedves gőzkamrában, amikor a nedvesség kondenzálódik a beton felületén. Ezenkívül a nedvesség a beton felületére csepeghet a keményítő kamra mennyezetéből.

5.3 A késztermékek tárolása

Ez a pont a legfontosabb a kis méretű betonelemek gyártásában, mint pl. A padlóburkoló lapok, amelyeket a keményedés után csomagok tárolnak. Ha a szabadban, védőhéj nélkül tárolják, az esővíz áthatol a csempe között. Ezenkívül a csempe között a nedvesség a nappali és éjszakai hőmérsékletek közötti nagy különbséggel kondenzálódhat. Ez elkerülhetetlenül az elszíneződéshez és az árucikk típusának elvesztéséhez vezet.

A raklapokban összegyűjtött csempe védve lehet a csapadékvizetől, amelybe a zsákokat védőfóliával csomagolják. Ezt előzetesen meg kell tenni, anélkül, hogy nedvességet várnának a csempékre. A film perforációja az oldalfelületeken segít megszüntetni ezt a nehézséget. A legjobb, ha csak a lapok felső rétegeit csomagoljuk. Ezenkívül, védelemként a csomagolóanyagnak a csempeburkolatok között történő elhelyezése szolgálhat. Ebben az esetben elutasíthatja a csomagok csomagolását filmmel.

A fenti anyagból több következtetés vonható le anélkül, hogy figyelembe venné, hogy nem lehet jó minőségű színes beton előállítása:

1. Olyan oxid pigmenteket használjon, amelyek nem reagálnak a cementtel.

2. Ne változtassa meg a cement és cement beszállító típusát egész sorrendben.

3. Vegye figyelembe a töltőanyagok színét.

4. Az adagolás hibája nem haladhatja meg a + 5% -ot.

5. A pigmentet és az adalékanyagot előzetesen keverje össze, használjon kényszerbeton keverőt a működés során.

6. Jó a keverék tömörítése.

7. A beton keményedését magas páratartalom mellett kell végezni, vízzáródás nélkül és vízmentes kondenzáció nélkül.

8. A kész beton termékek tárolásakor védje őket a víz behatolásától.