Fémek korróziója - hegesztési munkák

Fémek korróziója

Az anyag megsemmisítését a külső környezet hatása alatt korróziónak nevezzük.

Bármilyen formatervezés, beleértve a hegesztést is, a környezetnek (levegő, víz, termelési gázok, vándorlási áram). A környezet agresszív vagy enyhén agresszív lehet. Az első esetben a design évekig vagy akár hónapokig is szolgálhat, a második esetben évtizedekig és évszázadokig is.

A fémek korrózióját kémiai és elektrokémiai folyamatok okozhatják. A kémiai folyamatok közé tartoznak azok, amelyek a fém és az agresszív közeg közvetlen kémiai kölcsönhatásai során előfordulnak, és nem kapcsolódnak áramhoz. Az elektrokémiai kifejezés olyan folyamatokra utal, amelyekben a fém pusztulását elektromos áram (vízben, elektrolitokban, nedves gázokban, olvadt sókban és lúgokban) megjeleníti.

Különösen veszélyes az intergranuláris korrózió, amelyet a repedések megjelenése jellemez. A megsemmisítés a kristályok határai mentén történik, amely megszakítja a köztük lévő kötést, és váratlanul megsemmisül, mivel nagyon gyakran a termék megjelenése az interkristályos korrózió során nem változik.

Korrózió - ez a folyamat a fizikai és kémiai bomlását a fém hatása alatt a külső környezet. A folyamat jellegéből adódóan kémiai és elektrokémiai korrózió jellemezhető. Az első esetben a fém oxidációs folyamat játszódik közvetlen kitettség a közeg érintkezik vele előfordulása nélkül az elektromos áram, és a második esetben, korrózió következik be a elektrolitok és kíséri az elektromos áram. Jellegétől függően a korrozív környezetben elektrokémiai korrózió lehet a légköri, a talaj, a szerkezeti (miatt fém heterogenitását szerkezet), a biológiai (áramlások föld alatti körülmények között áll a mikroorganizmusokat), a lúgos, savas, az érintkező (találkozásánál két eltérő fém), korrózió által okozott vándorló áramlatok vagy vizes sóoldatok. Korrózióállóság függ a kémiai összetétele, szerkezete, felületi állapota, stressz állapot a fém, valamint a kémiai összetétel, koncentráció, hőmérséklete és sebessége a korrozív környezetben a cikk felületén. Az intézkedés a korrózióállóság egy fém korróziós sebessége az adott körülmények között és a környezet, amit kifejez a mélység a korrózió, milliméterben évente, vagy súlycsökkenés gramm per óra per 1 m2 a fém felületén.

A korrózió a fémek megsemmisítése a külső (korrozív) közeggel való kölcsönhatásuk miatt. Ez a kifejezés a latin szóból származik - korrózió. A korrózió az ipar, az építőipar és a közlekedés szörnyű csapása. Az évente előállított fém jelentős részét a korróziós veszteségek visszaszerzésére fordítják.

A fémeket úgy állítják elő, hogy természetes stabil vegyületekből, például oxidokból választják el őket. A korrózió folyamatában a fém hatása alatt lévő fém ismét stabilabb vegyületré alakul. Különösen az acél korróziója során gyakran jelentkeznek vasoxidok és hidroxidok, amelyek laza szerkezettel rendelkeznek és gyengén kötődnek a fém alapanyaghoz. Végül csökken a termékek keresztmetszete és erõssége csökken. A legsúlyosabb esetekben a korrózió hatással van a termékekre és megsemmisülnek.

A fémek és ötvözetek korróziós károsodásának mértéke elsősorban a következő tényezők függvénye: a fém vagy ötvözet kémiai összetétele és szerkezete, a külső környezet kémiai összetétele, a közeg hőmérséklete, a fém szerkezeti állapotának feszültsége. A korrózió a károsodás geometriai jellege és a fém és a közeg kölcsönhatásának a jellege szerint van osztályozva.

A korróziós károsodás geometriai jellege szerint folyamatos, helyi, felületi, interkristályos, szelektív korróziót különböztetünk meg. A szilárd korrózió következtében a fém egyenletesen megsemmisül az egész felületen. A helyi korrózió a termék felületének bizonyos területein megzavarja a fém integritását, és a felületi pontok, foltok, fekélyek csökkenésével fejeződik ki. A felszín alatti korrózió a fémvastagságban kezdődik. Az ilyen korrózióval járó termékek, amelyek a térfogat növekedésével jönnek a fém felületére, és a termék helyi megsemmisülését okozzák. Az intergranuláris korrózió a fém szemcsehatára mentén halad, és jelentősen rontja mechanikai tulajdonságait. Az elektromágneses korrózió csökkenti az ötvözetek egyes szerkezeti összetevőinek feloldódását.

A közeggel való kölcsönhatás természetéből adódóan a korrózió kémiai és elektrokémiai.

Kémiai korrózió lép fel olyan környezetben anélkül, elektromos áram vezetésére, például száraz gázok, szerves folyadékok proiskhozhdeniya- olaj, benzin, alkohol és így tovább. N. A legintenzívebben ilyen korróziós manifesztálódik emelt hőmérsékleten. Ennek eredményeképpen az alkatrészek felületén oxidfilm keletkezik. A sűrű film védi a termék belső rétegeit az oxidációtól. Az ilyen filmeket elsősorban az alumínium és a réz korróziójával nyerik. A laza filmet nem védi a fém a további károktól.

Az oxidációs folyamatot a hőmérséklet hatása fokozza. Így a szénacél korróziója a legfeljebb 600 ° C hőmérsékletű gázokban nagyon kicsi, magasabb hőmérsékleten az oxidfilm permeabilitása élesen nő. Ez megnöveli a skála réteg vastagságát, amely lazán tapad az alapfémhez, és eltűnik. Az ötvözött acélok lehetővé teszik a fűtést anélkül, hogy érzékelhetően magasabb hőmérsékleten oxidálnának.

Elektrokémiai korrózió történik elektrolitok - sók, savak, lúgok vizes oldatában. Ez a korrózió leggyakoribb formája. A leginkább nedves levegőben működő szerkezeti fémszerkezetek főként elektrokémiai korróziónak vannak kitéve, amelyet a szén-dioxid és a kén-dioxid növekvő koncentrációja erősít a levegőben. A talajban található, erősen korrodálódó szerkezetek, például csővezetékek.

Elektrokémiai korrózió esetén a fém vagy ötvözet kristályrácsából származó atomok egy része ionok formájában kerül az elektrolit oldatba. Az elektronok ekvivalens mennyisége a fémben marad. Ennek eredményeképpen a fém negatív töltésű, és az elektrolit oldat pozitív. Van egy galvánpár, amelyben a bomló fém részecskéi fokozatosan átjutnak az oldatba.

Az elektrokémiai korrózió folyamata a fém fajtájától függ. Ha galvanikus pár áll két fém, a fém oldjuk, állva jobbra az elektrokémiai sorban arany, ezüst, réz, ólom, ón, nikkel, vas, króm, cink, mangán, titán, alumínium, magnézium. Így érintkezik cink vas oldott cink és vas medyu- vas. Nem fémes fémben a fém oldódik az elektrolitban.

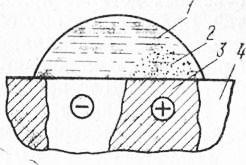

Galvánpárok is keletkeznek az ötvözetek legkisebb szemcséi között, amennyiben azok kémiai összetételében és fizikai tulajdonságaikban különböznek egymástól. Különösen az acélban lévő ferrit és cementit egy galvánpár, amelyben az anód ferrit lesz, katódcementit. Ezért a korróziós ferrit feloldja (14. ábra).

Az acél elektrokémiai korróziója lúgos környezetben jelentősen lelassul. Ezt a körülményt a vasbeton gyártásánál használják. A legtöbb cement megszilárdulása során olyan lúgos környezet keletkezik, amely elősegíti az acéllemez felszínén lévő védőfóliának kialakulását az oldhatatlan vas vegyületekből, például Fe (OH) 3-ból. Van egy úgynevezett passziválás a vasból. A film védi a fémet a korróziótól. Ezért a levegőben lévő, legfeljebb 60% relatív nedvességtartalmú vasbeton szerkezetekben a vasalódás nincs korrózióval. A környezet növekvő páratartalmával az acél megerősítésének valószínűsége nő. Ezért követi a kötelező követelményt - megvédi azt a 15.40 mm-es sűrű beton vastagságú réteg kialakításában, kissé áthatolva a vízgőz számára. Erősen agresszív környezetben kiegészítő intézkedéseket alkalmaznak az acél megerősítő szerkezetek védelmére.

Ábra. 14. Acél elektrokémiai korróziójának rendszere:

1 - víz, 2 - korróziós termékek, 3 - ferrit, 4 - cement

A korrózió elleni védelem konstruktív és megelőző intézkedések, amelyek növelik a fémek korrózióállóságát, elszigetelik felületüket a környezetbıl, védelmet nyújtanak.

A konstruktív és megelőző intézkedések a fémtermékek felületkezelésének minőségét, valamint a légköri csapadékos szerkezetek védelmét szolgálják. A felelős részletekben polírozó felületeket igényelnek. Ez csökkenti a fém tényleges felületét a közeggel érintkezve. Emellett a polírozott felületekről a nedvesség gyorsabban áramlik. A korrózió megelőzése érdekében a drága gépeket és mechanizmusokat védő kenőanyaggal védik.

A korrózióállóság növelését úgy érik el, hogy ötvöző adalékanyagokat - a krómot, a nikkelt, a mangánt, a titánt és a rézet - az acélkeverékbe vezetnek be. Nagyon ellenáll a légköri rozsdamentes acél ötvözetnek, amely nagy mennyiségű krómot tartalmaz, ami sűrű oxidfóliát hoz létre a termékek felületén. Ez a film áthalad az acélon. A szén és az alacsonyan ötvözött acélok építésénél néha 0,2 ... 0,5% réz hozzáadásával készült, ami 1,5 ... 3-szor növeli a korrózióállóságot.

A fémfelületek elszigetelése a környezetből a legáltalánosabb módszer az épületszerkezetek védelmére bevonatok alkalmazásával vagy védőfilm előállítása a fémfelületen.

A nemfém bevonatok védőfóliát képeznek a termékek felületén, ami megakadályozza a nedvesség behatolását. Ez megakadályozza a korrózió lehetőségét.

A nemfém bevonatok elsősorban lakkokat és festékeket tartalmaznak. Használjon bitumenes, kátrányos, szintetikus lakkokat, valamint olajfestékeket, alkidokat és egyéb zománcokat. Egészségügyi termékek - fürdők, mosdók, mosogatók - szervetlen zománcokkal védve. Ehhez egy kvarc, földpát, agyag és borász keverékből álló vékony réteg kerül felszínre. 750 ... 800 ° C-os égetési folyamatban szilikát olvadék képződik, amely egyenletesen fedezi a termék felületét. A kapott zománcot nagy szilárdsága, keménysége és korrózióállósága különbözteti meg. Gyakran védő bevonatok készülnek polimerekből - polietilénből, polivinil-kloridból, polisztirolból, epoxigyantából. Az előregyártott vasbeton szerkezetek beágyazott részeinek felületét cement-polisztirol vagy cement-perklorovinil bevonattal védik.

A fém bevonatokat úgy kapják meg, hogy egy másik fém vékony filmet alkalmaznak a termék felületére. Az anódos és katódos bevonatok megkülönböztethetők. Az anód bevonatok fémekből állnak, amelyek a védett fém jobb oldalán állnak. Az acéltermékeknél az anódos védelem cink, alumínium film. Ha a bevonat megszakad, akkor a bevonat, az alapfém helyett, elpusztul. A cink és alumínium bevonatok gyakran használatosak a beágyazott alkatrészek felületének megóvására vasbeton előregyártott szerkezetekben.

A katódos bevonatok védik a fémeket a közvetlen érintkezésben maró hatású közegekkel. A katód védelme ón, ólom, nikkel. Az ilyen védelem mindaddig működik, amíg a bevonat integritása meg nem szűnik. Ha a védőfólia helyileg megsérül, az acél korróziója megkezdődik.

A védőfóliákat az alkatrészek speciális kémiai reagensekkel történő célzott feldolgozásával állítják elő. Az ilyen kezelést követően a fém felületén magas korrózióállóságú vegyületek képződnek. A védőfóliákat például oxidációval állítják elő, kezelik az alkatrészeket erős oxidálószerek - nátrium-hidroxid, nitrát és mangán-peroxid forró vizes oldatában. Az acél felületén sűrű és erős fekete színű film, amely főleg mágneses vas-oxidból áll, megvédi a fémet a további oxidációtól. Néha az acél foszfátozására, a foszforsav és sói oldatainak feldolgozására használják. A kapott szürkefilm megbízhatóan védi a fémet a korróziótól mind levegőben, mind pedig édesvízben.

A védőfelszerelés a védett szerkezet fémjének a feszültségvonal jobb oldalához való kombinálásából áll.

Az így kialakított galvánpárban a futófelület fémje anódként szolgál. Ez fokozatosan lebomlik, és az alapfém sértetlen marad. Ezt a módszert használják a tengervízben és a nedves talajokon. Az elektromos vezetékek, az elektromos csatlakozóháló, a csővezetékek pólusainak acélszerkezetei cink, alumínium-cink vagy magnéziumötvözetek formájában vannak ellátva.