Fémek korróziója 1

1. Általános korrózió, más néven uniformis. Az általános korrózió a leggyakoribb fémpusztítás, amelyet kémiai vagy elektrokémiai reakciók okoznak. Az általános korrózió az egész fémfelület romlásához vezet, de a korrózió egyik legbiztonságosabb formájának tekinthető, mivel kiszámítható és ellenőrzött.

2. Helyi (lokalizált) korrózió. Az általános korróziótól eltérően ez a fajta korrózió a fémszerkezet egyik területére irányul.

A lokalizált korrózió három típusba sorolható:

2.1 Szivárgás: korrózió kis lyuk vagy üreg formájában a fémben. Ez rendszerint a felület egy kis területének depassivációjával következik be. Az érintett terület anódgá válik, és a fennmaradó fém egy része katód, ami helyi galvánreakciókat eredményez. Ezt a korróziós formát gyakran nehéz észlelni, mivel az érintett terület általában viszonylag kicsi, és a felület alatt elrejthető.

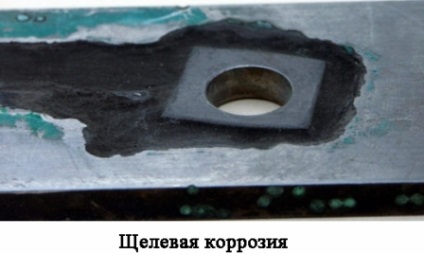

2.2 Rúd: a pittinghez hasonlóan, a réskorrózió lokalizálódik egy adott helyen. Az ilyen típusú korrózió gyakran egy agresszív környezet stagnáló mikrozónájával társul, például tömítések, alátétek és bilincsek alatt. A közeg savanyúsága, vagy a keskeny résekben lévő oxigén hiánya az ilyen típusú korrózióhoz vezethet.

2.3 Menetszerű korrózió: festett vagy fémezett felületeken jelenik meg, ha víz vagy nedves környezet megtöri a bevonatot. A szálszerű korrózió a bevonatban kicsi hibákkal kezdődik, és szélességben terjed, ami szerkezeti károsodást okoz.

3. Az elektrokémiai korrózió akkor kezdődik, amikor két különböző fém együtt egy korrozív elektrolit közegben. A két fém között galvanikus pár keletkezik, az egyik fém az anód, a másik pedig a katód. Ebben az esetben a fémionok az eloxált anyagból a katódfémhez jutnak.

Elektrokémiai hatás jelenlétében az anódos terület sokkal erőteljesebb, mint a katód régió. Töltetlen részecskék áramlása nélkül mindkét fém egyenletesen korrodál. A galván korrózió létezéséhez három feltételre van szükség: elektrokémiai szempontból eltérő fémek, ezeknek a fémeknek a közvetlen érintkezése, az elektrolit hatása.

4. A fémnek a környezeti hatásoktól való megsemmisítése az anyagot érintő környezeti feltételek vagy az egyik tényező együttesének eredménye lehet. Kémiai expozíció, a hőmérséklet és a kapcsolódó állapotok mechanikai igénybevétel (különösen húzóerő) eredményezhet a következő típusú korrózió: a feszültségkorróziós töréssel, fáradtság, a feszültségkorróziós töréssel, hidrogén-repedés, folyékony fém rideggé érintkezik a folyékony fémmel.

5. Az erózió-korrózió kopás merül fel, amikor kitéve agresszív környezetben és az áramlás a részecskék, kavitáció, ezáltal véglegesen távolítsa el a védő oxidréteg a fémfelület és a bázist fém korrodált.

6. Az intergranuláris korrózió kémiai vagy elektrokémiai pusztítás a fém szemcsehatárainál. Ez a jelenség gyakran a fémben található szennyeződések miatt következik be, amelyek általában a szemcsék határán koncentrálódnak.

7. A szelektív kioldódás (vagy az ötvözet megsemmisítése) az ötvözet egyik elemének korróziója. A leggyakoribb típus a rézből történő cinkkiürítés. Korrózió eredményeként porózus réz keletkezik.

8. A súrlódási korrózió a kopás és / vagy rezgés következtében történik, egyenetlen, durva felületen. Ennek eredményeképpen hornyok és hornyok jelennek meg a felületen. A súrlódási korrózió gyakran fordul elő, amikor Forgó gépelemek, csavarkötések és a csapágyak, valamint kitett felületeken rezgések a szállítás során.

9. Magas hőmérsékletű korrózió gyakran jelenik meg a gázturbinák, dízelmotorok és más gépek vanádiumot tartalmazó, vagy szulfátok, amelyek képezhetnek vegyületek az égés során alacsony az olvadáspontja. Ezek a vegyületek nagyon korrozívak a fémötvözetekhez, beleértve a rozsdamentes acélokat is.

Magas hőmérsékletű korrózió magas hőmérsékleten is előfordulhat a fém oxidációja, szulfidálása és karbonizációja következtében.