Kőolajfeldolgozás kémiai módszerei

ÁLTALÁNOS VEGYI TECHNOLÓGIA

A folyamat elméleti alapja

240500 - "Kémiai technológia" tanulmányokat folytató hallgatók számára

nagy molekulájú vegyületek és polimer anyagok ", 240800 -" Energia és erőforrás-megtakarítási folyamatok a vegyipari technológiában, a petrolkémia és a biotechnológia területén ","

240.900 - „biotechnológia” (különleges 240.502 - „technológia a műanyagok és elasztomerek” 240801 - „berendezés, vegyipari üzemek” 240902 - „Food Biotechnology”). Az elméleti konszolidáció célja

a CPD ciklus tudományainak ismerete. A környezetvédelmi mérnökök 280200 - "Környezetvédelem" (280201 - "Környezetvédelem és természeti erőforrások racionális használata") szakirányú képzésére használhatók.

amikor a "Ipari ökológia"

A szerves szintézis és egyéb iparágakban alkalmazott folyékony és szilárd szénhidrogének fő forrása az olaj.

A nyersolaj sötétbarna vagy zöld színű, vagy csaknem színtelen olaj. Olaj főleg alkán (telített szénhidrogén), amely lineáris, elágazó láncú és ciklikus szénatomszámú 5 és 40. Ipari cím alkánok lineáris szerkezet - paraffinok, cikloalkánok - naftének. Ezenkívül az olaj összetétele magában foglalja az aromás szénhidrogéneket, az oxigéntartalmú és a kénvegyületeket.

A felsorolt alacsony forráspontú vegyületek (360 ° C-ig) általános képletei az alábbiak:

- biciklikus aromás szénhidrogének.

Magas forráspontúak közé tartoznak a nagy molekulájú paraffinos szénhidrogének, mono-, bi- és triciklusos cikloparaffin-szénhidrogének, bi- és triciklusos aromás szénhidrogének stb.

Nyers formában az olaj kevés. Ez feldolgozásra kerül, sok összetevőre osztva. A frakcionált készítményt a frakciók forrása kezdetének és végének hőmérséklete határozza meg.

A gázfrakció a legegyszerűbb alkánok - etán, propán, bután. Ez a frakció rendelkezik a kereskedelmi neve az olaj és a gáz lehet használni, mint egy gáznemű tüzelőanyagot, vagy alá egy cseppfolyósító nyomás alkalmazásával cseppfolyósított gáz, amely használunk folyékony tüzelőanyagot vagy nyersanyagként előállítására etilén krakkolóüzemek.

A benzin frakció keveréke a különböző szénhidrogének, ideértve az egyenes és elágazó láncú alkánok, és ily módon a különböző minőségű üzemanyag, amely a használt üzemanyag dugattyús benzines szikragyújtású motorok (repülőgépek, járművek, stb.) Az ilyen benzint kell bizonyos tulajdonságokkal (frakcionált összetétel, telített gőznyomás, elegendő robbanási ellenállás, kémiai stabilitás, berendezés korrózió hiánya).

A detonáció ellenállása a benzin fontos jellemzője. hatékonyság Minél nagyobb a benzinpára-keverék és a henger levegőjének összenyomódási aránya, annál nagyobb a belső égésű motor. A tömörítési arányt azonban korlátozza a gőzök keverékének a palackban való égetése. Néhány tömörítési aránynál roncsolódás következik be, amelynél a lángterjedési sebesség élesen emelkedik (2500 m / s-ig). Ezt a kopogás kíséri a hengerben, a túlmelegedés, a kipufogó füstje.

Benzin. Az olaj kijavításából nyert benzin nagy részét további feldolgozásnak vetik alá, hogy telítetlen, szerves szintézisben felhasznált gázhalmazállapotú szénhidrogéneket és bizonyos mennyiségű benzint használjanak.

Kerozin. Ez a frakció alkánokból, naftalinokból és aromás szénhidrogénekből áll. E töredék nagy részét repülőgép üzemanyagként használják. Részét megtisztítják telített szénhidrogének - paraffinok forrását, a másik pedig benzin előállítására repedt.

Gázolaj (szeszes párlat). A frakciót dízel üzemanyagnak nevezik, és a dízelmotorok üzemanyagaként használják. A gázolajat üzemanyagként használják az ipari kemencékhez, a frakció egy részét repedték olaj és gázolaj előállítására.

Fűtőolaj. Többnyire folyékony tüzelőanyagként használják a kazánok fűtésére és gőz előállítására ipari üzemekben. A fűtőolaj egy részét vákuumdesztillációnak vetjük alá, hogy desztillátumokat állítsunk elő, amelyekből tisztítás után kenőolajokat és paraffinviaszokat kapunk.

A kokszolási eljárás alkalmazásával (450-500 ° C-os levegő nélkül történő termikus bomlás) fűtőolajból bizonyos mennyiségű folyékony üzemanyag (benzin stb.) És hamutartalmú kőolajkópia állítható elő.

Az olaj- és folyékony kőolajtermékek feldolgozásának módszereit fizikai és kémiai tulajdonságokra lehet felosztani. A kezdeti szakaszban a finomítás jelentése egyenes atmoszferikus nyomáson desztillálással (atmoszferikus desztilláció), amelynél az olaj elkülönül a gáznemű frakció, benzin, nafta, kerozin, gázolaj. A maradékot atmoszférikus desztillációjából származó (olaj) vetjük alá további vákuum-desztilláljuk, így egy desztillált kenőolaj (solyarovoe, orsó, gép, könnyen henger nehéz henger), a desztillációs maradéka fűtőolaj - iszap (1. táblázat).

1. táblázat - Desztillátum-hozam kétfokozatú atmoszferikus-

vákuumdesztillációs egységek

A fenti olajszétválasztási folyamatokban alkalmazott technikai szakirodalomban a "desztilláció" kifejezést hagyományosan alkalmazzák. Azonban a "helyesbítés" kifejezés pontosabban tükrözi az előforduló folyamatok lényegét. A helyesbítés folyadék folyamatos elpárologtatása, amelyet kondenzáció követ. A gőzök számát a desztillációs oszlop kialakításával határozzuk meg (az oszlopban lévő lemezek száma). A folyamat folytonossága a lepárlási folyamatból származó helyesbítés fő megkülönböztető jellemzője. A fűtőolaj kijavítását vákuumos körülmények között (P = 0,01 MPa) a fűtőolaj-összetételbe belépő szénhidrogének forráspontjának csökkentése érdekében végezzük. Ugyanakkor lehetséges az eljárás a 400-420 ° C-os helyesbítésnél alacsonyabb hőmérsékleten történjen. Ilyen körülmények között a mély hőtároláshoz vezető mellékhatások valószínűsége csökken.

A fizikai módszerek a fizikai tulajdonságok különbségén alapulnak, amelyek alkotják a szénhidrogéneket - forrás és kristályosodás, oldhatóság.

A kémiai módszerek a szénhidrogének azon képességén alapulnak, hogy a kémiai átalakulást a hőmérséklet, a nyomás és a katalizátor befolyásolja.

Az olajfinomítás fizikai és kémiai folyamataihoz használt berendezésnek először a magas hőmérsékletre kell melegítenie a nyersanyagot, amelynél a folyamat megfelelő sebességet ér el, és másodszor a kapott termékek elválasztását. Az olaj fűtését főleg cső alakú kemencékben hajtják végre, és az olajfinomító termékek elkülönítését desztillációs oszlopokban hajtják végre. A barbotage sapkákkal ellátott oszlopokat a legszélesebb körben használták. A katalitikus folyamatokat különböző kialakítású érintkezőeszközökön végzik.

A kőolaj és a feldolgozás termékei gyakran környezetszennyező anyagok. Az utolsó lehet:

- A balesetekből kifolyó nyersolaj;

- szénmonoxid (II). Ez akkor alakul ki, ha a különböző típusú tüzelőanyagok elégtelen égése a levegőben történik. A szénmonoxid (II) szilárdan összekapcsolódik a vér hemoglobinnal, megakadályozza oxigén telítettségét, toxikus hatása van;

- nem teljesen égett szénhidrogének. A tüzelőanyagok elégtelen tüzelésével alakulnak ki. Fényes napfényben fotokémiai szmog kialakulásához vezethetnek;

ólomvegyületek. Belépnek a légkörbe, mivel a tetraetil-ólom antiknock adalékként szolgál benzinnel;

- szilárd részecskék szén és nem teljesen égetett szénhidrogének, a tüzelőanyagok elégtelen égetése következtében bejutnak a légkörbe, és részt vehetnek a szmog kialakulásában;

- nitrogén és kén oxidjai. A nitrogén- és kénvegyületek sokféle típusú szénhidrogén üzemanyagként szennyezettek. Oxigénnel reagálnak a levegőben, és savas oxidokat képeznek, amelyek a savas eső csapadékának okai.

Kőolajfeldolgozás kémiai módszerei

Az olajfeldolgozás kémiai módszerei közé tartoznak a krakkolás és reformálás folyamata.

A krakkolás a kőolajtermékek finomításának másodlagos folyamata, amelyet a benzin teljes hozamának növelésére hajtanak végre. A másodlagos folyamatok olajfinomítással történő felhasználása lehetővé teszi a könnyű termékek (motor-üzemanyagok) hozamának 30-35% -kal történő növelését, az antiknock tulajdonságainak és a termikus stabilitás növelését, valamint a nyersolaj feldolgozásával előállított kémiai nyersanyagok számának növelését. A krakkolási eljárás során a kőolaj magas forráspontú frakcióinak nagy molekuláit kisebb molekulákra osztják. A hőmérséklet hatása alatt a bomlási képességet az izobár-izotermikus képződési potenciál hőmérsékletfüggése határozza meg. A kölcsönös transzformáció izobár-izotermális potenciálja az egyenlet egyensúlyához kapcsolódik

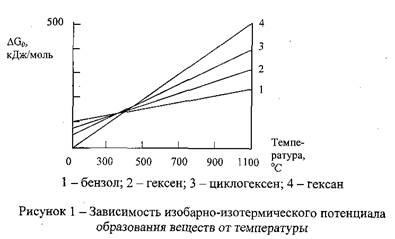

és meghatározható a megfelelő vonalak ordinátái közötti különbségből. Mivel a rendszer mindig alacsonyabb energiaigényű állapotba kezd, például 700 ° C-on (1. ábra), a benzol a legstabilabb, majd a ciklohexán, a hexén és a hexán.

Amint az az 1. ábrán látható, alacsony hőmérsékleten a stabilitás csökken a sorozatban:

paraffinok> nafteinek> olefinek> aromás szénhidrogének.

Magas hőmérsékleten a megrendelés megváltozik:

aromás szénhidrogének> olefinek> nafteinek> paraffinok.

Következésképpen magas hőmérsékleten a paraffinos és a nafténes szénhidrogéneket elsősorban elpusztítják, és a krakkoló termékekben aromás szénhidrogének vannak felhalmozva.

A repedések arányát megközelítőleg az elsőrendű egyenlet írja le

ahol kcp a reakció átlagos sebességi állandója; x az expanzió mértéke.

Az átlagolt konstans érték csökken, ahogy a folyamat elmélyül, ami a nyersanyag stabil molekulák hasításának lelassulásával magyarázható.

A kőolajtermékek repedése termikus és katalitikus lehet.

A termikus krakkolás folyadékfázisra (áramlik a folyadék-gőz rendszerben) és gőzfázisra (gőzfázisban) oszlik. A folyékony fázist 470-540 ° C hőmérsékleten és legfeljebb 7 MPa nyomáson, gőzfázisban, 550 ° C feletti hőmérsékleten és légköri nyomáshoz közeli nyomáson hajtjuk végre.

2. táblázat - Az áramlási viszonyok összehasonlítása és kialakulása

450-520 ° C = 0,2 MPa

a gázban nagy mennyiségű hidrogén, kis etilén, a folyékony frakció sok drogparamint és aromás szénhidrogént tartalmaz

A termikus krakkolás a szénhidrogéneket a CC kötés mentén bomlik le, és a következő vegyületcsoportok változásokon mennek keresztül:

- a paraffin szénhidrogének korlátozó és telítetlen szénhidrogénekké válnak:

- naftén szénhidrogének a dehidrogénezett aromás szénhidrogének:

- a krakkolási eljárás során keletkező elágazó láncú aromás szénhidrogénekből az oldalláncokat hasítják, hogy olefinek képződjenek:

- A telítetlen vegyületek dehidrogénezik a diéneket:

- dién szénhidrogének az olefinekkel reagálnak aromás szénhidrogének előállítására:

- a korom képződése a szénhidrogének elemi szénhidrogén bomlásának eredményeképpen következik be:

- a kokszot az aromás vegyületek mély kondenzációjával nyerik ki a hidrogén (dehidrokondenzáció) eliminálásával az alábbiak szerint:

.

A termikus krakkolási gázolajok viszonylag kicsi oktánszámúak (70), és kémiai stabilitásuk (a telítetlen szénhidrogének nagy száma miatt) alacsony kémiai stabilitással jellemezhető, és nem használhatók közvetlenül az autóipari motorokban. Ez megköveteli a repedt benzinek további feldolgozását és stabilizálását.

A reakciók sorrendje katalitikus krakkolási körülmények között: olefinek → nafteinek → aromás szénhidrogének átalakítása oldalláncokká.

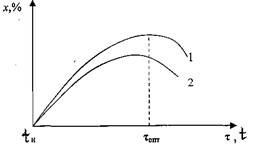

A katalitikus krakkolási benzin kitermelésének függvényében a nyersanyag tartózkodási idejét a reaktorban és a hőmérsékleten a 2. ábrán mutatjuk be.

2. ábra - A benzin kitermelésének a tartózkodási idő függvénye

a reaktorban (1) lévő nyersanyag és a hőmérséklet (2)

A transzformáció mértékét egy lépésben nem lehet elérni az x on megfigyelt függőségével kapcsolatban # 964; és t az átvitelenkénti több mint 50-70%. Ebben az összefüggésben felmerül a ciklikus folyamat megszervezése, a formált termékek visszavonása a reakciózónából, valamint a nem átalakított nyersanyagok újrahasznosítása.

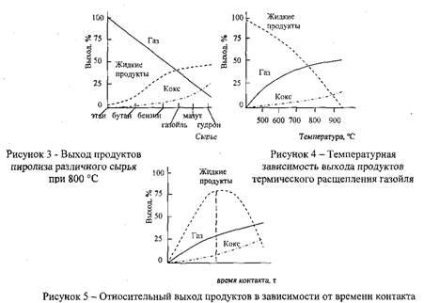

A relatív hozam folyékony termékek (benzin vagy a repedés maradék vagy pirolízis kátrány) és a gáz (krakkóit gázt és pirolízis-gáz), és egy szilárd maradékot (koksz vagy korom) függ három fő tényező: a nyersanyag típusa (3. ábra), a hőmérséklet (4. ábra) és az érintkezési idő (5. ábra).

Így a folyamat céljától függően a nyersanyagokat, a hőmérsékletet és az érintkezési időt választják ki, így a koksz 500-550 ° C hőmérsékletű nehéz maradékból és hosszú ideig tartó nyomás alatt áll.

Benzolok vagy olefinek előállításához a közbülső frakciót 500-550 ° C hőmérsékleten végezzük, és az érintkeztetési idő csak részleges konverziót és újrahasznosítást eredményez.

Az alacsonyabb olefinek előállítására szánt pirolízist 800-900 ° C hőmérsékleten és rövid érintkezési idő alatt végezzük, a nyersanyag vízgőzzel történő hígításával. Nyersanyagként etánból nyersolajhoz lehet választani.

A kokszolás az olajmaradványok (mazut, bitumen, kátrány, krakkolási maradék stb.) Termikus bomlásának folyamata 450-500 ° C hőmérsékleten Az olajmaradékok kokszolása végbemegy annak érdekében, hogy további mennyiségű folyékony tüzelőanyagot és hamutartalmú kőolaj kokszot kapjunk, amely üzemanyagként, az elektródák előállításához szükséges nyersanyagként stb.

A könnyű kőolaj frakciók feldolgozásához használt katalitikus reformációt a térhálósítással ellentétben hidrogénkörnyezet alatt, katalizátor jelenlétében hajtjuk végre.