A valódi fém tulajdonságai

Elméleti számítások az erő a fémek, alapuló klasszikus elmélet képviselő fém ideálisan konstruált konglomerátum, ahol atomok foglalnak jól meghatározott térben a kristályrácsban, azt mutatja, hogy a tényleges erejét a fém a több tíz vagy több száz-szer alacsonyabb, mint az elméleti.

A technikailag tiszta fém erőssége 250-300 MPa, míg elméleti szilárdságának 15 000 MPa-nak kell lennie.

Ennek az erősségcsökkenésnek az oka az atomok elrendezésének rendje a fém kristályrácsjaiban a fent említett ideális helyről. Az igazi fém nem mindig tökéletesen tiszta és a fémben jelen lévő szennyeződések, még nagyon kis mennyiségben is, a fém kristályszerkezetében fellépő hibák megjelenéséhez vezetnek. A szilárd fémek fizikai hibái (hibák) az atomok helyes, ideális elrendezésétől való eltérésnek tudhatók be.

Még egy ideálisan kialakított egykristályos egykristály is hibás; arca van. A felületi feszültség miatt a fémfelület és a szomszédos területek rácsozása torzul. Még torzultabbak a polikristályos testek rácsai a gabonarégiókban. A szemcsehatárok egyike a kristályszerkezeti hibák egyikének.

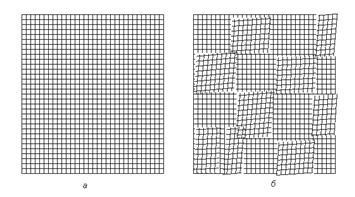

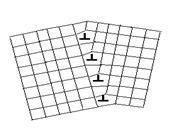

A fémek szubgráziós struktúrája finomabb a kristályszerkezetben. Ha ideálisan konstruált egykristály vagy polikristályos krisztallit leírható mint egy tökéletes rács, a tényleges kristálytani orientációjától az ideális kristályszemcsék eltér az ideális, alkotó úgynevezett gabona subgrain szerkezet (ábra 1.13).

1.13. Ábra. A szubgranulátum szerkezetének rendszere.

Azonos orientációjú helyeket itt nevezik subgrainsnek. Nagyon kis szögben vannak egymáshoz viszonyítva (néhány íves másodperc vagy perc sorrendjében). A szubgranulátumok mérete 10 -4 -10 -5 cm, míg a szubrégiók közötti határvonalak a kristályszerkezeti szerkezet hibái és algrain-határoknak nevezik őket. A szemcsehatárok és a szegmensek határai felületi (kétdimenziós) hibákra utalnak.

Az ötvözet második fázisai, valamint a mikropórusok magukba foglalják a térfogat (háromdimenziós) hibák osztályát.

Ezek a hibák jelentősen befolyásolják a fémek és ötvözetek mechanikai és fizikai tulajdonságait, azonban a pont (nulla-dimenziós) és a lineáris (egydimenziós) hibák meghatározó jelentőséggel bírnak e tekintetben.

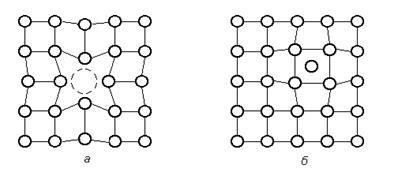

1.14. Ábra. A fémek atomszerkezetében fellépő ponthibák sémája: a - üresedés; b - diszlokált atom

Ponthibák közé tartoznak az üresedések és a diszlokált atomok (1.14. Ábra). A vacanciák és az interstitiális atomok döntő szerepet játszanak a diffúziós folyamatokban, de befolyásolhatják a mechanikai tulajdonságokat is. Az üres helyek jelenléte a rácsban mobilitást biztosít az atomok számára, azaz lehetővé teszi számukra, hogy mozogjanak a fémek és ötvözetek diffúziójának és öndiffúziójának folyamataiban.

Nyitott helyzetben van kialakítva kilépő atom található, a felső atomi síkja a kristály a felszínre, ezáltal egy megüresedett a felületi rétegben, amelyek válthat bármelyik szomszédos atomok, egy új pozíciót stb Így, hopping atom helyett a meglévő munkahely, az áthelyezésre kerül a kristály mennyiség, jelentési az atomok szükséges mobilitás diffúziós folyamatok. Az egyes fémekben lévő üresedések száma a hőmérséklet függvényében szigorúan meghatározott.

A diszlokált atomok a rendszeres helyzetükből a legközelebbi közbeiktatott helyre történő ugrás következtében alakulnak ki. Ezek az ugrások a helyi hőmérséklet-emelkedésnek és a feszültségeknek köszönhetően keletkezhetnek, amelyek az egyes atomok energiáját továbbadják, ami növeli az összes atom átlagos hőenergiáját. A dislocált atomok kialakulásának valószínűsége az üresedésekhez képest sokkal kisebb, ezért a diszlokált atomok koncentrációja mindig jóval kisebb, mint az üresedések. Az ötvözet mindkét típusú ponthibája jelenlétében előfordulhat kölcsönhatás, amelynek következtében csökken a rácshibák száma.

A lineáris hibák közé tartozik a diszlokációk. A lineáris tökéletlenségeknek két fő típusa van: az él és a csavarodás.

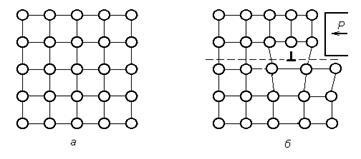

Él diszlokációk a kristályban merülnek fel, ha a részét a kristály az egész síkjára csúszó hatására feszültségek képest eltolható, a másik részéhez összeggel összemérhető az atomközi távolsági vagy annak egy része (1.15).

1.15. Ábra. A perem diszlokáció kialakulási sémája

A diszlokáció megjelenése után a stressztevékenység időtartama folytatódik, ami a csúszási síkban a feszültség irányába történő elmozdulást eredményezi, amit a nyíróvektornak neveznek. Grafikailag a perem diszlokáció a kristályrács szerkezeti tökéletlensége, melyet abból fakad, hogy egy "extra" atomos fél-sík (extra sík) jelen van benne. Ez a sík merõleges az ábrán. Az extra sík széléhez közeli területet a diszlokáció magjának nevezik. A diszlokáció magjában megfigyelhető a kristályrács legnagyobb torzulása: az extra sík szélénél a rács összenyomódott, alacsonyabb nyújtású és oldalirányban elmozdul. A diszlokációs vonal hossza a mintára merőleges síkban ugyanolyan sorrendben van, mint a kristály makroszkopikus méretei. Gyakran eltolódtak az egész kristályon. A diszlokáció keresztirányú méretei nagyon kicsiek (tíz interatomikus távolságtartományban).

A szegélyek diszlokációja pozitívnak tűnik, ha a kristály felső része elmozdul és negatív elhajlást végez, ha az alsó része elmozdul (1.16. Ábra).

1.16. Ábra. Pozitív és negatív szélek diszlokációk kristályban

Az azonos csúszási síkon mozogó eltérõ eltérések kölcsönhatása a diszlokációk megrongálódásához, a rácshibák számának megváltozásához vezethet.

A diszlokációk főbb jellemzői:

a) az eltolódott vektor, a Burgers vektor,

b) a diszlokációs vonal irányát.

A burger vektor a diszlokáció fő mennyiségi energia jellemzője. Burgers vektor egyrészt kifejezi a képességét, a diszlokációk mozgása alatt, hogy hatására a műanyag a korrekciós érték és irányát és, másrészt, olyan intézkedés a torzítás a kristályrács tartalmazó diszlokáció. A szélek diszlokációs vonala merőleges az elmozdulási vektorra. És ezért, képződik a fém az intézkedés alapján belső keletkező feszültségek szélén diszlokáció mozoghat önmagával párhuzamosan egy csúszó síkban merőleges irányban, hogy a diszlokáció vonalat.

Egy csavaros diszlokáció akkor keletkezik, amikor a kristály egy része a másikhoz képest eltolódik a másikhoz, nem egy időben a teljes csúszó sík mentén (1.17. Ebben az esetben a leginkább torzított kristályrács a fém mikrovolumuma a nyíróvektorral párhuzamos vonalon. Ebben az esetben, ezen a vonalon belül az atom síkok görbülnek a hélix mentén.

A diszlokáció sugara ezen a síkon belül néhány tíz interatomikus távolságon belül van.

A csavaros diszlokációban, szemben a perem diszlokációval, a diszlokációs vonal párhuzamos a Burgers vektorral, és a diszlokáció elmozdulási irány merőleges rá. A csavarodásoknak különböző jelzései is lehetnek, ebben az esetben jobb és baloldali eltéréseknek nevezik őket. Ha eltérõ csavaros eltéréseket tapasztal, megsemmisülhet.

1.17. Ábra. Az él (a) és a csavar (b) közötti eltérések összehasonlítása

Mind a spirális, mind a szélei eltérések az ideális esetben egyenességi hiányosságok. Azonban a különböző szél- és csavaros diszlokációkból álló görbületes diszlokációk valós fémben fordulhatnak elő. Az ilyen diszlokációt vegyesnek nevezik.

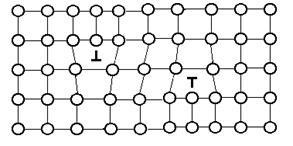

Miért szükséges ismerni a kristályos szerkezet hibáit, és különösképpen a különféle szakemberek diszlokációját? Kiderül, hogy a diszlokációk közvetlen szerepet játszanak a fémek és ötvözetek összes szerkezeti és fázisátalakításában, és jelentős hatást gyakorolnak tulajdonságaikra. A szubgranciahatárok és a szemcsehatárok alapos vizsgálata azt mutatja, hogy a kristályos szerkezetben és a legtöbb diszlokációban a tökéletlenségek klaszterei (1.18.

1.18. Ábra. Az aljzat határának rendszere

Az ábra a szegmens határának a sémáját mutatja. Nyilvánvaló, hogy az bármely módon a száma diszlokációk növelheti a fokát misorientation aiszemcsékbe csökkentheti a méretüket vagy szemcseméret, ezáltal közvetlen hatással a fizikai és mechanikai tulajdonságait fémek és ötvözetek. A fémek diszlokációjának elmozdulási mechanizmusának szabályozása, amely befolyásolja a mobilitásukat, az ötvözetek kikeményedését vagy lágyulását okozhatja. Másrészt az anyagban fellelhető eltérések száma, azok kölcsönhatása és eloszlása határozza meg a termékben lévő anyag viselkedését a működési terhelések és a hőmérséklet hatások hatására. A kristály felületén elhelyezkedő diszlokációk kimenete és a termék külső felülete növeli az anyag kémiai aktivitását, csökkenti a korrózióállóságát. A diszlokációk katalizátorként szolgálnak az ötvözetek felesleges fázisainak felszabadítására, amelyek befolyásolják a túltelített szilárd oldatok és egyéb fázisátalakítások folyamatát.

A kristályrács tekintett hibái - amint látjuk - torzuláshoz vezetnek. Ezek a torzulások a kristály energiájának növekedését okozzák. Általában ez a kiegészítő energia feltételesen expresszált feszültségek formájában. A NN által javasolt belső feszültségek osztályozásának megfelelően. Davidenkov, az I., II. És III. A második fajta mikrosztrátok közé tartoznak a maradék feszültségek, amelyek kiegyensúlyozottak az egyes szemcsék vagy részecskék térfogatában. Ezek a feszültségek a megfelelő szemcsék vagy alrétegek térfogatát alkotó kristályrácsok átlagos deformációjának következtében keletkeznek. A második feszültség jelenléte a roentgenogrammban lévő röntgenvonalak elmosódásához vezet. A vonal homályosságának nagysága határozza meg a második feszültség nagyságát.

Azáltal Microstresses III típusú tartalmaznak maradék feszültségek eredő eltérések a kristályrácsban atomok az ideális helyzetben körül egyetlen kristályrács hiba (pont vagy vonal). Ezek a feszültségek térfogatokban vannak kiegyensúlyozva, a kristályrács egy vagy több interatomikus távolságával arányos sugárral.

A mikroszkópok nagy része koncentrálódik a határoló zónákba: a blokkok, a kristályok, valamint a kristályok zónáiban, amelyekben megnövekszik a diszlokációk sűrűsége.

Az első fajta hangsúlyok makroszkopikusak, a fémek legnagyobb hibáiból erednek. Ezek a feszültségek kiegyensúlyozottak a test vagy a makroszkopikus zónák térfogatával arányban. A leginkább felelős a változás a fizikai-mechanikai tulajdonságait fémek és ötvözetek feszültség II és III típusú és elsősorban III fajtája, mivel macrostresses (I típusú) felelősek a képességét termékek, hogy megbízhatóan működjenek hiba nélkül működik dinamikus terhelések, fáradásos törése és más nehéz helyzetekben.

Az öntött struktúra kialakulását befolyásolja a fémes folyadék szerkezete és tulajdonságai, a kristályosodás előtti túlmelegedési hőmérséklete, szennyeződésének szennyezettsége és egyéb jellemzői.

A legtöbb rácshiba folyadékfémekkel rendelkezik. A közelmúltig azt hitték, hogy a folyékony állapotban a fém atomok véletlenszerűen vannak elosztva. Ez a folyékony fém azonosításához vezetett, amely gázállapotú.

Azonban, alapján a finomított vizsgálati módszerek folyékony fémek kimutatták, hogy a szerkezet a folyékony fém sokkal közelebb van a szilárd állapotban, mint a gáz. A folyékony állapotban, mint a szilárd fémben, az atomok helyes elrendezésére hajlamosak. Minden atom körül egy bizonyos számú legközelebbi atom van, a fém és a hőmérséklet függvényében. Azonban, mivel az intenzív hő holtjáték az atomok a atomcsoport (cluster), és csatlakozik a másik, a csere folyamatát atomok válása folyamatosan csoportok között, és a atomjaik térbeli csoportok folyamatosan változik, és engedelmeskedik olyan törvényeket.

Amikor a fém megolvad, a térfogat növekedése (2-6%) észrevehető. Ez a növekedés azonban nem csupán az interatomikus távolságok egységes növekedésének következménye. Mint Ya.I. Frenkel ", a folyadék olyan régiókból áll, amelyek viszonylag közel állnak a szilárd anyaghoz és a kiterjesztett régiókhoz, azaz szakadások vagy repedések keletkeznek itt és ott, és azonnal gyógyulnak.

A folyékony fém teljes csoportjainak csoportosítását és a bennük lévő geometriailag helyes struktúrát rövidtávú rendnek nevezzük. Az atomok rendszeres elrendezését a fém teljes térfogatában, amely egy szilárd testben rejlik, hosszú távú rendnek nevezzük.

Így a megolvadt fémek kristályos szerkezetének defektus-állapotának megítélésekor azt mondhatjuk, hogy a folyadékban csak rövid hatótávolságú rend konzerválódik. és a hosszú távú rend teljes mértékben megszakad az olvasztási folyamatban.