Motordugattyú

A forgattyús mechanizmusban a dugattyú számos funkciót lát el, többek között a gázok nyomásának érzékelését és az erők átvitelét az összekötő rúdhoz, az égéstér lezárását és a hő eltávolítását. A dugattyú a belső égésű motor legjellemzőbb része. Segítségével a motor termodinamikai folyamata valósul meg.

Azok a körülmények, amelyekben a dugattyú működése extrém, és nagy nyomás, hőmérséklet és inerciális terhelés jellemzi. Ezért a modern motorok dugattyúi könnyű, tartós és hőálló anyagokból készülnek - alumínium ötvözetből, ritkábban acélból. A pisztolyokat kétféle módon gyártják: fröccsöntés vagy bélyegzés, az ún. kovácsolt dugattyúk.

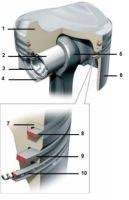

A motor dugattyú diagramja

A dugattyú egy egy darabból álló szerkezeti elem, amely feltétlenül fejrészre van felosztva (egyes forrásokban alsónak nevezik) és egy szoknyának. A dugattyú alakját és kialakítását nagymértékben meghatározza a motor típusa, az égéstér alakja és a benne folyó égési folyamat. A benzinmotor dugattyúja lapos vagy közel van a fej sík felületéhez. A szelepek teljesen felnyithatók hornyokkal. A közvetlen tüzelőanyag-befecskendezésű motorok pisztolyai összetettebbek. A dugattyús dízelmotor fején egy bizonyos alakú égetőkamra van biztosítva, amely jó turbulenciát biztosít és javítja a keverék kialakulását.

A dugattyúfej alatt hornyokat használnak a dugattyúgyűrűk felszereléséhez. A dugattyú szoknyája kúp alakú vagy ívelt (hordószerű) alakú. A szoknya ez a formája kompenzálja a dugattyú hőmérsékletének tágulását melegítéskor. A motor üzemi hőmérsékletének elérésekor a dugattyú henger alakú. A súrlódási veszteségek csökkentése érdekében a súrlódásgátló anyag (molibdén-diszulfid, grafit) rétegét a dugattyú oldalfelületére helyezzük. A dugattyú szoknyájában lyukak vannak a dagályokkal (dugókkal) a dugattyúcsap rögzítéséhez.

A dugattyú hűtése a belső felület oldalától különböző módon történik:

olaj köd a hengerben;

Olajozza be az olajat az összekötő rúdon lévő lyukon keresztül;

Az olajat speciális fúvókával permetezzük;

Az olaj befecskendezése egy speciális gyűrűs csatorna a gyűrűk zónájába;

a cső alakú tekercsen keresztül az olajat a dugattyúfejben.

A dugattyúgyűrűk a dugattyú szoros összekötését képezik a henger falainak. Ezek módosított öntöttvasból készülnek. A dugattyúgyűrűk a súrlódás fő forrása a belső égésű motorban. A gyűrűs súrlódási veszteségek a motor összes mechanikai veszteségének 25% -át érik el.

A gyűrűk száma és helye függ a motor típusától és céljától. A leggyakoribb rendszer - két kompressziós és egy olajgyűrű. A tömörítőgyűrűk meggátolják az égéstérből származó gázok áttörését a motor forgattyúházába. Az első tömörítőgyűrű a legsúlyosabb körülmények között működik. Ezért a dízel dugattyúi és számos, a gyűrűhoronyban lévő kényszerített benzinmotoroknál egy acélbetét van felszerelve, ami növeli az erősséget és lehetővé teszi a maximális tömörítési arány megvalósítását. A tömörítőgyűrűk trapéz alakúak lehetnek, cső alakúak, kúpos alakúak, egyesek vágással (bemélyedéssel) vannak ellátva.

Az olajleválasztó gyűrű eltávolítja a felesleges olajat a henger felületéről, és megakadályozza az olaj belépését az égéstérbe. A gyűrűnek sok vízelvezető nyílása van. Néhány gyűrűs kivitel rugós bővítővel rendelkezik.

A dugattyú és a hajtórúd összekapcsolása egy dugattyúcsappal van ellátva, amely cső alakú, acélból készült. A dugattyúcsap telepítésének több módja van. A legnépszerűbb úgynevezett. úszó ujj. amely képes működtetni a hajtókarokat és a dugattyúfejet a működés közben. Az ujj elmozdulásának megakadályozása érdekében rögzítő gyűrűkkel van rögzítve. Sokkal kevésbé gyakori az ujj végeinek merev rögzítése a dugattyúba, vagy mereven rögzítik a csapot a dugattyúfejben.

A dugattyú, a dugattyúgyűrűk és a dugattyúi ujj a dugattyús csoport elnevezése.

A hajtórúd fontos kapcsolatot képez a főtengely dugattyúi között, és az első forgási mozgását átalakítja az utóbbi rotációs mozgásához.

A motorban a kapcsolórudat jelentős váltóterhelésnek vetik alá, a feszültségtől a tömörítésig. Ezért erősnek, keménynek és könnyednek kell lennie. A hajtórudak öntött acélból vagy forró bélyegzésből készülnek. A sportkocsikra felszerelhető a titánötvözet rúdja.

Az összekötő rúd kialakítása a motor típusától és elrendezésétől függően eltérő. A hajtórúd hossza nagymértékben meghatározza a motor magasságát. A kapcsolórudat három részre osztják: rúd, dugattyú és forgattyús fej.

A rúd rúdja általában egy I-szakasz. A rúd kerek, téglalap alakú, kereszt alakú, H alakú keresztmetszetű rúdjai vannak. Az olajnak a dugattyúfej csapágyazásához való csatlakoztatása során a csőrlő rúdja egy csatorna alakul ki.

A dugattyúfej egy egy darabból álló fűzőlyuk, amelybe a hüvelyt tömítetten rögzítik - egy sima csapágy a dugattyúcsap forgatásához. A persely bronzból vagy bimetallból készül (acél ólommal, ón). A dugattyúfej elrendezését a dugattyúcsap mérete és a rögzítés módja határozza meg. A kapcsolórúd tömegének csökkentése és a dugattyúcsap terhelésének csökkentése érdekében egyes motorok a dugattyúfej trapéz alakú összekötő rudakat használnak.

A forgattyúfej összeköti a hajtórudat a főtengellyel. A legtöbb motoron a forgattyúfej leválasztható, ami a motor szerelési technológiájának köszönhető. A fej (fedél) alsó részét csavarral összekötik az összekötő rúdhoz. A forgattyúfej kevésbé általánosan használt csap vagy kötőelemei. A csatlakozó lehet egyenes (merőleges a rúd tengelyére) vagy ferde (a rúd tengelyére merőleges szögben). A ferde csatlakozót főként V-alakú motoroknál használják, és lehetővé teszi a motorblokk tömörítését.

A keresztirányú erők ellensúlyozása érdekében a forgattyúfej hátsó felületei profilosak. Vannak fogazott, zárolt (téglalap alakú) csatlakozások. Jelenleg a legnépszerűbb a fejrészek összekapcsolása, amelyet az ellenőrzött hasadás módszerével nyerünk, osztott csatlakozó. A szakadás biztosítja a részek dokkolásának nagy pontosságát.

A forgattyúfej vastagsága határozza meg a hengerblokk hosszát. Ez különösen igaz a V és W motorokra. Például a W12-es motor hajtókar alsó fejének vastagsága az Auditől csak 13 mm.

A forgattyúfej két összekötő rúdcsapágyat tartalmaz. A bélések többrétegűek - két, három, négy és akár ötrétegűek. A leggyakoribb két- és háromrétegű bélések. A kétrétegű bélés olyan acél alap, amelyen súrlódásgátló bevonatot alkalmaznak. Háromrétegű béléscsőben az acéllemezt és a súrlódási réteget szigetelő tömítés választja el.