Homokformák

A homokformákat széles körben használják öntvények öntéséhez, mind az öntödei alumíniumötvözetekből, mind az összes öntödei fémekből.

Homok formában

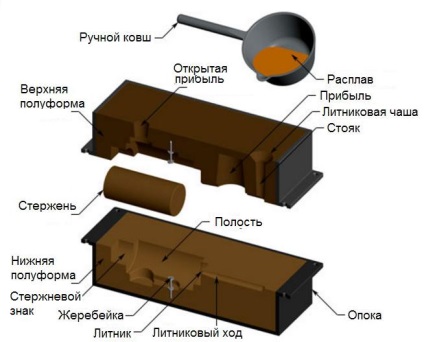

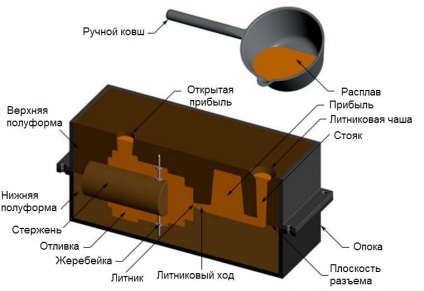

A homokformákba való öntés során az öntőszerszám fő alkotórésze egy öntőforma, amely több komponensből áll. A homokforma két félből áll - a felsõ félforma és az alsó félforma, amelyek a csatlakozó síkja mentén csatlakoznak (1. és 2. ábra).

A homokos formák mindkét fele speciális dobozokban található, amelyeket lombikoknak neveznek. A felső fele a felső fröccsön van, az alsó fele az alsó formában van. A felső és alsó lombikok szintén a csatlakozó síkja mentén vannak elosztva.

Öntödei modell

A szerszám üregét tömítő - csomagoló - fröccsöntő keverék - homok teszi ki - a felső és alsó öntvények öntési modellje körül. Általában a homok kézzel van töltve, de a nagy növények olyan speciális gépeket használnak, amelyek nyomást vagy sokkot terhelnek, hogy a homok egyenletesen össze legyenek kötve és gyorsabban, mint manuálisan.

Miután a homok összenyomódott és a modellt eltávolították az öntőformából, a modell külső alakjának benyomása a felső és az alsó félformák homokjában marad. Az öntvény belső felületei az öntödei berendezések - rudak speciális alkotórészeinek segítségével vannak kialakítva.

Öntödei rudak

Az öntvényrudak vagy egyszerűen a rudak a homokformák további részletei, amelyek belső lyukak és öntött csatornák kialakítására szolgálnak. Tipikusan a magok is homokból készülnek. A homokrudak lehetővé teszik az öntvény nagyon összetett belső részeit.

A fő jelek

Mindegyik magot homok formában kell elhelyezni az olvadék beöntése előtt. Annak érdekében, hogy a rudat szigorúan meghatározott helyre telepítse, a modell speciális hornyokat biztosít. Ezekben a hornyokban a rúd megfelelően van felszerelve a megfelelő helyen.

Azonban még akkor is, ha a rúd-jelölésekbe van szerelve, a rúd mozgatható például az olvadt fémben lévő nyomóerők hatására. Minél nagyobb az olvadt fém sűrűsége, annál nagyobb az erő. Ezért a rudak különleges támogatására különleges eszközöket használnak - a mének. Zherebeyki - egy kis fémalkatrész, amely a rúd és a szerszám üregének felületén helyezkedik el. Zherebeyki fémből készült, amelynek olvadáspontja magasabb, mint az öntőolvadéké. Keményedés után a mének az öntés belsejében maradnak, és a csikók felesleges anyaga, amely túlnyúlik az öntési határokon túl, eltávolításra kerül, amikor be van dugva.

Gating rendszer

Az öntvény külső és belső alkotóelemeinek kialakítására szolgáló homoküregeken kívül speciális kialakítással rendelkezik, amely biztosítja az olvadt fém áramlását a megadott paraméterekkel.

Gating tál és felszálló

A megolvadt fém a kivezető tálba öntik, ami a homokformát felülről felfelé terjeszti. Az olvadt fém a tál aljáról a főcsatornán mozog. A lépcsőház egy csatorna-sorozathoz van csatlakoztatva, melyeket kapocsvonatoknak neveznek.

A kapuk és a kapuk futása

A kapu futók vezetik az olvadékot az öntőforma üregébe, amely az öntvény külső és belső elemeit képezi. Minden egyes futó végén vannak olyan kapuk, amelyek szabályozzák a fém áramlási sebességét és csökkentik az áram turbulenciáját.

Nyereség - zárt és nyitott

A sprint-mozgások rendszeréhez gyakran kapcsolódnak a nyereségek. A nyereség olyan kamrák, amelyek folyadékfémmel vannak töltve, és a szilárdulás során további fémforrásként szolgálnak. Hűtés és szilárdítás esetén a fém térfogata csökken, és a nyereséget egy további folyékony fém adja meg a forma feltöltéséhez.

A fém összehúzódása során a zsugorodás csökkentésének hasonló funkciója a nyílt nyereséggel történik. Az első fém belép a szerszám üregébe, áthalad rajta, és belép a nyílt nyereségbe. Ez megakadályozza a fém korai keményedését a szerszámüregben és folyékony fém forrást biztosít a zsugorodás kompenzálására.

Szellőzőcsatornák

Végül a homokformában még mindig vannak olyan kis csatornák, amelyek a szerszámüregből kifelé haladnak. Ezek a szellőzőcsatornák, amelyek lehetővé teszik a gázok kifelé történő kilépését. A homok porozitásával a levegő is képes kimenni, de szükség van további szellőző csatornákra is.

Megolvadt fém a penészgörgők minden csatornáján - kapuk és nyereség - megszilárdul, és egyetlen öntést képez. Az öntvény öntvény kivonása után ez a "extra" fém eltávolításra kerül a csonk működésének eredményeképpen.

A homoktípusok

Az öntöde homokformák gyártásához általában kvarc homokot használnak, amelyet különféle típusú kötőanyagokkal kevernek, amelyek segítik a szerszámüreg megtartását. Gyakran ilyen kötelező anyag a szokásos agyag. Ezért ezeket az öntödei homokformákat homok-agyag formáknak is nevezik.

A homok öntőformáként való felhasználása számos előnnyel jár. Először is, a homok nagyon olcsó. Másodszor, ellenáll a magas hőmérsékletnek, amely lehetővé teszi számos fém magas olvadáspontú öntésére. A homok készítéséhez a homok előállítását különböző módokon végezzük, a homok formájától függően. Ezek a homokformák fő típusai négyek:

- nyers homokforma;

- szárított homokforma;

- száraz homok formában;

- kémiailag keményedő homokos formában.

Nyers homokforma

A nyers homokok előállításához homok és víz formázó keveréket, valamint agyagot vagy más kötőanyagot használnak. Az ilyen formázóelegy tipikus összetétele 90% homokból, 3% vízből és 7% agyagból áll. A nyers homok formák a legolcsóbb és legelterjedtebbek.

Szárított homokformák

Gyártásba-szárított formában, mint nyers homokforma, amellett, hogy milyen speciális kötőanyagokat adnak, és a szerszámüreg felületet megszárítjuk egy égő vagy egy blowtorch, hogy fokozza a szilárdságot. Ezenkívül növelik az öntvények méreteinek és felületi minőségének pontosságát. A szárított homokformák drágábbak és fáradságosak, ezért csökkentik az öntvények termelékenységét.

Száraz homokos forma

Száraz homok formában a homok csak szerves kötőanyaggal keverhető. Ezt a szerszámot kemencében sütjük. A kész száraz homok formája nagy dimenziós pontosságot biztosít. A hátrányok a magasabb költségek és az alacsonyabb termelékenység.

Homokos formák kémiai keményítése

Ebben a homokformában a homokot folyékony gyantákkal keverik össze, és az öntőforma szobahőmérsékleten megszilárdul.

Az öntödei homok jellemzői

A homok minősége, amely a formák készítésére szolgál, nagymértékben befolyásolja az öntvény minőségét. A homok minőségi tulajdonságait öntőformák öntőanyagra vonatkozólag a következő öt fő jellemző határozza meg:

- szilárdság;

- gázáteresztő képesség;

- termikus stabilitás;

- lehívási képesség;

- ismételt felhasználás.

A homok azon tulajdonsága, hogy megtartsa a kívánt alakot.

Gázáteresztő képesség

A homok azon képessége, hogy áthaladjon az olvadt ömlesztett gázokon, amelyek megszilárdulnak. A nagy permeabilitás csökkentheti az öntvény porozitását, és az alacsony permeabilitás jobb felületminőséget eredményezhet. A gázáteresztés mértéke a homokrészecskék méretétől és alakjától függ.

Hőállóság

A homok képessége, hogy ellenálljon a sérülésnek, például repedésnek, az olvadt fém hő hatására.

Képesség levonni

A homok megszilárdulása során a homok megdagadhat vagy szorosabban összehúzódhat. Ha a homok nem süllyedett, az öntvény nem tudna szabadon megkötni a formában lévő méretekben, és ez repedezéshez vezetne.

Ismételt használat

A homok újraképződésének képessége a következő penészgombákban.