A nagyolvasztó folyamat - minden kohászati

Nyersanyagok - érc, zsugorodás, koksz, mészkő és - betöltése után a nagyolvasztó, merítés, ki vannak téve a szembejövő forró áramló redukáló gázok emelkedik a kandalló a torkán. A reakcióban nyersanyag gázok egy folyamatos változást a hőmérséklet, a kémiai összetétel és fizikai állapotban az anyag, és ennek megfelelően megváltoztatja a készítmény, a hőmérséklet és a gáznyomás.

Töltési anyag oszlopon mozgása által okozott égő koksz a fúvóka, kopás, köszörülés és anyagok megolvasztására, és a periodikus felszabadulását vas és salak.

anyagok sebesség csökkentésével a kemencében változhat mind horizontális szakasz, és a magassága: a legmagasabb sebesség - több kokszleégetéses zónák, érc része felelős, különösen az olvadék mozog sokkal gyorsabb (kb kétszer) koksz. A tartózkodási idő az anyag a kemencében általában 6-8 óra. és átlagos sebessége 2,5-3,5 m / óra. A felső része a kemence töltési sebesség 10 m / h, a középső része a tengely csökkenthető 5,4 m / h, és az alján (mielőtt a fúvóka) - legfeljebb 3,5 m / h.

Fokozatosan süllyed, betétanyagok belépnek a kemencébe, az oxidációs zónában, ahol a kokszleégetéses és részleges oxidációját az előzőleg alakított vas.

A hegyvidéki mozgása anyagok, különösen a koksz, összetett. Process kokszleégetéses a fúvókákon az oxidációs zónában, szerint a közölt hasonló nézet égő tüzelőanyag az ágyban.

Közel a szája a lándzsa reakció lép

C + O2 = CO2; # 916; F ° = -94.200 - 0,2 T.

Mivel a távolság a fúvóka növekvő intenzitással szén elgázosítás reakció lép fel:

CO2 + C = 2CO; # 916; F ° = 40.800-41,70 T

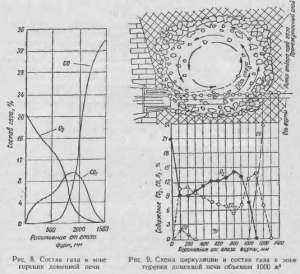

így megváltoztatja összetételét a gázfázis a lándzsák tengely (ábra. 8).

A legutóbbi jelentések, hasonló változás mintázata a gáz összetételét figyelhető meg néhány robbanás. A növekvő intenzitású olvasztására minőségileg változó jellege az égés. Mielőtt fúvókákon erőteljesen keringő koksz és gáz a gömb alakú üreg képződik a kilépő jet robbanás fúvókákon (ábra. 9). Gázosítása szén áramlás közben a közbenső réteg környező a gömb áramlás. Összetételének megváltoztatásával a gázt a lándzsa tengely ebben az esetben van egy némileg eltérő karaktert (ábra. 9), és az jellemzi, viszonylag csekély változás mellett az oxigén koncentrációját belsejében a cirkulációs zóna.

Elégésekor keletkező gázok vannak elosztva a keresztmetszete a kemence és mozgassa át az oszlopon a töltés anyagai a torok. Heterogenitása következtében utáni töltés anyagok és formák függően profilját a kemence gáz áramlási eloszlás szokásosan egyenletesebb a perifériás gázáramból.

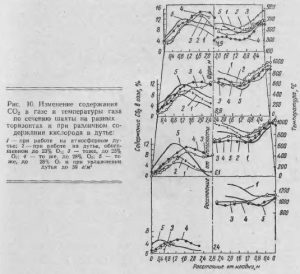

A tartózkodási idő a gázok a kemence 2-4 másodperc. A legmagasabb gáz helyén megfigyeltünk a lándzsa - a gőz (legfeljebb 32-64 m / sekmenshaya (22-24 m / sec) - a területet, hogy gőz -., Amikor áthalad a torok pillér betétanyagok fokozatosan csökken a nyomás és a hőmérséklet, valamint a gáz összetétele megváltozik ( ábra. 10.).

Differenciál gáznyomást a kemence megnövekedett nyomást a torok 0,7-0,75 ATM 1,1-1,2 atm. A maximális hőmérséklet 1800-1900 ° fejleszteni az égési zónában. A gáz hőmérséklete a kemence tetején az olvasztó nyersvasat általában 200-300 °, keresztmetszetében a kemence gáz hőmérséklete állandó - a kemence falai lényegesen magasabb (10. ábra).

Beállításával a kemence figyelhető egyenetlen eloszlása hőmérséklet, amely viseli S-alakú. A legkifejezettebb változás a hőmérséklet a felső és az alsó zóna, és viszonylag gyenge - a közepén. Az elmélet szerint a BI Kitaeva hasonló hőmérséklet-eloszlás jelenléte határozza meg a termikus zóna, amelyben hőcserélő gyakorlatilag teljes. Az alsó hőátadó zóna végbemegy nagyon aktívan és a gáz hőmérséklete gyorsan csökken, hogy a hőmérséklet a töltés; A középső zónában jelentős magasságban hőmérséklet-különbség kicsi, és ott szinte nincs hőcsere; a felső részben, amely fogad egy friss adag, a jelenléte egy nagy hőmérséklet-különbség a gáz és a hő a szakaszos folyamat meglehetősen gyorsan.

Összetétel a gázlándzsákon miatt betáplált keverék összetételét a nagyolvasztó. Magasabb távlatokat első gáz dúsított CO (legfeljebb 37-41%), majd a CO2. A változás a gáz összetételét (ábra. 10) eredményeként következik be a bomlási reakciók csökkentésére és olvadáspontú anyagok, főként mészkőből.

Összetételének megváltoztatásával a nyersanyag

Betöltése után a nagyolvasztó a nyersanyagok hatása alatt forró gázok higroszkópos nedvesség eltávozik, majd hidratációs vizet. Eltávolítása a hidratációs víz többnyire végződik 400-600 °.

Ahogy haladunk anyagok zónákban magasabb hőmérsékletű illó anyagokat távolítjuk el a koksz bomlanak karbonátok, néha jelen az ércben, és mészkő bomlik.

CaCO3 = CaO + CO2; # 916; F ° = 42.490-37,7 T.

Intenzív mészkő bomlás figyelhető feletti hőmérsékleten 900 °, amikor a felszabadult CO2 atmoszferikus nyomás feletti. Vége a terjeszkedés, főleg a nagyobb darabokat, a 1000-1100 ° C. Lebomláskor mészkő gyakran fordított 15% a teljes hőmennyiséget. Annak érdekében, hogy megőrizze a hő és a koksz fogyasztásra használt lágyított szinter erősen bázikus; míg a mészkő a robbanás a töltés szabályt.

Csökkentése vas-oxidok és más elemek

Az alapot a nagyolvasztó folyamatok tartalmazzák a csökkentését vas-. Csökkentése vas-oxidok szilárd állapotban körülményei között a nagyolvasztó elsősorban szén-monoxid és kisebb mértékben - hidrogénatom.

A modern elmélet csökkentése a fém-oxidok alapján halom szovjet tudósok AA Baykova, M. Pavlov, IA Sokolova és munkatársai.

A elvével összhangban az egymást követő átalakítási szerelt AA Baikov, csökkentése vas-oxidok zajlik lépéseket a legmagasabbtól a legalacsonyabb, míg a kialakulását a fémes vas.

Feletti hőmérsékleten 570 ° csökkentése vas-oxidok által a szén-monoxid szerint járunk az alábbi reakciókat, a továbbiakban reakciók „közvetett” Recovery:

3Fe2O3 + CO = 2Fe3O4 + CO2;

# 916; F ° = -7880 - 12,87 T;

Fe3O4 + CO = 3FeO + CO2;

# 916; F ° = 7.120-9,15 T;

FeO + CO = Fe + CO2;

# 916; F ° = - 5,80 + 5450 T;

Az alábbiakban 570 ° mágneses vas-oxidot redukáljuk fém vasat közvetlenül, megkerülve a második szakaszban.

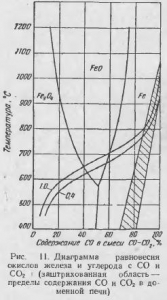

Egyensúlyi állapotban minden a fenti reakciók jellemzik az egyensúlyi állandó Kp = pCO2 / pCO, t. E meghatározott összetétele a gázfázis egy adott hőmérsékleten (11.). Recovery sikeresebb, mint a gazdagabb gázfázisú szén-monoxid tekintetében az egyensúlyi tartalmat.

A nagyolvasztó egy redukáló gázt a fázist az összes vas-oxidok [(pCO2 / PCO) dom.pechi <<(рСО2/рСО)равнов], поэтому на любом горизонте печи имеются благоприятные условия для восстановления окислов железа.

Szintén gázfázisú dúsított szén-monoxid, sikeres behajtás a vas-oxidok elősegíti a magas hőmérséklet, megfelelő gázáteresztő képességét a töltés, gondos előkészítés a nyersanyagok és egyéb tényezők.

A mechanizmus a csökkentése a vas- eljárás, az elmélet szerint Chufarova GI et al. Adszorpciója-autokatalitikus. A helyreállítási folyamat csökken három soros szakaszaiban adszorpciója a redukáló gáz felületén az oxid, a felületi reakció és az adszorbeált molekulák a redukálószer oxigénnel az oxid kristályrács, kíséretében kristály kémiai átalakítások és deszorpciós gáznemű reakciótermékek.

Körülményei között nagyolvasztó csökkentése vas-oxidok történik megfelelő sebességgel, és megkezdi a felső kemencében távlatokat. A vas-oxid kinyerjük 350-400 °, FegO4 - a tartományban 600-800 °. Recovery vas-oxid fordul elő még magasabb hőmérsékleteken, és mivel 950-1000 ° és nagyobb helyreállítási vas-oxid áramlásokkal foglalkozó forró koksz szén.

Az úgynevezett „közvetlen” hasznosítás

FeO + C = Fe + CO; # 916; F ° = 35350 - 35,9 T

fordul elő ténylegesen redukáló gázt - a szén-monoxid által generált kölcsönhatás

CO2 + C = 2CO; # 916; F ° = 40.800-41,70 T.

Így a közvetlen redukció következik egyidejűleg FeO redukciós reakciót a szén-monoxid és a kapott CO2 szén. A sebesség ennek a folyamatot főleg meghatározott sebességi szén elgázosítás reakció. A hőmérséklet csak a közvetlen redukciós zónában fekszik a fenti 1100-1200 °, ülepítő a Bosh és gőz.

Közvetlen hagyományos fajták az olvasztó vas csökken 40- 60% vasat. Csökkentése mértékű közvetlen csökkentése csökkenti a koksz fogyasztás.

Minden osztály a vas és különböző olvasztási körülmények léteznie kell egy optimális arányát közvetlen és közvetett helyreállítása. Hogy javítsa a műszaki és gazdasági paraméterek olvadás szükséges mértékének növelésére közvetett csökkenése érhető el gondos előkészítése alapanyagok és jobb elosztását gázok a kemence és egyéb tevékenységek, amelyek növelik a redukálható a díjat.

Emellett a szén-monoxid, a gázfázis a nagyolvasztó kis mennyiségű (1,6-2,6%) tartalmaz, erélyesebb redukálószert - hidrogénatom, ami felgyorsítja a csökkentését vas-.

Együtt a szabad vas-oxidokat az agglomerátumokban, érc és salak adunk a szakaszos, jellemzően vas-szilikát vegyületet. vas-szilikátok alakulnak ki a kohó és a kialakulása a salak. Recovery nehezebb vas ezen vegyületek; származik salakrészébe szén a Bosh és a vállát. Ezt a folyamatot segíti elő a mész hozzáadásával a töltés képződése miatt szilárd kalcium-szilikátok,

2FeO * SiO2 + 2C 2CaO + = 2Fe + 2CaO * SiO2 + 2CO;

# 916; F ° = + 51.700-76,5 T.

Amellett, hogy a vas a nagyolvasztó csökken egy bizonyos mennyiségű Si, Mn, P, és bizonyos esetekben, Cu, Ni, Cr, As és más elemeket. Ezek az elemek például oxidok vagy más vegyületek, vagy a behatoló anyag, vagy ezek be a töltés (például Mn), hogy megkapjuk a kívánt összetételű vas. Súly helyreállítási Ezen elemek függ az olvadási hőmérsékleti viszonyok, az erejét a-oxid elem, összetétele és tulajdonságai a salak, képződésének lehetőségét a megoldások a vassal és karbidok, és egyéb tényezők. Trudnovosstanovimye oxidok az MnO és a SiO2 visszanyert magas hőmérsékletű zóna (a Bosh és a kandalló) szén túlnyomórészt salak:

Amikor nyersvas olvasztása bevételt fémbetét 50-70% mangán nagyobb mennyiségben, mint ez csökken a olvadása magas mangán öntöttvas; kinyerjük a szilícium sokkal kisebb mennyiségű (25-35%), a legtöbb marad a salak. Foszfor szinte teljesen kinyerjük, és át a vas csak a kohászat ferrofoszfor 5-12% P bemegy a salak. foszfor hasznosítás közvetlen az alsó tengely távlatokat és párolt reakciójával

(CaO) 3 * P2O6 + 5C = CJSIC + 2P + 5co

2 / 5P2O5 + 2C = 4 / 5P + 2CO; # 916; F ° = 94.600-91,27 T.

A többi elem a nagyolvasztó jelenlétében őket a nyersanyag majdnem teljesen kinyerjük a réz, nikkel, kobalt és a legtöbb a króm.

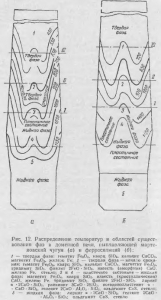

A formáció a vas és salak

Ore redukciós folyamat csúcspontja a kialakulását a fémes vas. A részecskék a redukált vasérc, vagy különálló darabként agglomerátum alaposan összekeverjük a hulladék kőzet, hogy a szivacs formájában. Fokozatosan csökken, ki vannak téve a redukáló gáz egyre magas hőmérsékleten. Fémes vas cementált és meddőkőzet, kölcsönhatásba nem redukált vas-oxidok és a mangán, valamint a mész, képezi az elsődleges salak (12.). Karbonálás szilárd vas, Úgy látszik, ez alapján a reakciók:

2CO = CO2 H-C; # 916; F ° = - 40800 + 41,77 „;

3Fey + C = Fesc; # 916; F ° = 2.475-2,43 T;

3Fey + 2CO = Fe3C + CO2; # 916; F ° = - 38325 + 39,27 T.

Ahhoz, hogy meghatározza az optimális mennyiségét bázisok a salak olvasztására vas koksz különböző minőségű alkalmazunk képletű AN Ramm

A legfontosabb fizikai tulajdonságai a salak olvadáspontja és viszkozitási olvadó salak van egy olvadási hőmérséklete 1250-1300 °, tűzálló - a 1540 °. A viszkozitás a salak olvadék koksz 1500 ° PZ 2-10. A legtöbb nagy toxinok folyadék, azok, amelyekben az arány SiO2 + Al2O3 / CaO, az egységhez közeli.

Kén bevezetjük a nagyolvasztó főleg koksz és kisebb mértékben - az érc és a mészkő. A töltés a nagyolvasztó tartalmaz mintegy 9,8 kg kén per 1 tonna nyersvas. Az égés során a kén oxidálódik koksz képződik SO2 és H2S részben visszanyert szén a kén gőz. Egy kis része a kén gőz magával ragadta a gáz, a legtöbb fém válik. Vas kén úgy távoiítjuk el, a salak elsősorban reakciót a nagyolvasztó kandalló

FeS + CaO = CaS + FeO; # 916; F ° = - 430 - 0,16 T

FeO + C (Si, Mn) = Fe + CO (SiO2, MnO)

Vnedomennaya kéntelenítő

Felszabadulás után a nagyolvasztó egy öntőüst és öntött alacsonyabb keverő hőmérsékleten van egy részleges kén eltávolítását származó exoterm reakció

FeS + Mn = Fe + MnS; # 916; F ° = - 35010 + 8,46 T

A mértéke kéntelenítés mangán kis és függ a kezdeti mangántartalom és kén a vas. Ezért igénybe más, hatékonyabb kéntelenítő módszerek kanál például feldolgozásához vas alkálifém- marónátron és sósav kalcinált. Működés végezzük, általában a forró-fém üst. Kéntelenítés szóda miatt előfordul, hogy kialakulását a teljes reakció Na2S

FeS + Na2CO3 + 2C = Na2S + Fe + 3SO

A mértéke desulfurization lehet 70-90%. Bár ez a módszer széles körben elterjedt, a kényelmetlenséget alkalmazási alkálifém nagy kopását tűzálló, csökkentett folyamat hatékonyságát a késlekedés eltávolítása szóda és más hátrányok korlátozzák annak továbbfejlesztését.

A kéntelenítés is alkalmazni szilárd kalcium-alapú reagensek -. Égetett mész, mészkő, kalcium-karbid, kalcium-ciánamid, stb alapján ennek a módszernek, a reakció a

FeS + CaO = CaS + FeO