Vízsugaras vágás - az

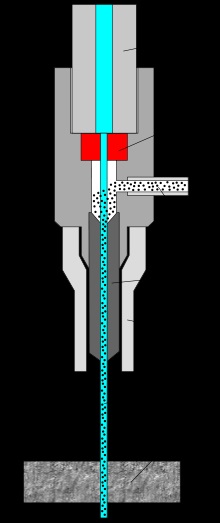

A rendszer telepítésének vízsugaras vágás. 1 - vízellátás nagy nyomás alatt, 2 - Fúvóka 3 - etetés egy csiszolóanyag, 4 - mixer, 5 - egy házat 6 - vágás jet, 7 - a vágandó anyagra.

Az első próbálkozások, hogy egy vízsugár az iparban végeztük 30 éves a huszadik század amerikai és szovjet mérnökök kő mélyedések érc és szén. Egy komoly lendületet a fejlődés vízsugaras vágás technológia nagy nyomás alatt szolgált, hogy felhasználják a repülőgépek és űrkutatásban.

Végén 1960 - es években az amerikai repülőgép-gyártó úgy döntött, vízsugaras vágógép feldolgozásához összetett szál anyagok és méhsejt rétegek. Ezek az anyagok különösen érzékenyek a magas hőmérséklet és a nyomás.

A technológia a vízsugaras vágás anyagok (GAR) óta létezik több mint 40 éve. A történet a technológia gyökerei a 50-es években a múlt században. A legaktívabb kutatás ezen a területen végeztek a Szovjetunió és az USA-ban. A úttörő használata fúvókák nagynyomású vágás kemény anyagok alkalmazottja lett, most a feje az amerikai Corporation Flow International Corporation, Mohamed hasis. 1979-ben során kísérleti munka, azt javasolta, hogy adjunk egy patak csiszoló homok, így a vágási tulajdonságait nőtt többször át. 1980-ban ez volt a célja, és elindította az első prototípus a vízsugaras gép, és 1983-ban költözött a Flow sorozatgyártása berendezések és alkatrészek GAR. A vágási folyamat eredményeként következik be a kitettség erozív vízsugár anyagot szilárd abrazív részecskék, szállítjuk nagy nyomás alatt. A mai napig, a technológia a GAR jogok közül a legdinamikusabb módjai anyagok vágására és kemény versenyre olyan hagyományos technológiák, mint a lézer és plazmavágó, és megmunkálás. Vízsugaras patak fizikai jellemzőik ideális vágószerszám kopásmente-. jet átmérő: 0,5 - 1,5 mm (attól függően, hogy milyen típusú fúvóka és a keverőcső), miáltal a hulladék anyagot a kezelendő minimális vágás lehet kezdeni bármely pontján egy kontúr a komplexitás. Hiánya termikus és mechanikus (deformálódó) hatások - egy adu GAR miáltal kezdeti fizikai-mechanikai jellemzői a kezelt anyag változatlan marad. Vízsugaras vágás folyamat ökológiailag tiszta és teljesen tűzálló, mivel teljesen kizárja annak lehetőségét, égő / olvadó anyag és a kialakulását a káros gőzök. Bizonyos típusú anyagok - kerámiák, kompozitok, réteges és méhsejt szerkezetek - nincsenek technológiát, alternatív GAR. Hatásos az a tartomány, feldolgozott és vastagság - 0,1 mm - 300 mm nagyobb, ami a gép vízsugaras vágás gyakran létfontosságú eszköz az olyan területeken, mint a mérnöki, szerszámgyártás, repülőgépipar, termékek gyártása védelmi és közlekedési ipar, tervezése . Jelenleg több mint 45 országban, köztük Magyarországon is hibátlanul működik, több mint 10 000 waterjets Flow, talált azok alkalmazása a repülőgépipar, az autóipar és a fémiparban, feldolgozása kő, üveg, műanyag, kompozit anyagok, valamint papír és élelmiszeriparban. Ez körülbelül 60% -a világpiacon vízsugaras berendezések.

Leírás vízsugaras vágási technológia

A technológia alapja az az elv, vízsugaras vágás eróziós hatást keverék és a nagy sebességű vízsugár durva koptató szemcsék egy a kezelendő anyag. A fizikai lényege vízsugaras vágás mechanizmus eltekintve az üreg és a hamu szemcsés anyag vágási sebesség stream a szilárd fázisú részecskék. Stabilitás és a hatásosság lejárati kétfázisú jet hatása (abrazív és víz) vannak ellátva egy optimális választás számos vágási paraméterek, beleértve a nyomás és áramlási sebesség. és az áramlási sebesség és a méret a koptató szemcsék.

Előnyei vízsugaras vágás

- nincs termikus hatása az anyagra (a hőmérséklet a vágási zónában 60-90ºS);

- lényegesen kevesebb veszteség az anyag;

- sokféle anyagból és vastagságú vágott (150-300 mm vagy több);

- Nagy hatékonyságú vágása lapanyag a vastagsága nagyobb, mint 8 mm;

- nem égő ötvözőelemek a ötvözött acélok és ötvözetek;

- nincs olvadási vagy égő az anyag a széleken a kezelt részek és a környező terület;

- annak lehetőségét, hogy vágás vékony anyagból egy csomagban több rétegből a termelékenység növelése, többek között nem csökkenti az üresjárati stroke vágófej;

- tele a tűz és robbanás biztonsági eljárás;

- ökológiai tisztaság és a károsító gázok kibocsátási;

- magas minőségű vágott (él érdessége Ra 1,6);

Összehasonlítása technológiák plazma, lézer és vízsugaras vágás

Lézeres vágás egyik high-tech módszerek vágással különböző lap anyagok. Az elv a technológia: lézersugár, összegyűjtése felületén a kezelt anyag, felmelegíti azt, amíg elkezd párologni. A teljesítmény a lézersugár függően állítjuk a vágandó anyag.

Plazmavágó technika alapja a levegő használata plazmaív DC közvetlen cselekvés. ÖSSZEFOGLALÁS plazma vágási folyamat abból áll, hogy a helyi megolvadás és fúj a megolvadt anyag a kivágott üreg.

Az egyik fő jellemzői a plazma vágás a maximális vastagsága a vágott anyag. A műszaki jellemzőit a plazmavágó berendezés, ez az érték általában adott szénacél. A vastagsága a vágott anyag jelentősen befolyásolja a hővezető. Ezért, például a réz, a maximális vastagsága a fém, hogy vágott csökken mintegy 30%, szemben a fenti üzemi vastagsága.

Plazmavágó egy másik fontos jellemzője - a vágási sebesség, amely jelentős hatással van a minőségre. Amikor az alacsony plazma gáz sebessége fogyasztott hatékonyan, így a képződését salak alsó oldalán a szövet. Emelt plazma ív vágási sebesség ingadozik, mert amit a vágási vonal fordul hullámos. Ebben az esetben a salak is keletkezik, melynek szétválasztása nehéz.

Ha összehasonlítjuk a vízsugaras technológia alternatív vágási technikákat (lézer és plazma), a legnyilvánvalóbb előnye a sokoldalúság a technológia.

Hátránya ennek a technológiának

- Kellően nagy sebességű vágó acéllemezből;

- A korlátozott források az egyes komponensek és a vágófej.

- A magas költségek csiszoló (fogyóeszközök)

vágott anyagok

Segítségével a vízsugaras vágás jet lehet gyakorlatilag bármilyen anyag:

- színesfémek és ötvözetek;

- nehéz ötvözött acél és ötvözetei (ideértve a rozsdamentes acél és szuperötvözetek);

- nemvas fémek és ötvözetek (réz, nikkel, alumínium, magnézium, titán és ezek ötvözetei);

- kompozit anyagok;

- kerámiai anyagok (kerámia, csempe);

- természetes és mesterséges kövek (gránit, márvány, stb ...);

- üveg és kompozit üveg (rétegelt üveg, golyóálló üveg, megerősített üveg, üvegszál, stb ...);

- porózus és az átlátszó anyagok;

- mobil és szendvicsszerkezetek;

- beton és vasbeton.

Puha anyagok vágása, például poliuretán. hab és más habok, műanyag. bőr, karton, szövet, stb .. o. adagolását csak vízsugárral hozzáadása nélkül koptató. Azt is használják az élelmiszer-ágazatban, a vágás és adagoló étel.