Hengerek és hengeres bélések dugattyúja

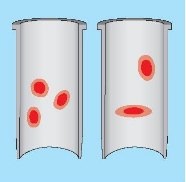

Huzalos repedések

A repedések többnyire függőleges irányban haladnak. Ez részben a száraz bélésekre is vonatkozik, a viszonylag kis falvastagság miatt.

Az ilyen esetek repedéseit gyakran a helytelen kezelés (ütésterhelés) okozza. Még akkor is, ha a védőburkolat károsodása nem azonnal látható, egy mikrotörzs vagy horony elszaporodhat a motor következő működésében, és ezáltal a motor meghibásodásához. Amint azt korábban már leírtuk, a sérült vállperem vagy a hüvely és a hengerblokk közötti szennyeződés is okozhat ilyen károsodást. Ha a gallér hibás támasztógyűrűje hosszirányú repedéseket okoz, akkor hosszirányú repedésekkel együtt gyakran észlelik a keresztirányú repedéseket.

A károsodás lehetséges okai

• Az ujjak szállításának vagy javításának nem megfelelő vagy gondatlan kezelése, valamint a hozzá tartozó repedések vagy bemetszések.

• idegen testek érintkező vagy tömítő felületek alatt

• a gallér hibás alátámasztása (lásd még a 3.10.1. Pontot: "A hengerbélésen lévő gallér kitörése").

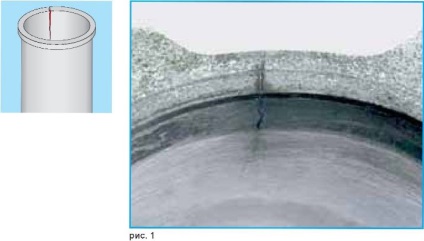

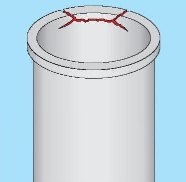

A hengeres betét törött gallérja

A hengerbélésen a hüvely teljes vállát teljesen felszakítják (1. ábra). A gallér szakadása a hüvely gallérjának alsó széle mélységében kezdődik, és kb. 30 ° felfelé.

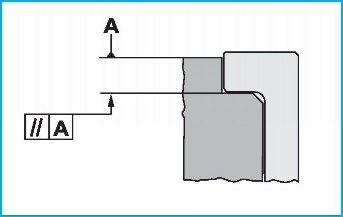

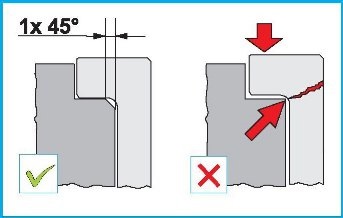

Az ilyen károsodást olyan rossz hajlítási pillanatok okozzák, amelyek rossz minőségű összeszerelésben (szennyeződés és alakhibák) jelentkeznek. Az ilyen bontásokhoz vezető okok eltérőek. A legtöbb esetben a hengerfej nyakörvét a hengerfej meghúzása közben megnyomják. Az új generáció motorok teherautók az injekció „egység befecskendező rendszer” vagy „közös nagynyomású cső” a motor terhelése, blokk több következtében növekszik a magasabb nyomású égési miatt konstruktív használata az ilyen nagyon erős acél hengerfejtömítésének hengerek esetén, nagy futás után, a forgattyúház hátrahúzódhat a hüvely gallérjának támasztóterületén. A támasztófelület deformációja nem mutatható ki vizuálisan segédeszköz nélkül. Egy egyszerű módszer az ellenirányításhoz a szempillaspirál használata. A szempillaspirál nagyon vékonyan van felhordva a patron béléscsapágy felületén a forgattyúházon. Ezután helyezze be az új hüvelyt tömítések nélkül, és nyomja be a hüvelyt a nyeregébe. Ezután húzza ki ismét a hüvelyt. A hüvely alátámasztó felületét egyenletesen borítja a tinta a kerület mentén. Ha a felület részei nem érintkeznek a festékkel, akkor a bélés nyeregét módosítani kell. Ez a finomítás a legjobban egy álló fúrógépen vagy hordozható eszközön végezhető el a hüvely gallérjának megmunkálásához (lásd a függeléket a szerszámmal). Csak így biztosítja a síkpárhuzamosságot a forgattyúház felületével (2. ábra)

A károsodás lehetséges okai

• Az előírt tömítéseket nem használták fel (a többi gyártó tömítése kissé eltérő alakú és különböző átmérőjű).

• A motorgyártó által meghatározott meghúzási nyomatékok és szögek nem voltak megfigyelhetők.

• A tok nyeregét a forgattyúházban nem tisztították meg a szennyeződéstől.

• A gyöngytartó keresztmetszete és / vagy síksága nem volt megadva (2. ábra és 5. ábra).

• Ha a hüvely gallérja nem haladja túl a henger tömített felületét az előírt méretre (B), vagy ha ennél kissé mélyebb is (6. ábra), a nyakörv nem szorít erősen a szelepüléshez a szerelés során. Ha a motor fut, ez a henger mozgásának mozgását is okozhatja. Az erőfeszítés folytonossága miatt a hüvely gallérja elszakad. Ha a bélés vállának támasztékát finomítani kell a motorjavítás során, akkor lehetőség nyílik arra, hogy a kompenzáló alátéteket acélból vagy nagyobb burkolatokkal helyezze el, hogy biztosítsa a bélés megfelelő kitágítását a henger felületéhez képest. A gallér nagyobb méretű hüvelyét előnyben kell részesíteni a kompenzáló alátétekkel szemben, mert ez technikailag nagyobb stabilitást eredményez.

Kavitáció a hengerbéléseken

A vízzáró zónában lévő nedves hengeres bélés kifejezett kavitációval rendelkezik. Olyan mértékben ér el, hogy már van egy lyuk a henger belső üregében.

A kavitáció elsősorban a dugattyú lengése síkjában jelenik meg (a betöltött oldalon vagy a kirakott oldalon), a hengerfal rezgései okozzák. A nagyfrekvenciás rezgéseket az égési nyomás okozza, a dugattyú oldalirányú erõi és a dugattyú az alsó és a felsõ halál középpontja között egyensúlyba hozható. Ha a hűtővíz többé nem ismételheti meg a hengerfal rezgését, a vízfilm röviden felemelkedik a hengerbélésről. Az eredményül kapott nyomás zónában olyan gőz buborékok alakulnak ki, amelyek a henger falának fordított állapotában rendkívül nagy sebességgel összeomlanak (implozion). A buborékok által elmozduló víz a henger felületét ütés közben csapja le. Az ütőenergia hatására a legkisebb részecskék a henger felületéről származnak. Idővel, ennek eredményeképpen igazi lyukak képződnek (elmosódnak). A kavitáció egyik jellemzője abban rejlik, hogy a lyukak befelé bővülnek (3. ábra), és ennek következtében üregek alakulnak ki az anyagban, innen végső soron a kavitáció nevét is figyelembe veszik.

A károsodás lehetséges okai

• A megfelelő dugattyú-távolság nem figyelhető meg (a már működő dugattyúk újratelepítése

vagy túl nagy méretű palackok)

• A ház burkolatának gyenge vagy pontatlan illeszkedése.

• Nincs előírt antifagyvédelmi adalék vagy korrózióvédő adalék. A korrózióvédő szer olyan gátlókat tartalmaz, amelyek meggátolják a habképződést. Ezek az inhibitorok azonban idővel elveszítik hatásukat. Ezért a korrózióvédő szert 2 évente kell cserélni, és a helyes keverési arányt kell biztosítani.

• Nem megfelelő hűtőanyagok, például sós víz (tengeri víz), agresszív vagy savas víz vagy egyéb folyadékok használata.

• Nincs elegendő túlnyomás a hűtőrendszerben. A radiátor szükséges túlnyomásának nem biztosított a nem megfelelő radiátorborítás miatt (elégtelen tömítés a hibás biztonsági szelep miatt) vagy a hűtőrendszer szivárgása. A megfelelő túlnyomással a hűtőrendszerben a hűtőközeg forráspontja magasabb, mint a légköri nyomásnál. A túlzott nyomás a hűtőrendszerben nem tudja kiküszöbölni a gőz buborékok képződésének okait, de mindenképpen megakadályozza a buborékok kialakulását.

• A motor üzemi hőmérséklete túl alacsony: ha a motor bizonyos üzemi körülmények között vagy a termosztáthibák miatt nem éri el a normál működési hőmérsékletet, akkor a hűtőrendszer nem tud túlnyomást okozni a hűtőközeg hőtágulásának következtében. A túl alacsony üzemi hőmérséklet miatt a dugattyúk nem rendelkeznek megfelelő hőtágulással. Működnek nagyobb dugattyú-távolsággal. Mindkettő hozzájárul a buborékok kialakulásához és így a kavitációhoz.

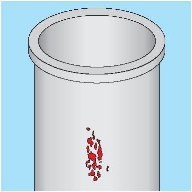

A henger egyenetlen kopása

henger furatok jelei a szabálytalan kopás külön fényes polírozott ülések (ábra. 2> A dugattyú nincs kopás vagy helyeken kopással. Engine elveszíti olaj pontok a közös, különösen azonban a radiális tömítő gyűrűk, hogy a tengely. ábrán. Az 1. tisztán látható korrózió a hüvely külső kerületén, amely a hengerbe való beépítés után a henger nem kerekségét okozta

A csúszó felületnek a henger munkafelületein kialakuló nem egyenletes tükröződése mindig a henger ferdereinek jele. A túlságosan nedves vagy száraz hengeres bélések közvetlenül az összeszerelés után elfordulhatnak. A dugattyúgyűrűk nem tudják tökéletesen lezárni a henger egyensúlyi állapotát az olajjal vagy az égésgázokkal szemben. Az olaj áthalad a dugattyúgyűrűkön, belép az égéskamrába, és égett. A dugattyú mögött nagy térfogatban áramló égési gázok hatására a forgattyúházban lévő nyomás is növekszik. Ez a túlnyomás olajveszteséget eredményez különféle motorcsatlakozásoknál, különösen a radiális tengely tömítőgyűrűknél. Ezenkívül az olajat a szelepvezetőn keresztül a szívó- és kipufogócsövekre kényszerítik, a motor szívja és égeti vagy eldobja.

A károsodás lehetséges okai

• A hengerfej csavarjainak egyenetlen vagy helytelen meghúzása

• a hengerblokk és a hengerfej nem lapos végfelületei.

• a hengerfej csavarjainak szennyezett vagy torzított menetét

• helytelen vagy hibás hengerfej tömítések.

• A gallér hibás támasztékát a forgattyúházban, a véletlenszerű vállnyúlást és az alsó vezetőgerenda ferdedését és / vagy kopását okozhatja.

• A gallér túl gyenge vagy túl merev ahhoz, hogy illeszkedjen a forgattyúházba (száraz palackban).

• A forgattyúház alsó nyílásaiban a száraz burkolatokban gyakran jelentős mértékű egyenetlen a működés a érintkezési korrózió miatt (korrózió a leszállásban, 1. ábra). Ebben az esetben a hengerfuratot alaposan meg kell tisztítani. Ha ez a tisztítás önmagában nem ígéretes sikerrel jár, meg kell finomítani az alaphenger lyukakat, majd a hengeres béléseket túlméretezett külső mérettel kell felszerelni. Ezeknek a nagyon vékonyfalú ujjaknak a teljes hosszúságú lyukon és a teljes kerület mentén kell lenniük. Ha ez nem így van, akkor az ujjak deformálódtak már az alaplyukba való belépéskor, még inkább a motor működésében. A száraz palackokban a palackok megkülönböztetik a "Pressfit" és a "Slipfit" teljesítményét. A "Pressfit" hüvelyek a motor hengerblokkjába nyomódnak, utána pedig egy másik fúrt és megmunkálást kell végezni. A Slipfit hüvelyek teljesen feldolgozottak, csak az alaplyukba vannak behelyezve. Mivel a rés, amely továbbra is a patronok «Slipfit» között a hüvely és a bázis a hengerfurat, ez kerül végrehajtásra ellentétben a teljesítménye «Pressfit» többet problémákat okoz eltolódás és a korrózió.

A hajtóművek hajlékonyak a hengerfej felerősítésekor. Ha az ilyen fúrólyukak fúrását és hegesztését a szokásos módon végzik, akkor a későbbi műveletek során a torzulások okozhatnak problémákat.

a hengerblokkba fúrt hengerekkel ellátott hüvely nélküli palackok blokkjaiban javasoljuk, hogy a hengerpalást feldolgozza a nyomólemezt a hengerblokk véglapjára. Ez a nyomólemez ugyanazokkal a lyukakkal rendelkezik, mint a hengerblokk, kivéve a vízcsatornákat, vastagsága több centiméter. A csavarozásnak és a hengerfej csavarok meghúzási nyomatékának megfelelő meghúzásnak köszönhetően a hengerfej megmunkálásakor a hengerfej behelyezéséhez feszültségfeltételek jönnek létre. A hengeres furatoknál a fejtámla meghúzása során előforduló eltolódást ezért bizonyos formában hozták létre, és figyelembe veszik a megmunkálás során. Ez biztosítja (ha megfelelően feldolgozott) a hengeres furat maximális kerekségét és hengerességét a motor későbbi működtetése során

Ragyogó helyek a henger felső zónájában

A henger munkafelülete felsőrészében fémes ülésekkel rendelkezik, amelyek fényes fényűek, és amelyeken a honosítási szerkezet eltűnt (1 + 2. Ábra). A dugattyúnak nincs jelentős kopási jelzése. A motor nagyobb olajfogyasztással rendelkezik.

Ilyen típusú kopás akkor jelentkezik, amikor a dugattyú hőhegesztése során szilárd olaj lerakódások keletkeznek az el nem égett olaj és égésmaradékok következtében (3. Ez a lerakódás csiszoló hatású, és a munkában a palack felsõ és lefelé és átrendezõdésébõl a palack felsõ részében fokozott kopás következik be. Fokozott olajat fogyasztásra nem okozott a ragyogó néha, mivel a henger által eredményeként polírozó lényegében elveszti kerek alakú, és a dugattyúgyűrűk és továbbra is betöltse tömítési funkciót. Kenőanyag henger szintén nem csökken, mert annak ellenére, a hónoló szerkezet elvesztését nyitott grafit szemes vsetaki hengerpalást egy elegendő mennyiségű olaj. Az ilyen károsodások felmérése során fontos, hogy ebben az esetben a fényes foltok csak olyan helyeken jelennek meg a hengerben, amelyek érintkezésbe kerülnek a hőszalaggal olajos iszappal. Ha süt a hely, ott más helyeken, ahol a láng zóna nem felel meg, az ok valószínűleg csatlakozik a henger ferde (point „3.10.4 Az egyenetlen henger kopás”) a túlfolyó üzemanyag (3.11.3 Wear dugattyúk, dugattyúgyűrűk és hengerek túltöltés ") vagy szennyeződés (" 3.11.2 A dugattyúk, a dugattyúgyűrűk és a palackok szennyeződése miatt ").

A károsodás lehetséges okai

• Ha a turbófeltöltő hibái miatt túl sok motorolaj van az égéstérben, a motor szellőztető rendszerében nincs elég olajleválasztás, a szeleprúd hibás tömítései stb.

• A forgattyúházban fellépő túlzott nyomás a forgattyúházba jutó nagy mennyiségű gáz miatt az égéstérből vagy a forgattyúház szellőztető szelepe miatt.

• A henger elégtelen végső kezelése és ennek következtében megnövekedett olajkiömlés az égéstérbe (lásd még a 3.11.3. Pontot. A dugattyúgyűrűk használata rövid idő után a motorjavítás után).

• Nem engedélyezett motorolajok vagy rossz minőségű motorolajok használata.

Hidraulikus sokk miatt

A hüvelyben nagy repedés van a felső zónában, és a munkaterületen megrepedt (1. és 2. ábra). A megfelelő dugattyú a nyomóoldalon és a kirakott oldalon is pontozott. A dugattyú alján, a zónában, ahol a rúd rángatója van, megjelenik egy mélyedés (3.

A hengert hidraulikus ütések hatására üzembe helyezték. A folyadék nagy nyomása megtörte a hüvelyt, és a dugattyú alján lerakódott. Ennek eredményeképpen a dugattyú anyag kifelé nyúlik, ami a zónában lévő rés éles csökkenését eredményezte, valamint a dugattyú mindkét oldalán és a hüvellyel szemben.

Már nem lehet megállapítani, hogy hidraulikus sokk történt-e a motor működése vagy indításkor.

A károsodás lehetséges okai

• A víz véletlen felszívódása, ha vízzel, tócsákkal vagy alacsony vízzel mozog, vagy a nagy mennyiségű víz beáramlása miatt az elhaladó vagy előre haladt autók kifröccsenése miatt.

• a henger feltöltése vízzel, ha a motor nem működik a hengerfej szivárgó tömítése vagy a szerkezeti elemek repedése miatt.

• a henger feltöltése üzemanyaggal, ha a motor nem működik szivárgó befecskendezők miatt. A befecskendező rendszerben lévő maradéknyomás a szivárgó fúvókán keresztül a hengerbe kerül. Ebben és az előző esetben az ismertetett kár bekövetkezésekor jelentkezik.