Porfestés, hogyan kell csinálni

Porfesték. History.

Porfesték. History.

A huszadik század közepétől kezdődött a porfesték eredetének története. A technológusoknak szembe kellett nézniük a festészet költségeinek csökkentésével és a környezetkárosodás csökkentésével. Ezeknek a feladatoknak a megoldása volt a porfestés technológiája. Így mind a gazdasági tényezők, mind pedig a környezetvédelem iránti megnövekedett követelmények hozzájárultak a festészeti technológiák fejlődéséhez. Azonban az utolsó értéket nem a bevonat minősége és a festendő felületek megjelenése határozta meg.

Ezeknek a követelményeknek a teljesítése újfajta védőbevonat - porfesték megjelenését eredményezte.

A huszadik század ötvenes évében Németország adta ki az első szabadalmakat a porfestéstechnika alkalmazásához. Az 1960-as években az elektrosztatikus porszórást és a porbevonatokat különböző bázisokon használták fel. Az első, porfesték gyártására szolgáló gyár a 70-es évek elején, az USA-ban épült. Napjainkban a porfestéket egyre inkább felszíni védelemre használják. A porbevonatok aránya a teljes mennyiség 60-70% -a.

Porfestés technológia

Ezt a technológiát fémpor festéshez használják. Meg tudjuk különböztetni a technológiai folyamatot alkotó szakaszokat:

- A felület előkészítése festéshez;

- Porszórt felületkezelés speciális kamrában;

- A bevonat polimerizálása a kemencében.

Nézzük részletesen a porfestés technológiájának szakaszait.

Mint minden más festési módszer esetében, az első lépés a felszín előkészítése. Óvatosan tisztítsa meg a rozsda, por és más szennyeződések felületét. Ezután a felületet fehér szeszesitalokkal vagy speciális megoldással zsírtalanítják. Nagy felület esetén homokfúvás használható.

A poralakú bevonatok élettartamának meghosszabbítása érdekében a festés előtt vasfoszfáttal vagy cinktartalmú oldatokkal kezeljük. Ezt az eljárást foszfatálásnak nevezik, amelyet öntöttvas és acél felületek bevonására használnak. Az alumínium felületekhez anódosítást és krómot használnak.

A foszfátozás 2-3 alkalommal javítja a festék tapadását a felületre, következésképpen a por nagyobb sűrűséggel tapad és a festék szilárdabb marad, a bevonat hosszabb ideig tart.

A második lépés a por porlasztása az előkészített felületre. Ehhez porfestéshez használt berendezést használnak, speciális kamerát használnak. Két fő rendszerből áll:

levegőszűrő rendszer és porkiemelő rendszer (visszanyerő). Mielőtt a bevonat felületére kerülne, a por villamosított. A bevonandó felületnek ellentétes töltése van, és a mágneses tér hatása alatt a por tapad. A nem tapadó por összegyűjtése, szűrése és újra felhasználása.

A harmadik lépés a por polimerizációja. Ez a kemencében 15-20 percig és 150-200 ° C hőmérsékleten történik. A por kiváló minőségű bevonatba olvad.

A porfestés technológiájának előnyei és hátrányai.

Meghatározni a porfestés technológiájának erősségeit és gyengeségeit. a hagyományos bevonattal kell összehasonlítani folyékony festékekkel.

A porfesték technológiai előnyei.

- A porfesték nem igényel oldószert, ami csökkenti a festék elkészítési idejét.

- Ne festse fel a festett felületeket.

- A veszteségek csak 2 - 4% -os visszanyerés miatt keletkeztek. Folyékony festékek esetében nagyobb nagyságrendű.

- Képesség a bevonat vastagságának szabályozására.

A porfesték működési előnyei.

- A bevonat egyenletesebb, a megállapított vastagság.

- Tartósabb és tartósabb.

Hátrányai.

- A por magas polimerizációs hőmérséklete miatt a fa és műanyag felületek nem festhetők.

- A bevont felület méreteit a polimerizációs kamra mérete korlátozza.

Sokan közülük belefáradt a rossz minőségű háztartási kémia.

Az olvasók is tetszenek

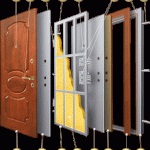

- Páncélozott ajtó a nitro-zománc számára

- Ajtók grafitfestése

- Dekoratív ajtó bélés

- Acél ajtók építése