A forrázás fajtái nagy mennyiségben forrásban vannak

A forrázás fajtái nagy mennyiségben forrásban vannak

A forrási folyamatok ilyen típusúak, ha a hőátadó felület viszonylag nagy mennyiségű fixált folyadékba merül. A folyadék keveredése csak a természetes konvekció és a buborékok mozgása miatt következik be. Például a víz forrása egy normál serpenyőben vagy forró drótháló felületén felforrósodik egy folyadékba, ezért ilyen eszközt gyakran használnak a forrási folyamat nagy térfogatban való tanulmányozására.

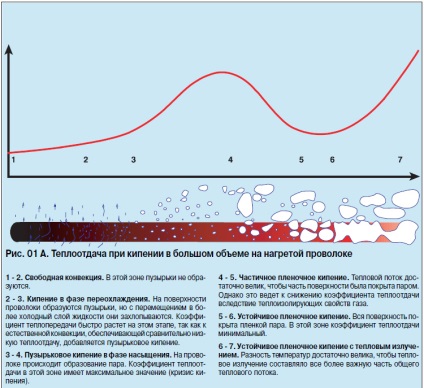

Az 1. ábrán. Az 1A. Ábra mutatja a hőáram változását a forró drótból, mivel a vezeték és a folyadék közötti hőmérsékletkülönbség nő. Ebből a grafikonból következik, hogy a hőcserélőt úgy kell megtervezni, hogy a forráspont közel legyen a 4. ponthoz, vagyis a maximális hőáramlásig. Ezt a pontot általában forrási válságnak nevezik. A hőátadás fő mechanizmusa ebben a zónában a buborék forrása.

A buborékok kialakulása nem a folyadékban, hanem a hőátadás felszínén a párolgás aktív központjában kezdődik. Ez annak köszönhető, hogy ahhoz, hogy a buborék a felületi feszítőerők hatása ellen megakadályozható legyen, akkor egy sokkal nagyobb túlmelegedés szükséges szabad buborék esetén, mint a párolgás középpontjához csatlakoztatott buborék esetében. A felületi feszültség növeli a szabad buborékban lévő nyomást, aminek következtében a gőz kondenzálódik és a buborék összeomlik.

A párolgás központjai lehetnek molekulák nagy energiájú csoportjai, idegen szennyeződések által okozott üregek, szennyezés, helyi deformációk és feszültségek stb. Valószínűleg a párolgás legjobb centruma kúpos depresszió lehet a felületen.

A párolgási centrumok száma, valamint a buborékok képződésének intenzitása függ a felületi tulajdonságoktól, a hőáramtól, a nyomástól és a folyadék fizikai tulajdonságaitól. Általánosságban elmondható, hogy egy durva felület, például a korrodált acél nagyobb hőátadási együtthatót ad, mint egy sima felület, például üveg vagy különösen teflon. A felületkezelés különféle módszereit vizsgálták a gőzlerakó központok számának, és ennek megfelelően a hőátadási tényezőnek a növelése érdekében. Ez lehet rozsdamentes acéllemez homokszórás, vagy olvadt réz vagy más fémek rozsdamentes acél felületére történő permetezése.

Kezdetben a hatás jelentős, de idővel, rendszerint a jellemzők romlanak, valószínűleg a szennyezés miatt, ami kikapcsolja a párolgási központokat. A párologtatók jellemzői során bekövetkezett változások bizonyos esetekben a felületi minőség változásai miatt következnek be. Egy vékony olajfilm a felületet simává teheti, és ezzel csökkentheti a hőátadási együtthatót (ezzel egyidejűleg növelve a szennyezést). A rendszer mechanikai kopása során keletkező részecskék lerakódása növelheti a párolgási centrumok számát, és ezáltal javíthatja a hőátadási együtthatót.

A hűtőközegben feloldott olaj növelheti a hőátadási tényezőt. Ahogy az olaj koncentrációja a hűtőközegben nő, először a hőátadási együttható nő (3-5% -os olajkoncentrációig), majd csökkenni kezd. A hőátadás javulása az oldat felületi feszültségének csökkenésével magyarázható, ami hozzájárul a centrifugálási centrumok aktiválásához. Nagyobb olajkoncentrációk esetén a különböző hatások dominálnak: a hőátbocsátási tényező csökkenése a viszkozitás növekedése miatt.

Sajnos nagyon nehéz megjósolni a hőátbocsátási együttható változását a buborékban forró állapotban bekövetkező változásokból. Még a legjobb korrelációk esetében is a hibák elérhetik a több száz százalékot. Ezenkívül nagyon nehéz pontosan meghatározni a felület állapotát. Az anyagok feldolgozásában keletkező kis eltérések, amelyekből a fűtőfelületek készülnek, kissé módosíthatják a felszíni szerkezetet, eltérő mértékű oxidációt okozhatnak; a különböző körülmények közötti tárolás befolyásolhatja a korrózió mértékét stb. Szerencsére - a tervező szempontjából - ezt a forrási mechanizmust általában ritkán használják az iparban, különösen a hűtőberendezések párologtatóinál.