Szárítási technológiák takarmánygyártáshoz, apk

Hatékony takarmány - ez elsősorban a részletes szabályokat a takarmány, figyelembe véve az egyensúlyt a diéta energia, mind tápanyagok és bioaktív veschestvam.Ni nem titok, hogy a súlygyarapodás, tejtermelés, és természetesen, az egészségügyi, az immunrendszer az állatok elsősorban függ a használat táplálkoznak. És a lényeg itt -, hogy egyensúlyt a takarmány minőségét és a gazdasági haszon a gyártó.

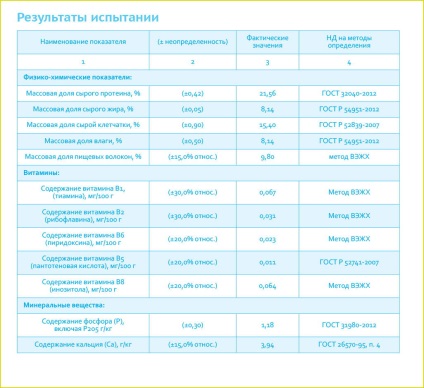

A vitaminok, a fehérje és egyéb biológiailag aktív anyagok (BAS) fontos forrása a táplálék-táplálék természetes táplálékának. A kiváló minőségű fehérje nemcsak tökéletesen kitölti az aminosav-egyensúlyt, hanem normalizálja a szimbolikus természetes gasztrointesztinális mikroflórt is.

De a technológia nem áll meg, és a közel 55 éves történelem során számos technológiai áttörést jelentettek a növényi liszt termelésében.

Ma a minőségtől függően a növényi liszt három osztályra oszlik. Az érzékszervi értékelését a színe fűliszt minden osztály legyen zöld vagy sötétzöld, liszt - van egy sajátos szaga, jellemzője a terméknek, nem dohos szag. A karotint 1 kg lisztben kell tartani: az I. osztályú - 180 mg, II - 150 és III osztályú - 120 mg lisztben; nyers fehérje minden osztályra - 14%, nyers rost - legfeljebb 26, nedvesség - 12%.

A szárítási technológiák áttekintése ma az orosz agro-ipari komplexumban

A termék biztonságának, a logisztika és a tárolás költségeinek csökkentése érdekében a szárítást használják - a nyersanyagok kiszáradását.

A víz hiánya miatt a nyersanyagok nem esnek fermentációs és rothadó folyamatokra 8-15% -ig. És a legfontosabb célja minden szárítási technológia alkalmazható a mezőgazdasági feladatok, nem csak, hogy távolítsa el a nedvességet a nyersanyagok, és ezt olyan módon, hogy maximálisan megőrizze biológiailag aktív anyagok a nyersanyagok - szerves savak, polifenolok, vitaminok. Továbbá, ha a nyersanyagot szárítási köteles megőrizni az eredeti termék energia: szénhidrátok, cukor. És természetesen a leginkább gondosan megőrzött fehérje (lehetőleg minimális változásokkal). Szárítók és APC kamra szárításánál alkalmazott élelmiszer-ipari termékek (gyümölcs, zöldség, gomba, zöld) a trágya és alom a műtrágya, valamint a takarmány termesztésére és takarmány C / farm állatok és madarak. Ugyanakkor a végtermék minősége közvetlenül függ az alkalmazott szárítási technológiától.

Ha minden egyszerű ásványi anyagokkal, és szinte minden szárító megbirkózik vele, akkor minden mással nem minden olyan egyszerű, amilyennek látszik.

És minden takarmánytermelőnek van egy dileme -, hogy száraz, energiaigényes, nem hatékony, de minőségi, vagy minőségi és olívaolajmentességet szenvedjen.

Tekintsük a takarmánytermesztés szárítási technológiáját, amelyet a világ és az orosz piacon bemutatunk.

1. A termodinamika elvein alapuló szárítási technológiák.

Alapvetően dobos szárítók és konvekciós kamrák. Az ilyen szárítók működtetése a nedvesség párolgása alapján történik. Körülbelül 1-1,3 mW energia szükséges 1 tonna párologtatott vízhez. Ezért az ilyen szárítók hőtermelői általában folyékony / szilárd tüzelőanyagokon működnek annak érdekében, hogy valamilyen módon csökkentik a költségeket. Mindazonáltal még az ilyen üzemanyag-fogyasztás is nagyon magas. A hő hatása túl hosszú a szerves eredetű nyersanyagok esetében, a fehérje hajtások, vitaminok, polifinolok és szerves savak elpusztulnak. A hasznos anyagok elvesztése ezzel a szárítási módszerrel 40-72% között van. Az egyetlen előny a nagy teljesítmény.

2. Pneumosushilki (még mindig tévesen az aerodinamikai szárítók). A levegőszárítók világpiacán a legtöbb esetben kínai gyártók mintái.

Ez a szárítási technológia, amelyben a nyersanyagokban lévő hasznos anyagok legfeljebb 80% -a elveszett, nem bizonyult jól a szárítóberendezések között az egyenetlen szárítás és alacsony hibatűrés miatt. De ebben az esetben a levegőszárítók csak körülbelül 0,9 mW energiát használnak 1 tonna bepárlott nedvességre, bár a hőmérsékleti működés 150 ° C fölött van. Érdemes megjegyezni, hogy ennek a technológiának a használatával a takarmánygyártók nem tudnak minőségi termékeket kapni, ezért a legjobb az aerodinamikai szárítók használata az üzemanyag pellet készítéséhez.

3. Vákuum-impulzus szárítók.

Egy meglehetősen új technológia. Az egységeket viszonylag alacsony termelékenység jellemzi, de az energiafogyasztás 600 kW / tonna víz. A szárítási folyamat 30-90 percig tart, viszonylag alacsony hőmérsékleten - 72 ° C-ig. A bemutatott szárítási módszer még mindig nem teszi lehetővé a vitaminok maximális mennyiségét a nyersanyagokban, mivel a hőmérsékletnek való kitettség túl hosszú. Nincs megbízható adat a BAS veszteségeiről az anyag elkészítésében.

4. Liofilizációs (szublimációs) kamrák.

Ezek drága és nagyon energiaigényes, viszonylag alacsony teljesítményű egységek. Például napi 1 ezer kg nyersanyag kiszáradását (függetlenül attól, hogy milyen páratartalom) szükséges 4,8 mW energiát tölteni. A hasznos anyagok elvesztése azonban minimális - csak 8-12%. Elvben nem használják takarmány előállításához önmagukban, hanem biológiailag aktív prémium adalékanyagok előállítására használhatók különösen értékes szarvasmarhák (elsősorban lovak) számára.

5. ASKT technológia (kombinált típusú aerodinamikus szárító).

A legújabb és ígéretes technológia ma. A prémium élelmiszer-porok termelésének legújabb fejleményei mostantól elérhetők a takarmánygyártók számára. Segítségükkel nagyon alacsony energiafogyasztás (sokkal alacsonyabb, mint az összes rendelkezésre álló lehetséges a világpiacon az ipari szárítók előállított takarmány) állíthatók elő a takarmány minősége I. osztályú előzőek ultralow termelési költségek (az alacsony teljesítmény).

ASKT „Yavadzhra” - hazai szabadalmaztatott technológia, amely elsősorban, hogy megfeleljen a kihívásoknak a cheapening élelmiszer porok prémium (az élelmiszeripar, a gyógyszeripar és a kozmetikai ipar).

A világon elsőként hatféle szárítási módszer alkalmazható, amelyek közül kettő innovatív. A szárító ASKT „Yavadzhra” használják számos (a szám változik minden alkalommal) mini-örvények, a módszer ütköző és külön-flow, Laval fúvóka hasonlóság a kis sebességek mellett a mozgási energia és a fluid ágyas szárítás.

Mindez együtt lehetővé teszi a legmagasabb minőségű takarmányt a minimális és ultra-rövid távú hőmérsékletnek való kitettség miatt.

A szárítási rendszer ciklusa és a nyersanyagokra gyakorolt hatások hőmérsékleti tartománya:

60-90 ° C - 8 másodperc;

50-70 ° C - 7 másodperc;

40-60 ° C - 3 másodperc;

30-40 ° C - 2 másodperc.

A nyersanyag teljes száradási ideje 90-95% kezdeti nedvességtartalom mellett 18 másodperc.

Ez fenntartja nemcsak szín, szag és íz, nem csak a szerkezeti integritást a húrok komplex szerves vegyületek (fehérjék, vitaminok, aminosavak, stb ...), hanem a szerkezet integritását sejtek - a kész sejt életben.

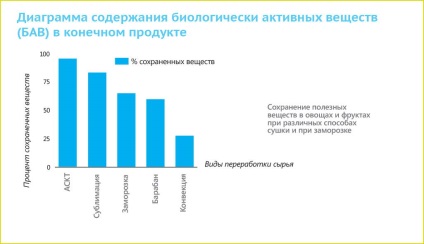

Ennek eredményeképpen a hasznos anyagok vesztesége összehasonlítható a szublimációs módszerrel, amely 5,7-12% (a szárítási rendszertől függően). A nedvesség eltávolítása az ASKT módszerrel a késztermékben lévő tápanyagok koncentrációjának növekedését eredményezi. Az ASKT szárítók óránkénti termelékenysége meglehetősen összehasonlítható a takarmány előállításához használt klasszikus dobszárítóval.

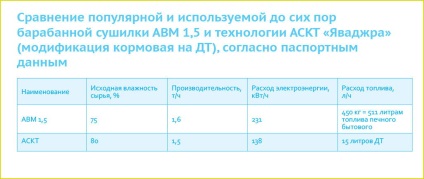

Az üzem hihetetlen energiahatékonysága a minőségi takarmány előállítását teszi lehetővé minden háztartás számára. 1 tonna távoli nedvesség esetén a 65% -os nedvességtartalom kevesebb mint 100 kW villamos energiát költött. És egy tonna 95% -os páratartalomig - akár 230 kW energiaig.

Így a mai napig gazdaságosan hatékony és indokolt a nagyon hatékony takarmányok előállítása pontosan a szárítógépen az ASKT elve alapján. Ez a technológia ma a leghatékonyabb mind az energiafogyasztás, mind a termékek minőségének tekintetében.

A megtakarítások kiszámítása egy tonna végtermék gyártása során függetlenül meg lehet valósulni. A régió és az energiaáraktól függően a különbség 8-12-szeresére növelheti az ASKT-technológiát.

Hogyan lehet a legmagasabb minőségi vitamin-növényi lisztet használni az ASKT technológiával?

Ha a másik napszakban koslik, a fű páratartalma körülbelül 75% lesz, és a karotin a nyersanyagban 13-18% -kal kevesebb lesz.

A nyersanyagok területről a szárítóba történő szállítási idejét minimálisra kell csökkenteni, amint 4-5 órán belül más BAS jelentős veszteségei kezdődnek a nyersanyagok bomlási folyamatainak és a biomassza melegítésének kezdetével kapcsolatban.

Ne préselje és szárítsa meg a nyersanyagokat - nem fog jelentős növekedést elérni a szárító termelékenységében, és a végtermék minősége jelentősen csökken.

De még az összes ajánlás betartása nélkül is, az ASKT technológiák alkalmazásával nyert takarmány minőségi szempontból jobb, mint bármely más, a takarmány előállításához szükséges agro-ipari komplexumban alkalmazott szárítási technológiák alkalmazása.

Milyen terméket kaphatok?

Az egyedülálló gép lehet szárítani, mint a hagyományos takarmánynövények, gyümölcsök és klubnekorneplodov felsők, élelmiszer-gyártási hulladék (zhomy, sütemények, vágóhídi hulladék), és a nem-hagyományos növények - mint például a csalán és a kukorica is tejszerű fázis (ami általában szilázs). Minden esetben, a takarmány a legteljesebb, és ezért hatékonyabb, mint más módszerek az előállítás és tárolás.

A porított termék szárítása után mindegyik további adalékanyag nélkül granulálható, vagy granulált keverékkel extrudálható.

A granulálásnál egy fontos vitamin, például karotin, jobban megőrzött, mint amikor port tárolják.

Amikor a port vízzel hígítjuk, olyan pürét kapunk, amely sem kémiailag, sem biológiai összetételében nem különböztethető meg a friss nyersanyagokból előállított burgonyapüréktől.

Érdekes, hogy ha szárított, erjesztett nyersanyagot, amelyet hosszú ideig fermentáltunk, olyan állatot kapunk, amely alkalmas kellemetlen szagú állatok etetésére, és teljesen fertőtlenítve.

Mindenesetre folytatódik a különböző kultúrákra vonatkozó takarmányok és tesztek egyedi tulajdonságainak vizsgálata. Végeredményben biológiai aktivitása és minősége miatt az állatállományra vonatkozó végtermék mostantól a legmagasabb minõségû étrend-kiegészítõkkel és fagyasztva szárított ételekkel egyaránt alkalmazható.

Ossza meg ezt