Berendezés habblokkok gyártásához új és búcsú árak, fényképek és videók

A professzionális modern berendezések habblokkok és kiváló minőségű alkatrészek gyártásához lehetővé teszik könnyű és megbízható modern építőanyagok gyártását. A könnyűszerkezetes beton előállításának folyamata sajátos sajátosságokkal és árnyalatokkal rendelkezik, és a hab beton sem kivétel. Mielőtt áttérnénk a modern gyártóberendezések felülvizsgálatára, fontoljuk meg a habblokkok gyártásának alapfunkcióit.

A folyamat jellemzői és alapvető módszerei

A habbeton blokkok készítésének folyamata kétféle módon hajtható végre, amelyek mindegyike minkét és többletet tartalmaz.

1. Fröccsöntés.

A gyártási folyamat során a betonoldatot kivehető oldalakkal és válaszfalakkal öntjük a vas-kazettába, és több szakaszra osztjuk. Közvetlenül a formában a blokkot megszárítjuk, majd eltávolítjuk a teljesen kész terméket.

Ennek a módszernek az az előnye, hogy hiányzik a fűrészgép gyártási lánca, ami jelentősen csökkenti a költségeket és a gyártási időt.

- a blokkok rossz geometriája;

- Az előállított blokkok alacsony dimenziós pontossága még a drága formák használatával is;

- a visszautasítás szándékosan magas százalékát, mivel minden egyes, a penész felületéhez tapadó blokk megsemmisül.

A tömbök megsemmisítésének megakadályozása érdekében speciális kenőanyagokat alakítanak ki a formák számára, amelyek a szabadban néhány napig bomlanak. Az ilyen kenőanyagok költsége magas, de nem biztosítják a blokkok forgácsolását és megsemmisítését.

2. Fűrészelés (vágás).

Ez a technológia a legáltalánosabb a habszivacs anyagok gyártói körében. Ha ezt a módszert alkalmazzuk, egy nagy tömböt először habosított betonoldatból készítenek, amelyet a szárítás után vágnak (vágva) a kívánt méretű tömbökbe.

A vágóelemekhez egy fűrészlapot használnak a habblokkok számára, amelyek nemcsak a kapott tömböket vágják, hanem a sérült éleket is eltávolítják.

Ennek a technológiának a előnyei a minimális hibák és a nagy dimenziós pontosság, valamint az egyes termékek helyes geometriája.

A hátrány az, hogy a habbeton tömböt kis részekre kell vágni, és ehhez speciális, meglehetősen drága berendezésekre van szükség. Ez növeli a termelési költségeket és a gyártási időt.

A blokkok készítésének lépései

A habblokkok előállításának fő szakaszai mind a fűrészelésnél, mind az öntésnél, bizonyos pillanatok kivételével, szinte azonosak. Tekintsük általánosságban a fröccsöntési technológiában a habbeton előállításának főbb lépéseit:

2. Habkeverő keverék keverése és gyártása. Minden száraz komponenst és adalékanyagot a keverőbe helyezzük, majd a habot betápláljuk. Az összes komponenst néhány percig keverjük a keverő hermetikusan lezárt nyílásával.

Ha kavitációs szerelvényt használunk, akkor a habosítószert először a keverőbe helyezzük, mielőtt az összes többi komponenst lefektetjük, majd az elegyet körülbelül fél percig keverjük.

3. Az űrlap kitöltése. A formák öntése előtt meg kell tisztítani és kenni kell gépi olajjal vagy speciális kenőfolyadékkal. Ezután a kapott hab-betonoldatot öntőformákká öntjük, és a felső oldalt szintetizáljuk.

4. Habbeton megkötése. Az öntőforma oldatával fel kell tölteni kb. +20 ° C környezeti hőmérsékleten. Ha ez a feltétel teljesül, a habblokkok 8-10 órán belül elérték a tervezett erő 25% -át, ami lehetővé teszi számukra a csomagolást.

Habbeton blokkok készítésének módszerei

A blokkok készítésének egyik módja, nevezetesen a habszivacs beton speciális kazettás öntőformákba való öntésére szolgáló módszer, amit már fent említettünk. Még kettő:

- Különféle berendezések habosított betonjának fűrészelése vagy vágása.

- Habbeton-összetétel speciális formákban való öntése, majd automatikus sztrippelés.

A habblokkok előállításához szükséges berendezések típusai

Napjainkban nem lesz nehezebb megvásárolni a habbetonblokkok gyártására szolgáló berendezéseket, akár egyedileg, akár csomagként. Elég könnyű összezavarni a kínált gyártók és eladók száma, a teljesítmény, a méret és a berendezések között eltérőek. Fontos egyértelműen meghatározni, hogy hány blokkra van szüksége, és hogy a pénzügyek elegendőek-e a termelés megszervezéséhez.

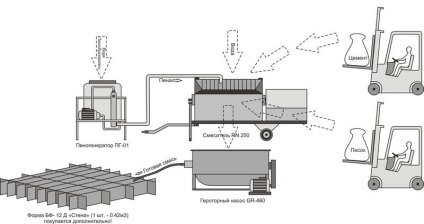

A habosított habbeton és blokkok gyártása az alábbi berendezések nélkül lehetséges:

Egy ravasz számláló, amely energiát takarít meg. 2 hónapig fizet!

Ezt mindenkinek tudnia kell, hogy pénzt takarítson meg!

- vibrációs képernyő (anyagok szitálásához);

- nyersanyagellátó eszköz (homok, cement);

- vízadagoló;

- a keverő;

- habgenerátor (kivéve a barotechnológiában működő berendezéseket);

- a kompresszor;

- tömlõkészítésre kész oldat;

- különböző típusú formák, akár fűrészgépek, akár szalagfűrészek.

Ahhoz, hogy megértsük az összes ilyen berendezést, nézzük meg, hogyan történik ez.

Minden beállítás lehet:

A habbeton telepített berendezéseinek speciális részhalmaza szállítószalag és automatikus vonalak.

- Nagy teljesítmény.

- Alacsony habzásgátló anyag fogyasztása az előállított anyag minden egyes m 3 -ánál.

- Nagy szilárdságú habbeton előállítása.

- A termelési költségek csökkentése.

A habblokkok előállításához rögzített vezetékek ára meglehetősen magas, amint az a bemutatott táblázatban látható:

Fomm-Prof500 sajátosság a hab jelenléte generátor Fomm GMP-működő protein habosító GreenFroth, amely lehetővé teszi, hogy megkapjuk hab nagyobb szilárdságú, például a baroustanovke Sunny.

A BAS-130, a Sunny-014 és a Fomm-Prof500 mellett számos más mobil installáció és komplex, köztük a külföldi, például a RSG-500, a DSL-150 is forgalomban van. Mindegyiknek jó teljesítménye és meglehetősen kedvező árai vannak az 50 és 100 ezer rubel között. Mindazonáltal ezeknek a létesítményeknek komoly hátránya van - egy elmaradott szervizszakasz és esetleges késések a pótalkatrészek kínálatában.

Automatikus és szállítószalagok

A habbeton blokkok gyártására szolgáló automatikus vagy szállítószalag szervezéséhez meglehetősen nagy helyiség szükséges, mivel öt fő termelési helyszínt kell megszervezni:

- Automatikus adagolással ellátott cementgyár.

- Automata adagoló raktár homok.

- Automatizált vonal cement, víz és homok adagolásához és szállításához.

- A habbeton gyártósora.

- A habblokkok vagy az automatikus zsaluzat vágására szolgáló hely.

A kapacitás 80-100 m3 tömbenként.

Az alábbiakban egy táblázat található, amelyben láthatja a berendezés teljesítményét és árait: