Lisztáruk gyártása

A keksz gyártás technológiai folyamata a következő szakaszokból áll: nyersanyagok előkészítése, tészta előkészítése, feldolgozása és alakítása, sütés, hűtés, csomagolás és csomagolás.

A nyersanyagok előkészítése az általánosan elfogadott feltételeknek megfelelően történik. A lisztes cukrászati termékekhez a típusától függően szükség van az egyes lisztkeverékek keverésére annak érdekében, hogy lisztet kapjanak a szükséges glutén tulajdonságokkal.

A különböző típusú cookie-k vizsgálatának előkészítése különböző módon történik. A cukrászati tesztek kialakításában a búza liszt és a készítmény más összetevőinek főszereplői játszanak szerepet. A fehérjék megduzzadhatnak a vízben. A duzzadt glutén bizonyos viszkozitást, rugalmasságot és rugalmasságot biztosít a tesztnek. A cukrászsütemények, ellentétben a pékségekkel, jelentős mennyiségű cukrot, zsírt, tejet, tojásterméket tartalmaznak. Az egyes komponensek hatása a glutén duzzadására, következésképpen a tészta kialakulására és tulajdonságaira nézve más.

A zsírok csökkentik a glutén duzzadását is, ami nagyfokú plaszticitást eredményez. Ha hiányzik a zsír vagy annak egyenetlen eloszlása, a tészta rugalmasabbá válik, nem jól formálódik, a késztermékek nagyobb keménységet kapnak.

A zsírok a tésztába víztömeg-emulzió formájában kerülnek be.

A keményítő növeli a tészta plaszticitását, a kész termékek jó nedvesítést és friability-t kapnak.

A javítás, az inverz szirup és a méz növeli a tészta viszkozitását, a kész termékek vízfelvétele és higroszkópossága növeli az eltarthatóságot. Ezenkívül színesítik a sütiket aranysárga színben.

A tejtermékek javítják az ízét és növelik a sütik plaszticitását.

A tojás termékei hozzájárulnak a tészta lazításához és a recept által adagolt zsírok emulgeálásához.

A receptek szükséges tulajdonságaival történő teszteléshez bizonyos típusú nyersanyagok kapcsolódnak.

Mindenféle cukrászati próbát kémiailag lazítanak. A cukros tészta több cukrot és zsírt vezet be, mint a hosszú. A tészta tulajdonságaira vonatkozó összetétel mellett befolyásolják a dagasztás technológiai módjait, különösen a mechanikai hatás intenzitását.

A cukros tészta legyen laza, műanyag, jó, ha megtartja a formát. Az alacsony páratartalom (16-17%) hozzájárul ezen tulajdonságok megvásárlásához, a tészta alacsony hőmérsékletéhez keverés közben (legfeljebb 28 ° C) és rövid ideig. A tésztát dörzsölő víz csak az összetevők (cukor, só, sütőpor) feloldásához vezet, így a glutén duzzanat korlátozott, nedvességhiányos. A cukortésztát azonnal el kell küldeni a formára. Tartós tárolás esetén a glutén-hidratáció folytatódik, és a tészta megváltoztatja tulajdonságait, a műanyag állapotból a rugalmas-rugalmas állapotba kerül.

A vizsgálat során egy emulziót használnak, vízből és a recept által előírt összes alapanyagból, kivéve a lisztet és a keményítőt. Ebben az esetben a nyersanyagot két folyadék (emulzió és keményítő-liszt keveréke) biztosítja, ami megkönnyíti a tésztakészítmények munkáját és növeli a gépek termelékenységét. Az emulzió elkészítésekor a zsírt egyenletesen el kell oszlatni a vízben. Emulgeáló anyagok - tojássárgája lecitin, tejkazein, valamint foszfatid koncentrátumok - hozzájárulnak egy stabil emulzió előkészítéséhez. Az emulzióra gyártott tészta homogénebb konzisztenciát mutat és jobban kialakul. Az emulziót két fázisban állítjuk elő: először a nyersanyagot vízben keverjük össze, majd leromlik. A keverést hengeres keverőben végezzük, keverővel, amelynek forgási sebessége 70-120 fordulat / perc. Keverés közben a készítmény komponensei feloldódnak.

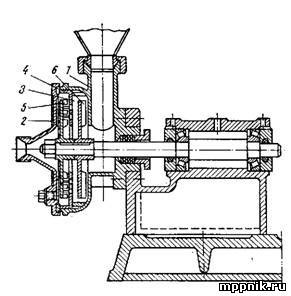

Ábra. 1. Az emulgeálószer centrifugális.

Az emulzió keverését centrifugális emulgeátorban hajtjuk végre (1. Az 1 garaton keresztül nyersanyagok keveréke belép az emulgeálóba, amelyben két tárcsa (5, 6) forog a 4 álló tárcsával és a 3 gyűrűvel forog.

A lemezek fordulatszáma 1400 fordulat / perc. Az elegyet megosztjuk forgási meghajtót perces részecskék, ezzel emulziót képezve, amely kilép a lyukon keresztül a fedél 2. A kész emulziót szivattyúzunk egy edénybe, amely keverővel, ahol a hőmérsékletet 35-38 ° C-on

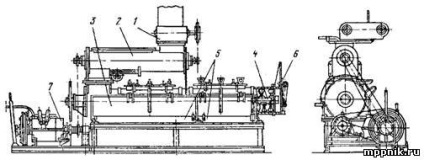

A cukros tészta keverését folyamatos gépekben végezzük (2. ábra). Az 1 lisztadagolót és az emulziót betápláljuk a 2 előkeverő kamrába, amely hengeres tartály, amelyen belül egy 45 fordulat / perc fordulatszámú lapát van. Itt történik a tésztaalakítás első szakasza. A 2 kamrából a tömeg egy 3 vízszintes dagasztókamrába kerül egy 4 pengetengellyel, amelynek forgási sebessége 11-22 rpm. A hőmérséklet fenntartásához egy kétrészes vízköpeny van. A tészta kimenetét a 6 csillapító vezérli. A dagasztó tengelyek forgása az elektromos motorról a 7 sebesség-dobozon keresztül történik. A cukortartály keverése 16-18 percig folytatódik. A kész tésztát 16-17% nedvességtartalom mellett, 25-28 ° C hőmérsékleten adagolják a formázáshoz.

Ábra. 2. Folyamatos tésztakészítő gép.

A tésztát különböző kialakítású és teljesítményű gyártási gépekben állítják elő. A dagasztó szervek Z alakú pengék vagy tengelyek, amelyek T- és U-alakú lebenyek. A nyersanyag a dagasztókba külön-külön (komponensek szerint) vagy előkészített formában tölthető

emulzió liszttel. Amikor bevezetése a komponensek külön-külön, a következő szekvenciával feltöltések: cukor, só, zsír, tojás termékek, invert szirup, szirup, víz, tej, liszt, sütőpor, keményítő, aromás anyagok. Állítsa be a nyersanyagot bizonyos időközönként a jobb keverés érdekében. 25- 26% -os nedvességtartalmú tésztát készítenek 35-40 ° C hőmérsékleten 40-60 percig. A tétel időtartama függ a liszt típusától és a glutén minőségétől.

A kész hossza tészta, mielőtt a fröccsöntéshez vezet, áthalad a gördülő szakaszon a gördülő mailler fém sima görgői között. A gördülést 14 alkalommal végezzük, váltakozva a tésztaidővel. Az első hengerlés ötször megismétlődik. Egy darab tészta, amely a hengerek között halad, egy bizonyos vastagságú réteggé változik. A réteget félig hajtogatják, 90 ° -kal elforgatják és a tekercsek között újra feltekerik. A gördülés és a fordulás váltakozása nagy hatással van a gluténre és változik tulajdonságaiban. Az első ötszörös hengerlés után a tésztát 2-2,5 órán át hagyjuk önmagában hagyni, ezen időszak alatt a belső feszültségek felszívódnak, a tészta lágysága növekszik. Az ismételt hengerlést négyszer változtatják meg, és a kialakítás vastagságát 45 mm-re csökkenti. A második hengerlés után a tészta második keményedése 30 percen belül megtörténik, és végül az utolsó ötszörös gördülést végezzük, és a tésztát 10-12 mm vastagságúra tesszük. Az utolsó hengerlésnél a formázás során keletkezett tésztaszelet a képződés felszínére kerül. Ezután a tésztát kalibráló hengerekkel dolgozzák fel, amelyek a képződés vastagságát 4-5 mm-re állítják be. Hengerléskor és kikeményedéskor a rugalmas-rugalmas anyag csökken és a tészta műanyag tulajdonságai megnőnek, és viszkozitása csökken. Az így feldolgozott tészta jól alakú, a termékek sima felületűek, réteges szerkezetűek, jó duzzadékonysággal és alacsony sűrűséggel rendelkeznek. Mindez javítja az íz tulajdonságait.

A cukor megalakulását és az elhúzódó vizsgálatot különböző módszerekkel végzik el, figyelembe véve az ilyen típusú tészták tulajdonságait.

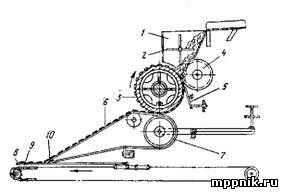

Ábra. 3. A forgó öntőgép rendszere.

A cukor tésztát rotációs gépeken forgatják (3. ábra). A tésztát tápláljuk be a garat 1, amelynek belsejében van elrendezve, egy védő járókerék 2, áramlási szabályozó teszt felé képező mechanizmus. A alakító mechanizmus áll két érintkező dob: képző (3), amelyeknek a felszínén a vésett mintázat fészket formák, és az etetési (4), amelyeknek a felszínén vannak hosszanti zátonyok. Amikor a dobok egymás felé forognak, a tésztát formákká formázzák. A felesleges teszt a tisztító 5 lapát, a penge szorosan hozzá van nyomva a felület a formázó dob két rugó. Alján a formázó dob érintkezésbe kerül a mozgó szövet szállítószalag 6. Ennek eredményeként a nagyobb tapadási erőket a vizsgálati és a vizsgálati ruhával előformát mozog a szállítószalagon 6. A feszültség és a nyomógörgő a szállítószalag 7. A szállítószalag szabályozza körülveszi cultrate bar 10, létrehoz egy éles átmenet szögben szalagot úgy, hogy a próbaüregek átkerüljenek a kemence 9 mozgó láncos szállítószalag 8 fémcsíkjára. Sok modern kemence szalaggal van felszerelve

szállítószalagok. Ebben az esetben a próbadarabokat a 6 szállítószalagról közvetlenül a kemence betáplálószalagjára visszük át.

A tésztát bélyegzéssel alakítjuk ki. A bélyegzőmechanizmus hegyes élekkel ellátott mátrixból áll, amelynek belsejében egy gravírozott tányér alakú bélyeget mozgat. A lyukasztónak van fémtűje, amely átszúrja a próbadarabot. Formázáskor a tészta folyamatosan sima tesztcsík formájában halad át. A pecsételő mechanizmus összetett mozgást tesz lehetővé. Amikor leengeded a tesztszalagra, a bélyegző egy ideig mozog vízszintesen, aztán felemelkedik és visszatér eredeti helyére, és a ciklus megismétli magát. A préselés idején a prés, a présszalag ellen irányuló préselés okozza a mintázatot és a szúrásokat, és a szerszám vágja le a próbaelemeket. Próbapulcsok áttörése szükséges a nedvesség és a gázok eltávolításához, amikor sütik, hogy elkerüljék a puffadást. A formázott tésztadarabokat egy lyukasztással kihúzzák a formákból, és a mozgó övön maradnak. A tészta maradványait perforált szalag formájában történő kialakítás után a visszahúzószalag a gördülő gépekhez táplálja a tészta utolsó gördüléséhez.

A cukrászsütés a legfontosabb technológiai színpad, amely a késztermékké alakítja a tésztát. Sütés közben a túlzott nedvesség eltávolítása, fizikai-kémiai és kolloidális folyamatok jelentkeznek. A sütést a hő és a nedvesség áteresztése jellemzi a kolloidális kapilláris porózus anyagokban a magas hőmérséklet hatására. A próbadarabot gyorsabban felmelegítik a felületről, mint belülről. A sütőkamrában lévő gázhalmazállapotú állandó hőmérsékleten a termékek külső és belső rétegei között jelentős hőmérséklet-különbség figyelhető meg. A nedvességcserét a vizsgálat és a sütőkamra gázmezete között ez a hőmérséklet-gradiens okozza. A termék nedvességtartalma a nedvesség elpárolgása következtében csökken. A nedvesség eltávolítása a felszíni rétegekből egy bizonyos határig terjedhet, amely fölött a hőmérséklet hirtelen emelkedik, ami a sütemény gyűrűzéséhez vezet.

A sütési rendszert a nedvesség eltávolításának három szakasza jellemzi a tésztából. Az első időszakban a tészta intenzív fűtése történik, a sütőkamra gázközegének hőmérsékletétől és relatív páratartalmától függően. A felszíni rétegek intenzív víztelenítésének folyamata a fehérjék denaturálása, a duzzadás, a keményítő részleges zselatinizációja, a próba billet porózus szerkezete kialakulása. A kémiai szétesést elősegítő anyagok bomlása eredményeképpen kialakuló gáznemű termékek kibocsátásával összefüggésben a vizsgált szemcsék mennyisége nő. A nedvesség elpárologtatási zónája a termék felületén van.

A második periódusban a párolgás következtében a nedvesség eltávolítása állandó ütemben történik. A párolgási zóna belép a termék belsejébe.

A harmadik sütési időszakban a párolgási zóna eléri a középső rétegeket, és a nedvességtartalom lelassul. Ebben az időszakban megkezdődik a kötött nedvesség eltávolítása - a szárítási folyamat.

Minden egyes vizsgálathoz megfelelő sütési módot kell kialakítani, figyelembe véve a hő és tömegátadás optimális körülményeit a sütőkamrában, és gazdaságosabb eljárást tesz lehetővé.

Cookies sült 4 és 5 percig hőmérsékleten az első időszakban, hogy 160 ° C és a relatív páratartalom 60-70% levegő-gőz környezetben, a második időszakban, hogy 350-400 ° C között és a harmadik időszakban 250 ° C-on

A sütés kapilláris porózus szerkezetű, az oldhatatlan keményítő mennyiségének csökkenését eredményezi oldható keményítő és dextrinek képződése következtében, amelyek a termékek felszínén fényt kölcsönöznek. A cukrok részleges karamellizációja megtörténik, megjelenik a termékek jellemző színezése, és a zsírmennyiség csökken.

A sütés egyszer sütőben történik

személyes design. A leggyakoribb az egységes-gázkazán (ábra. 4), amelyben a sütés végezzük közvetlenül a mozgó 1 fémszalag vagy fém stencil, szerelt láncos. A 2 sütőkamrát a sütési zónák mentén elhelyezett 72 gázégővel melegítjük. A hőmérsékletet az égők be- és kikapcsolása, valamint a gázellátás szabályozza. A szállítószalag kemence áthalad a hűtési 3 kamrába, amelyben a cookie-ra hűtjük. A cukor sütemények nedvességtartalma 5%, elhúzódó 7%.

A hűtési cookie-kat két lépésben végezzük. A sütőkamrából való kilépéskor a sütemények felületi rétegeinek hőmérséklete 118-120 ° C, a termékek lágyak, és nem távolítják el a szalagról. Először is, a cookie-kat 65-70 ° C-ra hűtik. Ezen a hőmérsékleten keményedik és elmarad a szalag vagy sablon felületétől. A süteményt ezután 30-35 ° C-ra hűtjük. Ezen a hőmérsékleten lehet halmozni és csomagolni.

Hűtés közben további nedvességveszteség lép fel a termékekben, ami a késztermékek alacsony nedvességtartalmához vezethet. Ezért a hűtést gyorsan kell végrehajtani. Erre a célra hűtő konvejort használnak, minden oldalról fából vagy fém dobozból zárva, amelyen belül a ventilátorok hűtőlevegőt biztosítanak. A hűtés időtartama függ a hőmérséklettől és a levegő sebességétől. A magas hűtési hőmérséklet hosszabb hűtést és nagy nedvességveszteséget eredményez. Az alacsony hőmérsékletek a termékek felületének repedését okozzák. Az optimális hűtési módokat 20-25 ° C-os levegő hőmérsékletnek és 3-4 m / s sebességnek tekintik. A hűtött sütemények a csomagoláson vannak.

A fenti technológiai folyamatokat folyamatos gyártósorokon végezzük.

A cukortartalmú kekszeket patakos gépesített vonalakon készítik (5. ábra). Valamennyi nyersanyagot szállított előállítására cukor tészta mellett liszt és a keményítő, összekeverjük egy keverő / ezután átadja emulsator 2. Emulzió tárolt közbenső gyűjtemény 3, amely beadagolja keverőgépben folyamatos 5. Van ugyanazon adagoló 4 folyamatos adagolt liszt; tésztát folyamatosan megy szállítószalag 6, továbbítás a rotációs formázó gép 7. Bake előformák termelt a single-gázkazán 8. Melegen keksz áthalad a hűtőkamra 10 és 12, amelyek között egy áramláselosztó 11. Ezután a cookie keksz halad targonca 13, fordult cikkek szélén, és a szállítószalag 14, 15 tápláljuk be a csomagoló gépek. Automatikusan 16 csomag csomagot a cookie-kat egy külső csomagolásba.

Ábra. 4. Keksz, egyszalagos sütő.

A hosszú cookie készítését gépesített vonalakon végezzük, rendszeres dagasztással és tésztafeldolgozással (6. ábra). A lisztet 1 a 2 szifiteren keresztül, a 3 csavart és a 4 nóriát a 7 dagasztógép fölött az 5 tölcsérbe vezetjük be.

Ábra. 5. Az áramlási-gépesített vonal a cukorféle sütemények előállításához.

Ábra. 6. Mechanikus vonal a késői cookie-k előállításához.

A lisztet a 6 autowaves és a 19 tartályból származó emulzió adagolja. A tésztát visszük a kocsi 8, amelyben öregíthető, majd átadja az első prokatochnuyu gép 9 és átvisszük a 10. táblázat, áthalad egy második gördülő gép 11 perc tészta lapot belép a formázó meghal 12 hatása lépéseket. Maradékok tészta formázás után visszatérő szalagot a gördülő gép 11. Test előforma sült a kemencében 13 hűti zárt 14 szállítószalag Biscuits szállított a csomagolás a külső csomagolás, a szállítószalag 15 mozog a teherautó mérlegek 16 öntjük a dobozt, és eljutnak a csomagolásban egy 17 köteg halad tovább, és a 18 gépekhez vezet.