Mi befolyásolja a sejtes polikarbonát minőségét

A polikarbonát lemezek védelme a naptól

A cellás polikarbonát lemezek élettartama közvetlenül függ az ultraibolya elleni védelem elérhetőségétől és minőségétől, amely nélkül a polimer a napfény hatására lebomlik. Az UV-védelem nélküli polikarbonát legfeljebb két-három évig, vagy akár több mint egy évig is eltarthat, a nap intenzitásától függően. Az ilyen nem védett lapok csak beltéri használatra vagy ideiglenes felépítésre alkalmasak.

Hogyan befolyásolja a nap a polikarbonát életét?

UV-védőréteg - a polikarbonát tartósságának garanciája!

A polikarbonát egy hátránya: védelem nélkül, összeesik hatása alatt a nap (vagy inkább, a hatása alatt ultraibolya sugárzás): zavaros, sárga, deformált és végül elpusztul.

A pusztítás elleni védelem érdekében a jóhiszemű gyártók UV-védőréteget alkalmaznak a lemezekre.

Csak egy egyenletesen alkalmazott, optimális vastagságú és koncentrált UV réteg védi a polikarbonátot a nap negatív hatásaitól (például a napvédő védi a bőrt az égési sérüléstől).

Az UV-réteg polikarbonátja nem tart 1-2 évnél tovább

Egy speciális kémiai vegyületet (UV stabilizátort), amely megóvja a lemezt az ultraibolya hatásától, hozzáadódik a tömeghez (vagy a térfogat szerint), és a lap felületére kerül.

Vegyük fontolóra az UV-védelem különböző technológiáit:

A méhsejtek extrudálásához használt összes polikarbonát alapanyagnak a speciális fénystabilizáló adalékanyaga van, de hatása nagyon korlátozott és elégtelen. A viszonylag magas minőségű UV-védelem érdekében az UV-stabilizáló mennyiségét a lapban 30% -ra kell növelni. Azonban a panel összetételének ilyen változása a panel fizikai-mechanikai tulajdonságainak romlásához vezetne, és többször is növelné a költségét. Ezért az ultraibolya fény elleni védelem érdekében a lemez további felületi védelme szükséges.

"UV védelem tömegben" = nincs UV védelem. 1-2 év után - a "tömegvédelemmel" rendelkező polikarbonát sárga színűvé válik, törékennyé válik és összeomlik

-Felületi UV védelem

A lap felületén alkalmazott koextrudálás felületi UV-védelme, amely a nap sugarainak egy részét a lap felületéről tükrözi, hatékonyabb és olcsóbb, mint a tömegvédő adalékanyagok hozzáadására. Nyilvánvaló, hogy a koextrudálás UV védelme, a védőréteg vastagsága, az eloszlás és a koncentráció egyenletessége fontos. A védőréteg vastagsága a 10 éves garanciális időtartam biztosításához a szabványos koncentrációban 35-40 mikronos legyen.

Annak érdekében, hogy csökkentse a költségeit a panel vastagsága a védőréteg, vagy a koncentrációt csökkenteni lehet, de ez elkerülhetetlenül csökkenéséhez vezet a panel-élettartam (általában indokolt az ilyen lemezek nem több, mint 5 év) is a piacon lapok nem rendelkező külső koextrudálással UV-védelem. Az ilyen termékekre vonatkozó garancia gyakran fikció. Az egyenletes eloszlását a védőréteg felületén a lap csak a kiváló minőségű drága berendezéseket, így számos iparágban, amelyek nem rendelkeznek megfelelő technológiával gyártási méhsejt panel hosszú élettartam lehetetlen.

Nem koncentrált UV-réteg = elégtelen UV-védelem

-Kétoldalas védelem

Azokban az esetekben, ahol a polikarbonát van kitéve kétoldalas panel napsugárzás (például az építőiparban függőleges zajvédelmi kerítések vagy hasonló igényel kétirányú védelmet biztosít az UV. Ebben az esetben a védő réteget viszünk koextrudálással mindkét oldalán a lap. Természetesen az ára az ilyen lapok felett.

Meg lehet-e határozni az UV-védelem jelenlétét vagy hiányát?

Figyelem: Az UV-réteg jelenlétét szabad szemmel nem lehet meghatározni. A csomagoláson szereplő információk nem feltétlenül igazak. Még egy mikroszkóppal és UV-sugarakkal (a bankjegyek ellenőrzésére szolgáló eszközben) csak a réteg látható, de nem a hatóanyag koncentrációja, amely lehet 0.

Az UV védelem egyetlen garanciája a gyártó megerősített pénzügyi felelőssége. Az UV-védelem nem olcsó, ezért sok gyártó megment. Ezért nagyon fontos, hogy a fogyasztó figyeljen a gyártó által az anyaghoz mellékelt dokumentációra.

A cellulóz polikarbonát minőségét befolyásoló feltétlen tényező a termeléshez felhasznált nyersanyag. Nagy jelentőséggel bír a nyersanyagok minősége, az újrahasznosított anyagok mennyisége, az újrahasznosítás technológiája és a különféle adalékok előállítása.

A cellás polikarbonát lemezének súlya

Az anyag négyzetméterenkénti tömege a cellulóz polikarbonát lemezeinek egyik legfontosabb jellemzője. Az a tény, hogy a termék költségének csökkentése érdekében a gyártók elsajátították a csökkentett tömegű lapok előállítását, amelyekben a falak és a merevítők vékonyabbak, mint a szabványosak. Tehát az alacsonyabb teherbírás.

Minél nagyobb a lemez súlya, annál nagyobb a stressz ellenállása. A bordák vastagsága befolyásolja a panelek teherbíró képességét, és a fal vastagsága befolyásolja az ütődésekkel szembeni ellenállást. A terhelés alatt álló anyagi munkák diagramjai bizonyos súlyú lapokra vonatkoznak, és a könnyű lemezek használata barlangszerű.

A polikarbonát tömegét a kontrollmérési módszer határozza meg. Mivel az anyag önmagában nagyon könnyű, a súlymérés pontossága nagyon fontos. Gyakran előfordul, hogy látja, hogy a feltekeredett lap hogyan próbálja telepíteni a padlóra. Ezzel a "technikával" nehéz ellenőrizni a lap stabilitását, gyakran a munkavállalónak kell tartania. Ennek eredményeként jelentősen csökken a kapott adatok pontossága. Ezért jobb, ha a lapok felfüggesztésére szolgáló eljárást is fel lehet használni elektronikus mérlegre.

A polikarbonát méhsejt lapjának vastagsága 4 mm vastag, legalább 750 g megfelelő minõségû. négyzetméterenként.

A lapokat összetett belső szerkezetű panelek formájában állítják elő. A partíción belül található bordák különböző formájú cellákat alkotnak, levegővel töltöttek. A merevítő a legfontosabb eleme a cellás polikarbonát lap előállításának, amely a lap belső szerkezetét képezi, és meghatározza annak teherbíró képességét.

A cella szerkezete a lapok olyan fontos működési paramétereitől függ, mint a teherbírás, a hővezető képesség, a hangszigetelés, a tömeg és az optikai tulajdonságok.

Az elvégzendő feladatoktól függően ki kell választani egy vagy több lapstruktúrát. Általánosságban emlékeztetni kell arra, hogy az ortogonális szerkezetű lapok nagyobb plaszticitást mutatnak, és képesek ellenállni a nagy végső terhelésnek, miközben jelentősen deformálódnak. Javasolt ortogonális szerkezetű lapok használata íves szerkezetek létrehozásához.

Sheets átlós bordákkal és X-alakú szerkezet van egy nagyobb merevség (elsősorban kihajlás - a span a szarufák közötti), és kevésbé deformált, amikor a standard terhelési de a maximális megengedett terhelési értékek ezek a struktúrák általában az alábbiakban.

Az egy négyzetméteres súlyú panelek belső falainak számának növekedése javítja a panel hőteljesítményét, de csökkenti a teherbíró képességet (növeli a pályát és csökkenti a bordák vastagságát).

A panel vastagságát a bevonat tervezési terhelése, geometriai alakja és a körülzáró szerkezet szükséges hőellenállása alapján határozzák meg.

Hogyan lehet ellenőrizni a polikarbonát lemezek minőségét, amelyeket az építési területre szállítanak?

1. Kiegészítő dokumentáció

Az anyaggal kapcsolatos kísérőokmányokban a szükséges tanúsítványok mellett meg kell adni a kereskedelmi név, a gyártó, a vastagság, a tömeg, az UV-védelemre vonatkozó adatokat és a garanciális kötelezettségeket.

A lapokat polietilén fóliába kell csomagolni. A koextrudáló UV-védelem oldalán lévő film megfelelő felirattal van ellátva. A PE-filmen általában az UV-védelmi jel mellett a gyártó logója, védjegye, garanciális élettartama és rövid tárolási és telepítési utasítások kerülnek közzétételre. A filmen szereplő feliratok hiánya általában szabályozza a koextrudálás UV-védelem hiányát és a panel csökkentett súlyát.

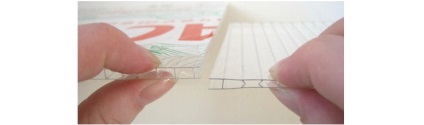

4. Kisebb kísérlet vásárlásakor - préselje a polikarbonátot. Ha az ujjak kicsit szorulnak az ujjakkal, akkor maradványok maradnak, majd a polikarbonát rossz minőségű.

A bal oldalon: minõségi cellás polikarbonát Tény! (könnyű összenyomódással, a merevítők nem szakadnak meg, nincs elszigetelés)

Jobbra: alacsony minőségű méhsejt polikarbonát (a merevítők könnyű tömörítéssel törtek meg)

5. Ügyeljen arra, hogy a széleket a lap hosszának mentén meg kell hengerelni ("zárt"). A késsel elvágott élek azt jelzik, hogy a lap rossz felszereléssel készül.