Az öntvények készítése

Az öntött darab elkészítéséhez először formát kell készíteni. De miből? És az ötvözet nem fogja varázsolni a szerszám falához? Ezután eltávolítja a fagyasztott részt károsítás nélkül? A forma részecskéi nem ragaszkodnak hozzá? Sok ilyen kérdés van, és mindegyiket meg kell oldani az öntés megkezdése előtt.

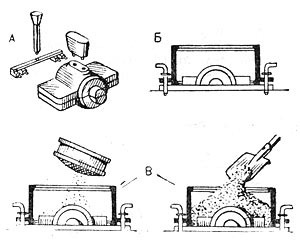

A fröccsöntött rész elkészítéséhez először egy fából készült modellt (A) kell készíteni. Ezután a modell felét és a lombikot egy szubmodelllemezre (B) helyezzük el, és földbe borítjuk (B).

Az ősi időkben a formák kőből készültek. De a kőzet pontos alakjának kiaknázása meglehetősen nehéz. Könnyebb lágy, hajlékony agyagot készíteni. Azonban a magas hőmérsékletről az agyag feloldódik, felreped, és a folyékony fém kifelé menekül. Aztán elkezdtek formákat alakítani a legmélyebb homoktól, amelyet kötőanyagokkal impregnálták.

Egy ilyen készítmény könnyen tömöríthető, és amely nagyon fontos az öntéshez, gázáteresztő marad. Ez nem az egyetlen módja. Most alkalmazzák és a földes formák, és a fém, és a gipsz, és a vasbeton, és a viasz, és az úgynevezett kortikális.

Néhány, még egy egyszerű termék kiöntéséhez is nagyon nehéz feladat lesz - legalább tizenkét műveletet. Például egyszerű öntvényt kell öntöttünk az öntöttvasból.

Először a modellboltban egy persely modell készül. A modell fel van osztva, két félből áll. Általában fából vagy fémből készült.

Ezután az öntödei zemleprigotovitelnom rekeszek készít földet alakja - a formázható keveréket. Különleges gépekre. Ha kell pisilni cső, hüvely vagy más elem belső lyukak, szükséges, hogy készítsen egy keverék - az úgynevezett rúd. Ez a homok keveréke az olajjal vagy szintetikus módszerrel nyert kötőanyagokkal. Bárok és ki kell tölteniük azokon a helyeken, olyan formában, amely megfelel a üregek a hüvely.

A modellezés, a formázás és a magkeverék előkészítése összetett öntési folyamat kezdete. Most rudakat és agyagalakokat kell gyártanunk a perselyekhez.

A rudak a rudak rekeszében készülnek. Itt a modell elhagyja a mag dobozt, amelyet a modellel együtt készített. A belső üreg pontosan megegyezik a hüvely üregével.

A közvetítő kitölti a dobozt a magkeverékkel és tömöríti azt. A nyers rudat kivesszük a dobozból, és átrakjuk egy szárítószekrénybe. Ez alatt néhány órán keresztül a hőmérsékletet 150-300 ° C-on tartják, amíg a rúd szilárd lesz. Ezután elküldik a formázó részlegnek.

A lombikban lévõ földet tömörítik (D), majd a lombikot a talajjal és a modellel átfordítják (D).

És ebben az időben a maró előkészíti a persely földes alakját. A modell egyik felét veszi fel, és fémlemezre helyezi - egy alagsortábla. Ugyanazon a táblánál fémlemezt helyez el alatta - egy lombikot -, így a modell fele benne van. Ezután a formázóföldet a lombikba dobják, és összeszorítják, amíg a teljes dobozt földdel tölti.

Ezután a lombikot a talajjal átfordítjuk, hogy a modell fele a csúcson legyen. A forgácsoló még egy helyet foglal el az alsó öntvényen. A lombikok falain kívül vannak csuklópántok. Fém csapok vannak beillesztve, így a két lombikot egymáshoz rögzítik.

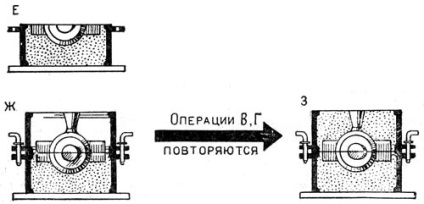

Az invertált lombikba (E) helyezzük a modell második felét és a második lombikot, amely az elsőhöz (M) van rögzítve. Ezután minden művelet megismétlődik - a föld betöltése és lezárása (3).

A felső lombikban a modell felső felét helyezzük úgy, hogy pontosan az alsó felét érje. A lombik felső fele két fablokkot helyez el. Most is feltölthető keverékkel és tömörítve is. A föld sűrűsége mindenütt azonosnak kell lennie. Ha a rudakat eltávolítják, két lyuk marad a penészen. Az egyikben öntik a fém, és a másikba levegő és gáz jut.

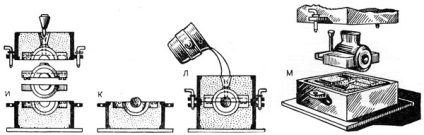

Ezután a talajból egy fa modellt kell készíteni. Ehhez óvatosan szétszerelik a mérőeszközöket. A talajban a persely világos benyomása marad. Ő és a rúd egy speciális festékkel van bevonva - nem tapad. Nem engedi, hogy a föld égjen és az öntéshez ragaszkodjon. Ezután egy rudat helyeznek a szerszám üregébe. A szerszámgép egy csatorna vágja a földet, amely összeköti a lyukakat az öntéshez a szerszám üregével, egy szivárgás. Minden a műhely padlójára kerül.

A modellt az (I) alakból vettük ki, a rudat (K) behelyezzük, az alakot újra összeszereljük, és fémmel (L) öntjük. A befejezett rész kiürül a talajból (M).

A lombik alsó felét tetején borítják, terhelés van betöltve. Minden készen áll: a földdarabon egy forma kapható, ami nagyon hasonlít a perselyhez.

Ezután bevezetik a folyékony fémpelű vasalót. Az öntőforma lyukba öntik és az öntvény kész. Csak várnod kell, amíg le nem hűlhet, és akkor kiválaszthatja - ki ne alakuljon ki. Ugyanakkor a lombikot erősen megrázzák, vagy többször megkapják a kalapácsot.

Az újszülött öntésen a feltöltődés az elszívó pályáról és a gázcsapról - a felrobbantásról szól. Ezek könnyedén elválaszthatók egy vagy két kalapáccsal. Ezt követően az öntvényt megtisztítják a tapadó öntőföldről.

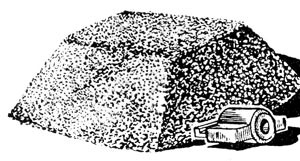

A lítium földje tízszer nagyobb, mint a fém.

Mint láthatja, még egy nagyon egyszerű öntés is sok problémát igényel. És az eredmény? Csak egy öntvény érhető el egy szerszámból. A következő öntésre újra kell kezdeni, kivéve, ha a modell hasznos. És ha több száz vagy több ezer azonos öntvényt szeretne naponta csinálni? Nem könnyebb a gépen levágni a megfelelő terméket egy sávból vagy egy fémcsíkból?

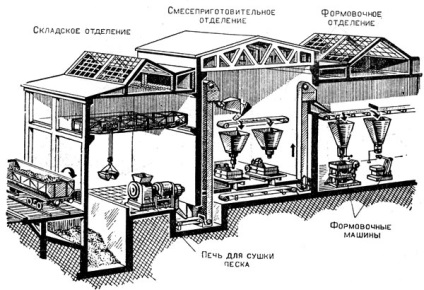

Nem, ez nem könnyebb! A módszer, amit leírtam, az csak abban az esetben, ha ez szükséges egy vagy több öntvények. És ha van egy csomó ugyanolyan öntés, a folyamat alapvetően ugyanaz maradt, de kész egészen másképp. Előállítása a föld, feltöltése a lombikba, tömítés, így a rudazat formázó, töltő knockout, tisztítás gépesített és automatizált a legtöbb növény. Ebből a célból számos különböző gépet hoztak létre.

A görgőknek nagy mennyiségű homokkal és egyéb laza anyagokkal kell foglalkozniuk. Egy tonna öntvény előállításához kb. 5 m³ öntési keveréket és 0,5-0,7 m3 rudat kell használni. Ez 40-szer nagyobb, mint az öntéshez szükséges fém. A régi műhelyekben a föld szállítása, a keverék elkészítése, a lombikok helyről-helyre történő áthelyezése manuálisan vagy talicskákon történt. A modern öntödékben minden szállítási műveletet gépesítettek, a műhelyeket darukkal, szállítószalagokkal szerelték fel.

A modern öntödékben a sajtolószerszámok előkészítéséhez és szállításához szükséges összes műveletet gépesítik

Belépsz az öntödebe. A formázó gépek rúdjainak ritmikus verései által üdvözölt. Itt a marógépeknek nem kell elaludniuk a késekkel és kompaktálják. Ezt a munkát sűrített levegő által hajtott mechanizmusok végzik. A gép asztalát a lombikra, a modellre és a fröccsöntő keverékre gyorsan és gyakran megrázzák. A formázó keverék jobban megvastagszik, mint a legjellegzetesebb szerszámkészítő.

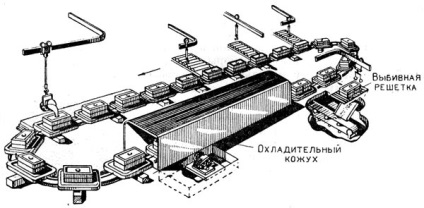

A tömeggyártó üzletekben az öntőszalagok úgy vannak elrendezve, hogy a lombikokat áthelyezik és betöltik. Ez egy kis lánctalpas lánc, amely kis sebességgel mozog a sínek mentén. A szállítószalag a fröccsöntő gépek közelében működik.

A kollektorok a formákat a szekerekre tolják. Ezután a formák fémmel vannak feltöltve. A szállítószalag mozgása során a szerszámot lehűtik, és belép a kiütési területre. Egy speciális daru eltávolítja a szállítószalagról. Az üres palackok visszatérnek a szerszámgépekhez. A tapadó földtől az öntést különböző módon tisztítják.

A tömeggyártó üzletekben a szállítószalagok úgy vannak elrendezve, hogy a lombikokat áthelyezzék és betöltik.

A legtökéletesebb közülük hidraulikus (víztisztítás).

Létrehozott és az első automata öntödék, mint például a műhely, amely alumínium ötvözetből kocsikat gyárt az autókhoz. Teljesen - az ötvözött rudak átvételétől a boltban a dugattyúk becsomagolása előtt - az emberi kéz nem érinti őket.

Az öntvények nem earthen formákban készültek, hanem fémformákban.