A munka végrehajtásának módja

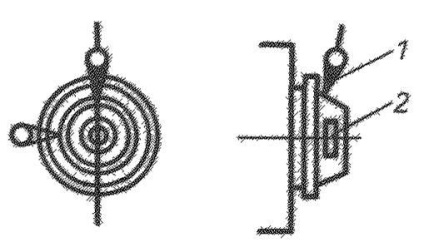

1. A fejtámla tengelyének középső felületének sugárirányú kifutása a tokmányhoz (5.1. Ábra).

A gép rögzített részén az 1 jelző erősödik úgy, hogy a mérőfeje megérinti a 2 vizsgálófelületet, és a generátorra merőleges tengelyére irányul.

5.1. Ábra - A fejtámla tengelyének középső felületének sugárirányú elhúzódásának ellenőrzése a tokmányra

Az orsó forgása (a munka irányában). Mérésekor az orsónak legalább két fordulatot kell tennie. Az eltérés az indikátor indikációinak legnagyobb algebrai különbsége. A tűrések 0,01 mm.

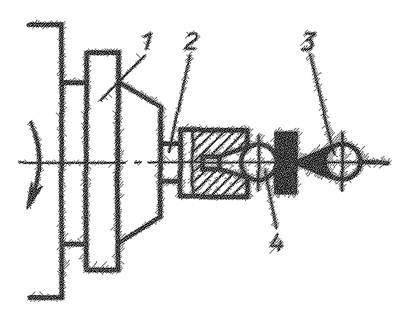

2. Ellenőrizze a fejesorsó tengelye tengelyirányú elhúzódását (5.2. Ábra).

A fejtámasz 1 orsójának nyílásánál a 4 golyó középtengelyébe egy 2 ellentengely van behelyezve.

A gép rögzített részén a 3 jelző erősíthető úgy, hogy lapos mérőfeje megérinti a gömböt a tüske középső lyukába.

5.2 ábra - Az orsó tengelyirányú kifutásának ellenőrzése

Az orsó forgása (a munka irányában). Mérésekor az orsónak legalább két fordulatot kell tennie. Az eltérés a mérési eredmények legnagyobb algebrai különbsége.

A megengedett eltérések 0,008 mm.

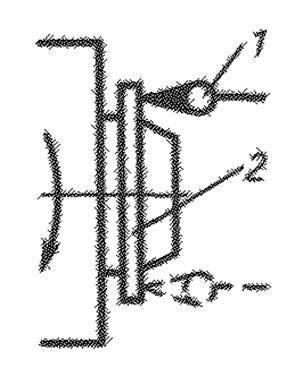

3. Ellenőrizze a fejesorsó orsójának támasztórúdjának végkifutását (5.3 ábra).

A gép rögzített részén az 1 indikátor megerõsödik úgy, hogy a mérõfej a lehetõ legnagyobb mértékben a 2 orsón található támasztóperemmel megérintse a középponttól és merõleges legyen.

Az orsó forgása (a munkamódban). A mérést két kölcsönösen merőleges síkban hajtják végre egymással szemben, ellentétes pontokban. Minden mérésnél az orsónak legalább két fordulatot kell tennie. Az eltérés a legnagyobb algebrai különbség az indikátor jelzésében az egyes pozíciókban. A tűrések 0,016 mm.

5.3. Ábra - A fejesorsó támasztórúdjának végeinek ellenőrzése

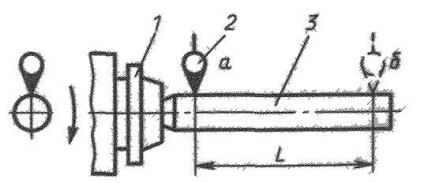

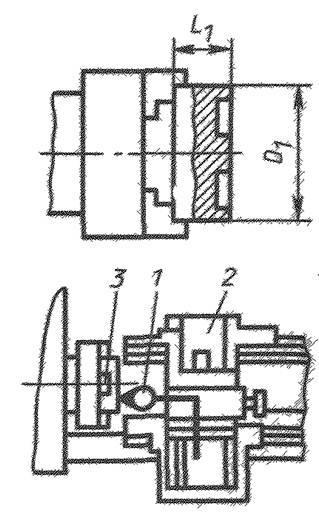

4. A fejtámla orsójának kúpos furatának sugárirányú lefutásának ellenőrzése (5.4 ábra), ellenőrizte: a - a végén; b-a hossz L.

Az 1 orsó nyílásában helyezzen be egy 3 próbatestet egy hengeres mérőfelülethez.

5.4 ábra - Diagram az elülső orsó kúpos orsónyílásának sugárirányú lefutásának ellenőrzésére

A gép rögzített részén a 2. mutatót erősítik úgy, hogy a mérőfeje megérinti a tüske mérőfelületét, és a generátortól merőleges tengelyére irányul. Az orsó forgása (a munka irányában). Minden mérésnél az orsónak legalább két fordulatot kell tennie. Az eltérés a legnagyobb algebrai különbségként definiálható az indikátor jelzésében az egyes pozíciókban.

Megengedett eltérések: 0,007 mm-es végén; L = 200 mm - 0,01 mm hosszúságban.

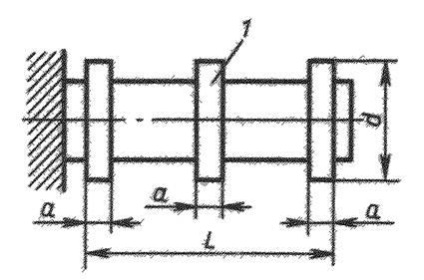

5. Az 1. minta hengeres felületének geometriai alakjának pontosságának ellenőrzése, a gépen megmunkálás közben

minta az orsó furatában (5.5. ábra): az átmérő állandósága

keresztmetszetben (ovalitás); állandó átmérő

bármelyik szakaszban (kúpos).

A tüske átmérője: d = 90. 65 mm; a tüske hossza: L = 300 mm; szélesség: a = 20 mm.

Az 1 mintadarabot a tokmányban vagy az orsónyílásban lévő géphez erősítjük, és külső hengeres felületét (a szélességű övek) feldolgozzuk.

A kezelt felület átmérőjének állandóságát egy, a tengelyek átmérőjének mérőeszköze készítette.

5.5. Ábra - A minta hengeres felületének geometriai alakjának pontosságának ellenőrzésére szolgáló rendszer

Az eltérést a megmunkált felületek átmérőinek különbségéből határozzák meg: minden keresztmetszetben (ovalitás); minden két keresztmetszetben és még több (kúpos).

kúposság 0,02 mm L = 200 mm hosszúságban.

6. A gépen feldolgozott minta végfelületének síkosságának ellenőrzése (5.6 ábra). A minta átmérője 250 mm;

hossza 50. 55 mm.

A 3. mintadarabot a tokmányba vagy orsóba rögzítjük a géphez, például egy lyukban és a végső felületet megmunkáljuk. A vizsgálatot a minta eltávolítása nélkül hajtják végre.

Az 1 jelzőt a 2 tárcsára rögzítjük úgy, hogy a mérőfeje megérintse a 3 vizsgálófelületet, és merőleges legyen rá.

A csúszda felső részét 200 mm-re keresztirányban mozgatják.

Az eltérés a jelzőindexek legnagyobb algebrai különbségének fele.

Megengedett eltérések: 0,016 mm, 200 mm hosszúságban (konvexitás nem megengedett).

5.6 ábra - A végfelület síkosságának ellenőrzésére szolgáló rendszer