Nagy sebességű acél

Titán-nitrid bevonatú fúró

Az esztergálás fadarabok, színesfémek, lágyacél vágó hagyományos tömör acél igen alkalmas, de amikor a feldolgozás acél alkatrészek vágó gyorsan melegszik, hamarosan elkopnak, és a elem nem őrölni nagyobb sebességgel, mint 5 m / min [1].

Ezt a korlátot legyőzte 1858-ban, R. Mushett kapott acélt, amely 1,85% szenet, 9% volfrámot és 2,5% mangánt tartalmazott. Tíz évvel később Müshett új acélt gyártott, a kötelet. 2,15% szenet, 0,38% mangánt, 5,44% volfrámot és 0,4% krómot tartalmazott. Három évvel később, a Samuel Osburn-i Sheffield-i gyárban kezdődött a muft acél gyártása. Nem csökkentette a vágási képességét, ha 300 ° C-ra melegítették, és 1,5-szeresre növelte a fém vágási sebességét - 7,5 m / perc.

Negyven évvel később az amerikai mérnökök Taylor és Watt nagysebességű acélja jelent meg a piacon. Az acélból készült vágókészülékek 18 m / perc vágási sebességet engedtek be. Ez az acél az R18 modern nagysebességű acél prototípusává vált.

További 5-6 év elteltével megjelentek az ultragyors vágó acélok, amelyek akár 35 m / perc vágási sebességet is lehetővé tettek. Így a volfrámnak köszönhetően a vágási sebesség 50 év alatt hétszeresére emelkedett, és ennek következtében a fémvágó gépek termelékenysége ugyanolyan mértékben növekedett.

A volfrám további sikeres alkalmazása a keményötvözetek előállítása során alkalmazható, amelyek volfrámból, krómból, kobaltból állnak. Az ilyen ötvözeteket metszőként, például stellitként hozták létre. Az első stellit lehetővé tette a vágási sebesség növelését 45 m / percre 700-750 ° C hőmérsékleten. A Vidya ötvözet, amelyet a Krupp 1927-ben adott ki, keménysége volt a Mohs skálán 9,7-9,9 (a gyémánt keménysége 10).

Az 1970-es elégtelenségének tulajdonítható P18 minőségű volfrám nagy sebességű acél már szinte általánosan szubsztituált acél R6M5 jelet, ami viszont elmozdul tungstenfree R0M5F1 és R0M2F3.

A nagy sebességű acélok jellemzői

Forró keménység

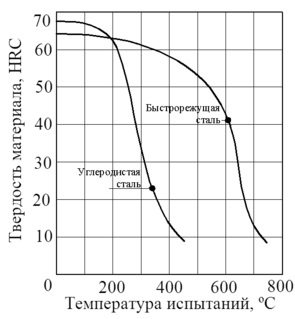

Szerszámacélok keménysége magas hőmérsékleten [2]

Az ábrán a szén és a nagy sebességű szerszámacél keménységét jellemzõ görbék mutatják megemelt vizsgálati hõmérsékleten. Normál hőmérsékleten a szénacél keménysége még valamivel magasabb, mint a nagy sebességű acél keménysége. Azonban a vágószerszám működése során intenzív hő keletkezik. Ugyanakkor a felszabaduló hő maximum 80% -a megkezdi a készülék fűtését. A vágóél hőmérsékletének növekedése miatt a szerszám anyaga felszabadul és keménysége csökken.

200 ° C-ra történő melegítés után a szénacél keménysége gyorsan csökken. Ehhez az acélhoz nem megengedett a vágási mód, amelyben a szerszámot 200 ° C fölé melegítenék. Nagysebességű acél esetén a nagy keménységet 500-600 ° C-ra melegítik. A nagy sebességű acélból készült szerszám termelékenyebb, mint a szénacélból készült szerszám.

piros keménység

Ha a forró keménység jellemzi, hogy az acél milyen hőmérsékleten képes ellenállni, akkor a vörösességesség jellemzi, hogy az acél mennyi ideig képes ellenállni egy ilyen hőmérsékletnek. Vagyis mennyi ideig tart az edzett és edzett acél felmelegedéskor a lágyulás ellen.

A vörösség több jellemzője van. Adunk kettőt.

Az első jellemző azt mutatja meg, hogy az acél milyen erősen lesz megmelegítve bizonyos hőmérsékleten előre meghatározott ideig.

A második módja jellemzésére a piros keménységet a tényen alapul, hogy az intenzitás csökkenése meleg keménységet lehet mérni nem csak magas hőmérsékleten, hanem szobahőmérsékleten, mivel a görbék csökkentse keménysége magas hőmérsékleten és környezeti egymástól egyforma távolságban vannak, és mérjük a keménysége szobahőmérsékleten, természetesen, sokkal könnyebb mint a magas. A kísérletek azt mutatták, hogy a vágási tulajdonságai elvesznek a keménysége 50 HRC a vágás, ami megfelel mintegy 58 HRC szobahőmérsékleten. Ezért piros keménysége jellemezve temperálás hőmérséklet, amelynél a keménység 4 Chasa csökken 58 HRC (a jelölést K 4 R58).

A nagy sebességű szerszámacélok szén és vörös keménységének hőállósága [3]

Kioldási hőmérséklet, ° C

Hold idő, óra

A pusztítás ellen

A forgácsolószerszám anyagának "forró" tulajdonságai mellett magas mechanikai tulajdonságokra is szükség van; ez a rezisztenciát jelenti a törékeny töréshez, mivel nagy keménységnél (több mint 60 HRC) a hiba mindig egy törékeny mechanizmuson megy végbe. Az ilyen nagy kemény anyagok szilárdságát rendszerint úgy határozzák meg, mint a prismatikus, nem vágott példányok hajlításának törésállósága statikus (lassú) és dinamikus (gyors) terheléssel. Minél erősebb az erő, annál erősebb az erő a szerszám munkarészével szemben, annál nagyobb a betáplálás és a vágási mélység, ez növeli a vágási folyamat termelékenységét.

A nagy sebességű acélok kémiai összetétele

Egyes nagysebességű acélok kémiai összetétele

Nagy sebességű acélok gyártása és feldolgozása

Nagy sebességű acélok gyártott klasszikus módon (acélból öntés, kovácsolás és gördülő) és porkohászati módszerekkel (folyékony nitrogént permetezünk jet acél) [2]. A nagysebességű acél minőségét nagymértékben meghatározza a megmunkálhatóságának mértéke. Az elégtelen kovácsolással a klasszikus acél módszerrel termelt karbidfázis-elválasztást figyelték meg.

Nagysebességű acélok gyártásánál gyakori hiba az a megközelítés, hogy "önhordó acél". Vagyis elegendő az acél felmelegedése és a levegő hűtése. és kemény kopásálló anyag állítható elő. Ez a megközelítés abszolút módon nem veszi figyelembe a magasan ötvözött szerszámacélok jellemzőit.

A kioltás előtt nagysebességű acélokat kell előmelegíteni. A rosszul lágyított acéloknál különleges elutasítás figyelhető meg: a naftalin törése, ha normál keménységű acél esetén fokozatosan megnövekedett.

A keményedési hőmérséklet megfelelő választéka biztosítja az ötvöző adalékok maximális aluoldását az α-vasban. de nem vezet a gabona növekedéséhez.

A kioltás után a maradék ausztenit 25-30% -a marad az acélban. Amellett, hogy csökkenti a keménységét a szerszám. maradék ausztenit csökkenéséhez vezet a hővezető acélból, ami nagyon nem kívánatos a munkakörülmények intenzív hevítése a vágóéi. A maradék ausztenit mennyiségének csökkenése kétféleképpen érhető el: acél hideg vagy többszörös temperálás [2]. Ha az acélt hidegen kezelik, akkor -80 ... -70 ° C-ra hűtjük, majd felengedjük. Ismételt temperálással a "fűtés-áztatás-hűtés" ciklust 2-3 alkalommal végezzük. Mindkét esetben a maradék ausztenit mennyisége jelentősen csökken. Azonban nem lehet teljesen megszabadulni.

A nagy sebességű acélok ötvözésének elvei

Így a generált vörös keménysége acél ötvözéssel karbidképző elemek (wolfram, molibdén, króm, vanádium) olyan mennyiségben, amelyhez kötődni képesek szinte az összes szén speciális karbidok, valamint ezek a karbidok hűtés alatt megy végbe az oldatban. Annak ellenére, hogy a nagy különbség a teljes kémiai összetétele, az összetétele a szilárd oldat nagyon hasonló az összes acélok, az atomi mennyisége W + Mo + V, beállítja a vörös keménység, körülbelül 4% (a.), Tehát vörös keménység és vágási tulajdonságait a különböző minőségű nagy sebességű acélok közel. Nagy sebességű acél, amely kobaltot tartalmaz. Ez jobb, mint a többi acél vágási tulajdonságai (növeli a bőrpírt), de a kobalt nagyon drága elem.

Nagy sebességű acélok megjelölése

kérelem

Az elmúlt évtizedekben a keményötvözetek széles körű használata miatt a nagysebességű acél használata csökkent. Nagy sebességű acél gyártott alapvetően véget eszköz (csapok, fúrók, marók kis átmérőjű) fordult vágó, cserélhető és beforrasztott keményfém csaknem teljesen kicserélődik sebességű acél vágó.

A nagy sebességű acélok belföldi márkáinak használatáról a következő ajánlások léteznek.

- Az acél P9 olyan egyszerű formájú szerszámok gyártásához ajánlott, amelyek nem igényelnek nagy mennyiségű őrlést a hagyományos szerkezeti anyagok feldolgozásához. (szerszámmarók).

- Formázott és összetett szerszámok (menetvágás és fogak) számára, amelyeknél a fő követelmény a kopásállóság, ezért ajánlott P18 (volfrám) acél használata.

- Kobalt-sebességű acél (R9K5, R9K10) használt megmunkálási nehéz-korrózióálló és hőálló acélok és ötvözetek, megszakított, rezgések, helytelen hűtés.

- Vanádium nagysebességű acélok (Р9Ф5, Р14Ф4) ajánlott szerszámok készítéséhez (áthúzás, kaparás, borotválás). Használhatók keményen megmunkálható anyagok kis keresztmetszetű forgácsok vágásakor.

- Tungsten-molibdén-acél (R9M4, R6M3) használják eszközöket dolgoznak a nagyoló feltételekkel és ugyancsak gyártásához Melltüvek, vágó, borotvák, vágó.

jegyzetek

- ↑ Mezenin NA Érdekes a vas. - M. "Metallurgy", 1972. - 200 p.

- ↑ 123 Gulyaev AP Fém tudomány. Tankönyv technikai főiskoláknak. 6. kiadás Felülvizsgált. és további. - M. Metallurgy, 1986. - 544 p.

- ↑ Acélok és ötvözetek lakkolása / VG Sorokin, AV Volosnikova, SA Vyatkin, et al. Ed. V. G. Sorokin. - M. Gépépítés, 1989. - 640 p.

irodalom

- Gulyaev AP metallológia. Tankönyv technikai főiskoláknak. 6. kiadás Felülvizsgált. és további. - M. "Metallurgy", 1986. - 544 p.

- A szerkezeti anyagok technológiája. Ed. A. M. Dalsky. - M. "Gépészmérnök", 1958.