Alkatrész rajzok méretezése 1

Bukova Olga Mikhailovna. specialitás tanár

Irkutsk Aviation Főiskola OGBOU SPO

A rajzon a méretezés a legfontosabb tényező a termék minőségének meghatározásában. A rajzok méretrajzára vonatkozó alapszabályok a GOST 2.307 - 68. Az alkatrészek gyártása és ellenőrzése a rajzon feltüntetett méretek szerint történik. A téves vagy kimaradt méret a rajzot használhatatlanná teszi, vagy a ház gyártásához való házassághoz vezethet.

Vázlatok és munkadarabrajzok készítésénél a méretezés kérdése három fő feladat megoldását jelenti:

- Helyesen rendeljen dimenziókat, azaz állítsa be a legkisebb dimenziót a gyártáshoz szükséges alkatrész rajzában. Ebben az esetben pontosan azonosítani kell (kiválaszthatja) azokat a bázisokat, amelyekből a rajzon szereplő dimenziókat kell rajzolni, figyelembe véve az alkatrész gyártásának technológiáját és annak rendes működését a mechanizmusban.

- Helyezze el és alkalmazza az offset és a méretvonalakat oly módon, hogy a méretek a legkényelmesebbek legyenek az olvasáshoz.

- Határozzuk meg a konjugátumot és a szabad dimenziókat, és alkalmazzunk dimenziós számokat.

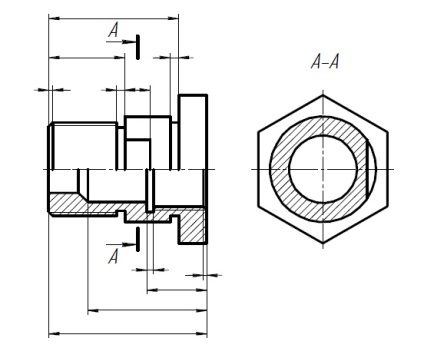

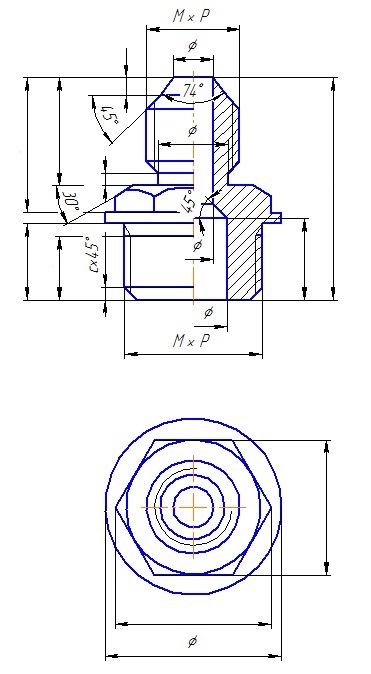

Alkalmazása során a méreteket a rajz alapján készülő alkatrészek komplex belső és külső áramkört kell külön csoportosítva, ahol lehetséges, vonatkozó intézkedéseket a belső áramkör, - a vágás, és a méretek kapcsolatos a külső áramkör, - típus (1. ábra) .

A rajz méretei három csoportra oszthatók:

- Teljes méretek (hossz, magasság, szélesség);

- A rész elemei;

- Méretek helyzetét meghatározó része elemek (központjai közötti távolság a lyukak a végei és nyílásainak élei között, hogy a központ, a végek és élek, hogy a falak a hornyokat, barázdákat, furatok, stb).

Az alkatrészek bármely méretének elhelyezése (a gyártás technológiájától függetlenül) a bázisok tekintetében történik. A mérnöki tervezésben sokféle bázis létezik: tervezés, technika, mérés, telepítés, javítás stb.

Szükséges alkalmazni a tervezési alapot, amelyet a jövőben a rövidítés kedvéért egyszerűen "alapnak" neveznek.

Az alap a pontok helyzete (sík, tengely, tengelyek metszéspontja stb.), Amelyhez a rész elemei összehangoltak.

A megmunkálással előállított alkatrészek esetében általában az alap a rész végfelülete. Ez annak köszönhető, hogy a munkadarab egyik fáklyáját először feldolgozzák, majd az alkatrészrészek pozícióját meghatározó dimenziók számlálásából indul ki.

A rész egyes részeinek az alaphoz viszonyított helyzetét a méretek határozzák meg. A dimenziókészlet egy dimenziós láncot alkot. és az egyes dimenziók a linkek.

A rész megépítésekor három dimenziót határozunk meg a rajzon:

- Lánc (egymást követő dimenziós lánc)

- Koordinátor (párhuzamos méretlánc)

- Kombinált (soros és párhuzamos áramkörök kombinációja)

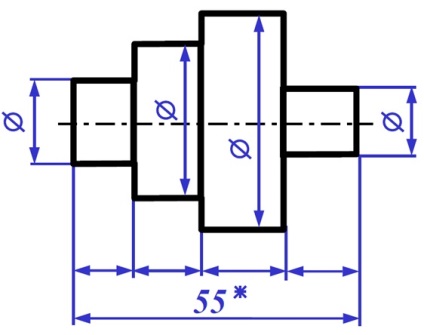

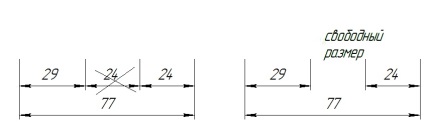

Szekvenciális dimenziós áramkör - Minden méret sorba, egy sorban, az egyik lánc odnim.Sut ez abban a tényben rejlik, hogy, kezdve az alap, a méretek vannak elhelyezve egymás mögött sorba (2. ábra).

Az egymást követő dimenziós lánc lehetővé teszi, hogy pontosan meghatározzuk az egyes linkek méreteit, de jelentős hátránya van. Mivel egyetlen technológiai folyamat sem lehet tökéletesen pontos, bármilyen méretű reprodukció egy bizonyos hibával jár. Ahogy a lánc mentén mozogsz, a bűnösség felhalmozódik. Így a harmadik kapcsolat hibája megegyezik az első és a második hiba összegével, valamint a négy előző hiba ötödik összegének hibájával. Ezért a gyártás során ilyen dimenziós láncot nagyon ritkán használnak, és a képzési rajzokon a használatát hibának tekintik.

A referenciaméret olyan méret, amelyet nem lehet végrehajtani a rajz alapján, és a rajz egyszerűbb használatára szolgál. A rajzon a " # 8432; "És a műszaki követelmények rekord - # 8432; Méret referenciaként

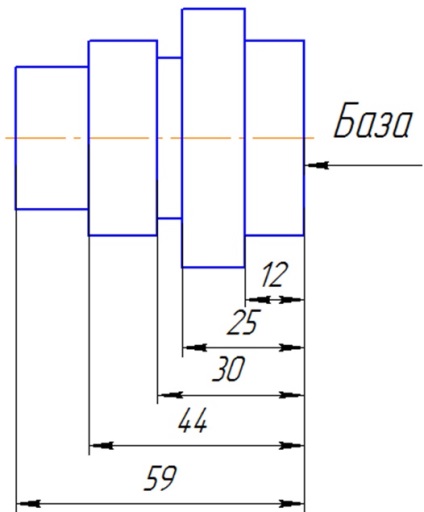

Párhuzamos méretlánc - a méretek egyetlen bázisból vannak elhelyezve.

Az ilyen dimenzió-beállításokat koordináta-dimenziónak nevezik, mivel így minden egyes elemnek az alaphoz viszonyított koordinátáit adják meg.

Ily módon az egyes kapcsolatok pozícióját a lehető legpontosabban határozzák meg, azonban egy ilyen dimenziós lánc nem technológiai. Nem technológiai jellegű az alábbiak: a rész jobb részének esztergagépen való feldolgozásakor nincs kérdés, mert a tokmány balra található. A munkadarab bal oldalának feldolgozásához vissza kell állítania a munkadarabot, és az alapot, amelyhez a méretet meg kell mérni, a patron belsejében lesz, és nem köthető hozzá. Ezért a gyártás során ilyen méretű láncot is nagyon ritkán használnak.

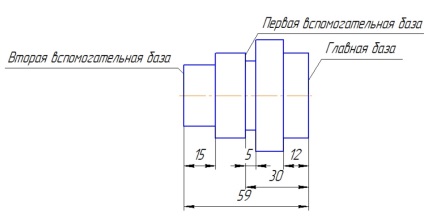

Kombinált dimenziós lánc - soros és párhuzamos dimenziós láncok kombinációja.

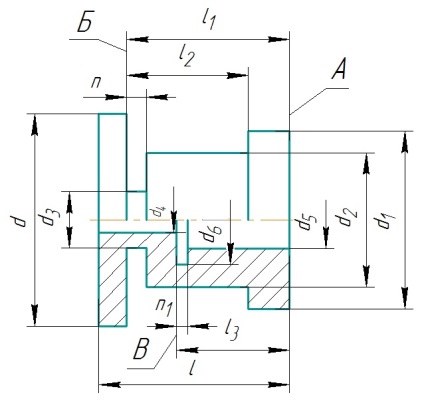

Ez a lánc, amelyet a rajzokban használnak. Ebben az esetben a fő alapokon kívül segédeszközöket is használnak, amelyekből a méretek alkalmazása és ellenőrzése kényelmes.

A részletek elemei összehangolva vannak a fő vagy az egyik segédbázishoz viszonyítva, és a segédalapok a főbbhez képest koordinálva vannak.

A 4. ábrán egy dimenzió van csatlakoztatva a fő és a két segéd bázis mindegyikéhez, és mindkét segéd bázis kapcsolódik a fõhöz. Két további szabályt be kell tartani.

1. szabály. Nem lehet zárt dimenziós láncok.

Azt mondják, hogy egy lánc zárva van, ha az egyik kapcsolata megegyezik az összes többi összegével. Egyes láncszem ebben a láncban fölösleges, és egyszerűen megszabadulnak tőle. A dimenzionális láncban hiányzó dimenzió szabad.

Azonban semmilyen méret nem szabadítható fel. Ezen a számon is van egy bizonyos szabály:

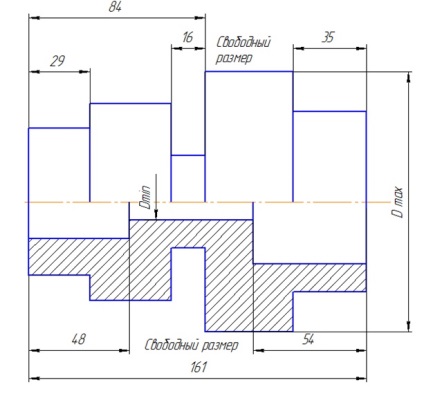

A szabad méreteknél a külső felületen lévő részlet legnagyobb elemének hosszát és a belső felület legkisebb elemét választják ki.

A 6. ábrán látható egy méretezési példa.

Tekintsük az alkatrészek gyártását egy esztergán. A munkadarab átmérője megegyezik a munkadarab legnagyobb külső átmérőjével. A minimális átmérő központi furatát a munkadarab átfúrásával és áthaladásával lehet elérni. A munkadarab belsejében lévő fém maradékát metszők segítségével eltávolítják a különböző alapokból. E fogaskerekek mozgását a rész méretei határozzák meg. A rész külső alakjának reprodukálásához a külső felület legnagyobb mérete nem szükséges. A szerszám külső felületének feldolgozása során a fémeket a szükséges kisebb átmérőkre kell vinni. Ezért az átmérők hosszát a rajzon található lineáris dimenziók határozzák meg.

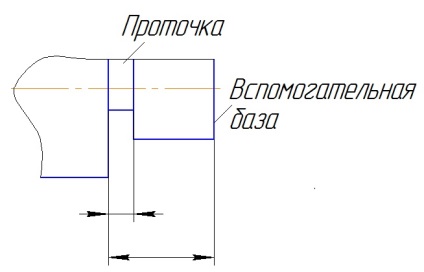

2. szabály. A rajzokon a horony mérete, valamint az alap és a távoli szél közötti távolság kerül beállításra.

Példa a rajz méretére a bázisokból.

Amikor egy vágással ellátott rajzba csatlakozik, a munkadarab belső felületére vonatkozó méretek a vágás oldalán helyezkednek el és kívülről - a nézet oldalán. Az A alapja alapvető.

Egy munkadarab üres enni keresztül első külső átmérője d1 a L1 hossza a bázis A. Ezután a d2 átmérője a hossza L2 a tartóalapzat B. furatátmérő d3 és szélessége n működik egy vágó, amelynek vágórész azonos szélességű.

A munkadarab belső felületének megmunkálásakor először egy átmérőjű d4 átmérőjű nyílást kell fúrni. Ezután az A fő bázistól a részeket a d5 hosszúságú d5 átmérővel hagyták el. Egy d6 átmérőjű lyuk egy n1 szélességű vágóval készül. Ezután a részletet l hosszúsággal balra húzzuk.

Az A fő alaprész mellett segédbázisokat használunk B és B alapokkal.

Amikor rajzolatot rajzol a rajzon, néhány más konvenciót alkalmaznak a méretezésben. Figyelembe véve az alkatrész alakját a rajz végrehajtásához, elegendő az A4 formátum. Ha egy részletet rajzol a tengely vízszintes pozíciójával az A4 formátum függőleges elrendezésében, akkor kiderül, hogy nagyon kicsi, és a méretek nem lesznek elhelyezve. Ezért A4 formátumban a forgó részek függőleges elrendezése megengedett.

Minden mezőre szükség van

Az információ csak regisztrált felhasználók számára elérhető.

Tisztelt kollégák! Kérjük, legyen óvatos az alkalmazás regisztrálása során. A kitöltött űrlap alapján elektronikus tanúsítványt adnak ki. Téves adatok esetén a szervezet nem vállal felelősséget.