A karimás csatlakozások tömítése nyilvánvaló egyszerűség

Hagyományosan azt feltételezték, hogy a peremes csatlakozás egy lezárt csukló (CGS) viszonylag egyszerű formája, ezért a tömítése egyszerű és érthető folyamat mindenki számára. Valójában legalább ennek a kijelentésnek a második része illúzió, és a látszólagos egyszerűség sztereotípiája végső soron költséges az emberek és a környezet számára.

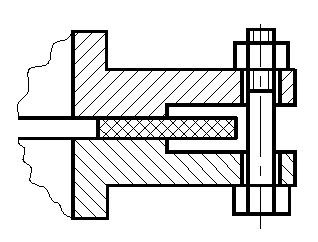

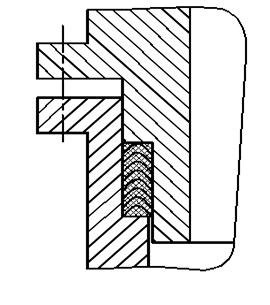

A több száz éves hagyományos karimás kötés szerkezete (1. ábra) lényegében változatlan marad - egy sor két (általában fém) felületén a tömítő karimák, tömítések (általában műanyagból), helyezzük ezen felületek között és rögzítő elemek - ilyen klasszikus karimás "szendvics". Természetesen vannak más minták, beleértve a köteleket és egyéb csatlakozásokat a szokásos kötőelemek nélkül. A hagyományos kialakítású karimás csatlakozások önzáró üzemmódban működhetnek. Számos tervezési megoldás a karimás tömítésekhez is meglehetősen változatos. A karimás csatlakozásokban nagyon ritkák a tömszelencék tömítései, ahol a hengeres tömítőfelületeken érintkező feszültségek keletkeznek (2. Azonban a meglévő struktúrák sokfélesége ellenére a hagyományos karimás csatlakozások meghatározó szerepet töltenek be a mérnöki munkában, és ez a konstrukció elvben nem változik. Felmerül a kérdés - hogyan történik a karimás vegyületek "evolúciója"? A válasz nyilvánvaló - a felhasznált anyagokat megváltoztatják és javítják, alapvetően új karima tömítések tervezése folyik.

A karimás csatlakozások tömítési feltételei: sztereotípiák és téveszmék

A világszerte a karimás csatlakozások milliárdjait úgy tervezték, hogy minden iparágban, az energiaiparban, a közlekedésben, valamint a lakás- és kommunális szolgáltatásokban megbízható és biztonságos üzemeltetést biztosítsanak a technológiai létesítményeknek. Ebből a célból a karimacsatlakozásoknak erősnek és szorosnak kell maradniuk egy bizonyos ideig. A karimás csatlakozással működő ipari vállalkozások javítási és karbantartási szakemberei sajnos nem ismerik a tömítéstechnika alapjait. Ezért uralják a torzított elképzelést, hogy a karimás csatlakozás megbízható működéséhez elegendő a tömítés megfelelő kiválasztása és a csatlakozás helyes összeszerelése. Gyakran zavarják, ha egy friss, újonnan összeállított kapcsolat szivárog a munkakörnyezetben. Ez egy klasszikus példa egy analfabéta megközelítésre a karimás kapcsolat teljesítményének értékeléséhez. mivel a csatlakozási elemek jelenlegi műszaki állapotát nem veszik figyelembe. Ezek az elemek lehetnek "veleszületettek" (vagyis a gyártás során keletkeztek) vagy "megszerzett" (vagyis a működés során kapott) hibák. Ezek a hibák - mechanikai károsodások és eltérések a tömítő felületek és kötőelemek alakjában és durvaságában - gyakran a nyomáscsökkentés és a balesetek tényleges okai. A megszerzett hibákat rendszerint a születési rendellenességek okozzák. Vagyis, ha a technológiát nem észlelték a karimák gyártása során, vagy nem volt megfelelő minőségellenőrzés, akkor az üzemeltetés és a javítás során nyilvánvalóan nagyon hamar felhalmozódna a hibák. A mi idõpontban, gyakran versenyek és pályázatok megrendelésekor a legfontosabb, és néha az egyetlen kritérium a beszállítói ajánlatok értékeléséhez alacsony ár, eléggé nehéz a jó minőségű termékekkel való kielégítése. De a karimák gyártása meglehetősen összetett technológiai folyamat, amely számos lépést tartalmaz a munkadarab megszerzésétől (kovácsolás, sajtolás, öntés) a felületkezeléshez. A tömítőfelületek minősége rendkívül fontos paraméter, amely biztosítja a karimacsatlakozás tömítettségét. Sajnos a piac által igényelt alacsony színvonal (az olcsó termékek nem minősülnek minőségi definíció szerint) végül nagyon drágák azok számára, akik megpróbálták pénzt megtakarítani. Például szinte mindig, a karimacsatlakozás tömítése a hibákhoz nagyobb vastagabb (és ezért drágább) tömítést igényel. A hibákkal való kapcsolat szinte mindig szivárgást észlel (néha láthatatlanul első pillantásra), és ezért a korróziós folyamatok gyorsabban haladnak, mint a kondicionáló csatlakozásnál. Ez arra a tényre vezethet, hogy végül a tömítőfelületek olyan hibákat kapnak, amelyekben a további megmunkálás nélkül a csatlakozás már nem zárható le. A következő lépés a tömítőfelület felszíne és az azt követő megmunkálás. Mindez végeredményben a nagyságrenddel, sőt nagyságrenddel nagyobb költségeket eredményez, mint a nem megfelelő karimák beszerzésének megtakarításai, vagy a berendezések helyszínén rossz minőségű beszerelése. Tehát a karimacsatlakozás megbízhatóságát nem csak a tömítés anyaga, konstrukciója és minősége határozza meg, hanem a kapcsolat helyes összeszerelését, hanem a csatlakozási elemek aktuális műszaki állapotát is. A kapcsolat aktuális állapotának felmérése érdekében azonban speciálisan kidolgozott normatív dokumentumok és technikai eszközök szükségesek a kapcsolatteremtés elemeinek állapotának megfigyeléséhez és nyomon követéséhez. Sajnálatos módon az esetek túlnyomó többségében a karimás kapcsolatokat működő vállalkozásokban nincsen sem a másik, sem a másik.

A kapcsolat tömítésének és összeszerelésének kiválasztása - az Achilles-sarok és a Damocles kardja végfelhasználói.

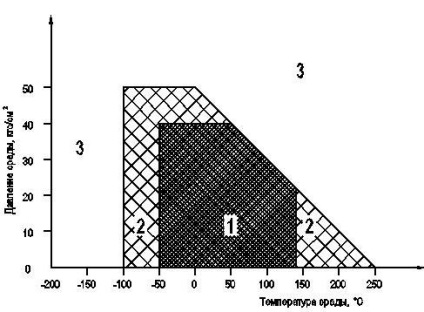

Ha az orosz gyártók termikus és mechanikus berendezések annak érdekében, hogy a leggyakrabban használt olcsó pecsét, legalább néhány figyelmet a kiválasztás és a megbízhatóság a pecsét, a végfelhasználók, a túlnyomó többsége, még a kőkorszakban. Nehéz olyan más technikai területet találni, ahol annyira tudatlan és könnyedséggel járna olyan ügy megközelítésére, amely különleges gondosságot és nagyobb felelősséget igényel. De ez csak az érme egyik oldala, vagy akár következménye. És az oka, hogy maguk a tömítőanyagok és termékek fejlesztői és gyártói járulnak hozzá ehhez a helyzethez. Elég, ha összehasonlítjuk a technikai adatokat a vezető nyugati és orosz gyártók gyártott tömítésekkel. Mit látunk általában az orosz gyártóktól származó műszaki katalógusok és internetes oldalak oldalain? Pontosan látjuk a munkagép maximális hőmérsékletét és maximális nyomását egy adott tömítőanyaghoz vagy a tömítés speciális kialakításához. A tömítéstechnika alapjait illetően egy közönséges filiszter, amely természetesen nem ismeretes, természetesen elfogadja ezeket a kereteket, mint a tömítés alkalmazásának legitim területét. De! Ugyanakkor nem veszi észre az ilyen felelőtlen megközelítés, a "bányák" potenciális veszélyét - a maximális hőmérséklet és a maximális nyomás lehetséges kombinált kombinációját (kombinációját). Műszaki adatok - általában formájában a P / T diagram (3. ábra), létrehozva a határértékek alkalmazásának a tömítőanyag a kombinálásával folyamat nyomás és üzemi hőmérséklet rendkívül fontos és szükséges azok számára, akik kiválasztja a tömítés meghatározott üzemi körülmények között. Az élet egy tipikus példája az azbesztmentes paronitok bevezetése. Számos vállalat - a végfelhasználók "elégették" az olcsó tömítéseken szó szerint és figuratív értelemben. Új tömítéseket telepítettek magas hőmérsékletű helyszíneken, ahol a paronitot korábban használták. De majdnem 95% -a minden fokozat azbesztmentes paronite működhet megbízhatóan csak maximum 250 Celsius fok, a maradék 5% - a legjobb esetben akár 300 fok. És csak a közelmúltban, kevesebb, mint öt évvel ezelőtt, a világ egyik vezető gyártói nem azbeszt paronite kínált a piacon valóban hőálló és hőálló anyag, de még ez az anyag használatát a hőmérséklet, amelynél nincs szükség további vizsgálat nem haladja meg a 400 Celsius fok. Ugyanez a helyzet néha felmerül a termikusan kibővített grafit tömítésekkel. A felelős beszállítók egyértelműen korlátozzák alkalmazási hőmérsékletüket 400-450 Celsius fokig. De ugyanakkor gyakran a műszaki katalógusok egyes gyártók megtalálható a hőmérsékleti határ 500, vagy akár 550 fokos, azonban nem határozza, hogy milyen speciális hőmérsékleti viszonyok elfogadhatóak. Folytatva ezt a témát, az egyik is beszélve más fontos műszaki paraméterek karimatömítések, például összenyomhatóság és rugalmas kiegyenlítődés, sűrűség, áteresztőképesség, ellenállás ciklikus erő és termikus stressz, a tendencia, hogy csúszás és ellenálló az agresszív média, hővezető, stb .

Ha az üzemi hőmérséklet és a nyomás az 1. szektor határain belül van, akkor általában nem végeznek műszaki vizsgálatokat, ha az anyag ellenáll a munkakörnyezetnek.

Ha a működési hőmérséklet és nyomás a 2. szektor határain belül van, műszaki vizsgálatokra van szükség.

Ha az üzemi hőmérséklet és a nyomás a 3 nyílt szektorban van, akkor a műszaki vizsgálatok kötelezőek.

A karimás tömítés kiválasztásának klasszikus hibája a tömítés nem megfelelő vastagsága az alacsony összenyomhatóságban. Mindenki hallotta, hogy mindig ajánlott egy vékonyabb tömítést használni, és emellett olcsóbb. Igen, igen, de azzal a feltétellel, hogy a kapcsolatnak nincsenek hibái. Például a paronit összenyomhatóságában, mint általában, legfeljebb 10% (az összehasonlításhoz - a grafit párna akár 45% -ig). Ha az ilyen tömítést olyan körülmények között teszik, amelyek nem párhuzamosak a tömítőfelületekkel, akkor valószínűbb, hogy egy helyen összenyomódik, míg a másik "lóg". Bonyolultabb helyzet akkor fordulhat elő abban az esetben, az összeszerelés egy zárt (vagyis kemény és inaktív axiális irányban) a gyártási kontúr vagy az összeszerelés során az úgynevezett „kalaches” (rövid íves csőszakaszok két karima hegesztett). Ilyen helyzetekben általában egy megnövelt hézag van a karimák között egy karima csatlakozáson, és nem szüntethető meg szigorítással. Az egyetlen megoldás egy többrétegű tömítés alkalmazása, vagy legelőnyösebb egy speciális közbenső fémgyűrű gyártása két műanyag tömítés beszerelésével. Másrészt túlságosan vastag tömítés, nagyobb mértékben, a kúszás és a stressz relaxáció kockázatának van kitéve. Szintén negatív pont a viszonylag nagy területen a belső vége a betét felületével, hogy azt jelenti, nagyobb áteresztőképességű párna szivárgást, ha az egyik elfogadja a mechanizmus a szivárgás az elmélet szűrés.

Egy másik tipikus példája nem egészen helyes választás a tömítés méretekben - összpontosít a méret a tömítőfelületeket. Sajnos, néha lehetséges, hogy megfeleljen a példákat nem szabványos karimás csatlakozással egy túlzottan nagy területen a tömítő felület a karimák. Nyilvánvaló, hogy a tervezési ilyen vegyületek nem veszik figyelembe az arány lehetőségeit rögzítő elemek (összesen szorítóerő létre), a tömítés tér és paramétereit munkakörnyezet. Ennek eredményeként, a tömítés túl nagy a mező szélességét által létrehozott tömítés nem szükséges, a számítás a érintkezési nyomás. javítóműhelyek szakemberek cseréje esetén tömítés egyszerűen méri a méret a tömítő perem felületét, és elvégzik ezeket a méreteket a rajzlapon rendelt. Bár ebben az esetben, ez elég ahhoz, hogy csökkentse a külső átmérője, vagy a belső bélés annak érdekében, hogy növelje a érintkezési nyomás.

pre-meghúzás karimás csatlakozás - talán ez a legfontosabb lépés a tömítő. Mindig két rossz közül: vagy nedotyanul (ami gyakran előfordul), vagy húzni (ami ritkán történik meg). Az utasítások összeszerelésére karimakötések (ami valójában néha „a délutáni tűz” nem található), mint általában, ajánlásokat szigorítás a rögzítőelemek település nyomaték kulccsal. De először is, hogy megfeleljen javítás szakembert nyomatékkulccsal, nagyon ritka (ellentétben az autó szervízben). Másodszor, túl sok tényező befolyásolja a valós idejű az úton, túl sok a hiba. Néha, a valódi értéket kapunk, mint a fele a számítás miatt nagy a súrlódási veszteségeket a szerelési elemek, vagy hiba miatt a vegyület. Harmadszor, a kulcsokat igényel rendszeres kalibráció és gondos karbantartást. A helyes meghúzási nyomaték - ez nem az egész problémát. Önmagában a kapcsolat szigorítása rendszer is nagy jelentőségű. Elvileg ez mindig ajánlatos végezni egyidejűleg szorossága legalább négy csapok egy lépésben. De a szakértők szerelési munkáknál, szinte soha nincs kéznél a szükséges felszerelés. A legbiztosabb módja - elvégzi deformáció ellenőrzés párna. De akkor mi kell egy diagram a tengelyirányú nyomás a tömítés teljesítményét. De ahhoz, hogy megtalálják a megfelelő diagram nagyon ritka, a fejlesztők és a gyártók a lemez anyagok (különösen az olcsó termék) gyakran képesek nem fenntartani az előírt mechanikai tulajdonságai az egyes rétegekben. Az egyetlen megoldás - készült lapokból mintát (legalább három mintát), és tartsa őket a tengelyirányú nyomás vizsgálatok, az adatok alapján tömörítés lehetséges, hogy egy chart ezt az anyagot. Aztán, amikor az összeszerelés és a vegyületek előállításához szükséges csempe korlátozó, vagy használja a másikat, de tekintve, hogy a helyes módszer nagyságának mérését kompressziós párna.

Egy másik fontos tényező, hogy gyakran nem veszik figyelembe - használati tartozik. Olyan esetek, amikor szóló meghiúsulhat, például nem szabályozza a hirtelen hidraulikus és termikus terhelések vagy rázkódásnak.

Összefoglalva azt szeretném kiemelni, hogy a való életben, különösen a modern orosz valóságban, amikor vállalkozók felelősek a berendezések javítása, próbálja felvenni egy olcsó (és ezért nem minősített) alkalmazottak, a helyzet egyre rosszabb. Ezért a sürgető kérdést, hogy értékelje a gazdasági veszteségek a cégek miatt az alacsony megbízhatósága a munka peremek, csökkentve a balesetek, veszélyes üzemek, a környezeti károkat a környezetben a jogosulatlan szivárog a veszélyes munkakörnyezetben, az energiahatékonyság és a karbantartó személyzet képzése alapokat tömítésekkel.