A jidoka elve a folyamat beillesztése a minőség beágyazása érdekében

A jidoka elve a folyamat beillesztése a minőség beágyazása érdekében

Ha a berendezésekről beszélünk, azt olyan eszközökkel látjuk el, amelyek észlelik az eltéréseket, és automatikusan leállítják a gépet. Ami az embereket illeti, jogot kapnak arra, hogy megnyomják a gombot, vagy húzzák meg a vezetéket - ezeket a vezetékeket "andon kábeleknek" nevezik - és állítsa le a szerelési sort. A csapat bármely tagja leállíthatja a vonalat, ha eltérést észlel a szabványtól. Így felelősséget vállalunk a csapat tagjai számára. Ők érezzék ezt a felelősséget és értékelik a rájuk ruházott hatásköröket. Megértik, hogy megbízhatóak.

A Jidokát autonómnak is nevezik - a felszerelésnek az emberi értelemben való elosztásával. A gép megáll, ha probléma merül fel. Sokkal hatékonyabb és olcsóbb a helyszíni minőség biztosítása (nem engedjük, hogy a problémát tovább továbbítsuk), mint a minőség ellenőrzésére és a hibák kijavítására.

A karcsú gyártásnál különösen fontos a minőségi termékek előállítása egyszerre. Mivel a raktárkészlet nagyon alacsony, minőségi problémákkal nem számolhat puffer készletre. Az A művelet elvégzésének problémája gyorsan a B működtetés befejezéséhez vezet. Amikor a berendezés leáll, a zászlók vagy a fényjelzés zenével vagy hallható riasztással együtt értesíti Önt, hogy a segítségre van szükség. Egy ilyen jelzőrendszer az úgynevezett andon. Az "andon" kifejezés olyan fényjelzést jelent, amely segítséget kér.

Bár senki sem vitatja, hogy a minőségi problémákat a lehető leggyorsabban meg kell határozni és megoldani kell, a hagyományos tömeggyártóknak nem kell megállítaniuk a termelést. Ha lehetséges észrevenni a kifogásolható részleteket, megcímkézik őket, és félreteszik, hogy amikor lehetőség nyílik, képesek lesznek kijavítani őket. Az ilyen korrekciókat már egy másik webhely kezeli. A tömeggyártás mottója: "Minden áron, hogy minél többet hozzunk létre, és mi majd kijavítjuk a problémákat". Georgetown Toyota üzemének elnöke, Gary Convis elmondta:

Amikor dolgoztam a Fordon, valakit, aki nem adta át a műsor 100% -át a műszak alatt, "a szőnyegen" nevezték. A vonal soha nem állt meg. Itt nem működik a tervezett idő 100% -a. Nekem úgy tűnik, hogy a Toyota ereje az, hogy a felső vezetés megérti az Andon rendszerének értékét ... Szenvedték ezt a rendszert, és támogatják azt. Az évek során, amikor a Toyota-ban dolgoztam, soha nem sértettem meg a termelés leállítását a biztonság és a minőség kedvéért, és elvesztettük a teljesítmény mennyiségét. A vezetés csak egy dolgot érdekelt - függetlenül attól, hogy feltárta-e a probléma okait, és hogy segítségre van-e szükségünk. Azok, akik nekünk dolgoznak, azt mondom: a probléma két alkalommal várja Önt - az első, ha nem jön munkához, és a második, ha megtalálja a problémát, akkor nem húzza meg a kábelt. A minőség biztosítása érdekében a felelősségérzet rendkívül fontos.

Itt egy paradoxonra bukkanunk. A Toyota vezetése nem igényli a munka 100% -át a megállás nélkül történő munkavégzéshez, még akkor is, ha a futószalag egész nap működik, ugyanakkor a Toyota teljesítménye mindig más autógyártók előtt áll. Miért? Mivel a Toyota már régóta asszimilált: a minőségi problémák elsődleges forrásának azonosítása időt és pénzt takarít meg. A problémák folyamatos felismerése és megoldása során megszünteti a veszteségeket, jelentős termelékenységnövekedést és a versenytársak porába merül, ami a futószalagok kopásért és problémáinak felhalmozódásához vezet.

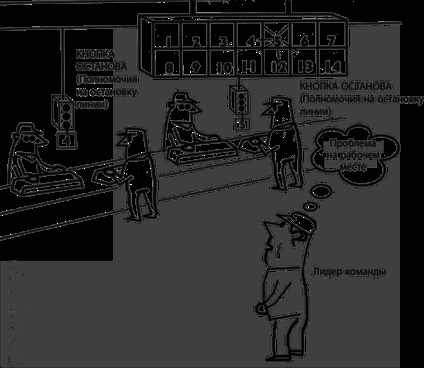

Amikor a Toyota versenytársai végül elkezdték használni az Andon rendszert. tévesen úgy gondolták, hogy ha minden munkahelyen van egy rendszer, amely megállítja az egész vonalat, érdemes megnyomni a gombot - akkor a teljes szerelősor azonnal elkezd törni és felcsörrni. De Andon. amelyet az összes Toyota-üzemben az autók összeszerelésére és a motorok gyártására használnak, szintén a "vonalszakasz-stop rendszer" -nek nevezzük. Az 1. ábrán. A 11.1 ábra azt mutatja, hogy ha a kezelő a munkapozíción 5 nyomja meg a gombot és a gombot. A sárga fény bekapcsol, de a vonal tovább mozog. A csapatvezetőnek erre a jelre kell reagálnia, mielőtt az autó eléri a következő munkakört. Ha ez nem történik meg, piros lámpa fog bekapcsolni, és az összeszerelő vezeték automatikusan leáll. A futószalagon, amelyből egy autó elhagyja egy percet, a csapat vezetője 15-30 másodpercig tart. Ez alatt az idő alatt gyorsan megoldhatja a problémát, vagy felfedezheti, hogy a vonal leállítása nélkül megoldható, és megakadályozza, hogy az autó a következő munkapozícióba kerüljön. Ha egyik sem lehetséges, a csapatvezető leállítja a sort. Nagy figyelmet fordítanak a csapatvezetők képzésére, akiknek el kell ismerniük a riasztórendszer által biztosított szabványos eljárásokat.

Ábra. 11.1. Rendszer és a kézi összeszerelés során

Az összeszerelési sor olyan részekre tagolódik, amelyek között kicsi "puffertároló" van az autók között (általában 7-10 autó). Az ilyen pufferek a helyszín leállása esetén lehetővé teszik a következő szakasz folytatását 7-10 perccel a leállítás előtt stb. Stb. Ritka az egész növény leállítása. Kiderül, hogy Andon megoldja a vele szemben álló feladatokat anélkül, hogy veszélybe sodorja volna a termelés egészét. Az USA-ban működő autóipari vállalatok éveket vettek igénybe, hogy megértsék, hogyan kell használni ezt a TPS eszközt. Gyakran a csapatok munkatársai és vezetői nem mertek megállítani a vonalat, csak azért, mert valójában az egész vonal megállítása volt.

A minőségnek a jidocon keresztül történő beépítése különösen fontos volt a Toyota számára a Lexus gyártásánál, mivel a gép tulajdonosai rendkívül magas követelményeket támasztanak tőle. A közelmúltig a Lexus autók csak Japánban gyártottak, ahol a termelési kultúra és a minőség szintje tagadhatatlan. Akkor felmerült a kérdés: Lehet-e összeszerelni a Lexusot Észak-Amerikában, és egyidejűleg betartani a legmagasabb minőségi követelményeket, amelyeket a fogyasztó bemutat? A válasz pozitív volt, és a Lexus gyártása kezdett foglalkozni a Toyota üzemével, Cambridge-ben, Ontario-ban, Kanadában. A kiválóság eléréséhez hozzájáruló újítások számos olyan technológiát és folyamatot jelentenek, amelyek lehetővé teszik az andon új szintre emelését.

Ossza meg ezt az oldalt