Surfacing alkatrészek kemény ötvözetek

Timing működésének gépalkatrészek, szerszámok általában meghatározott a kopásállóság munkafelületek. Számos módszer növelésére kopásállóság a felületi rétegek feldolgozásával (cementálás, króm, felületkeményítő, burkolat stb), A leghatékonyabb az, amely a módszer felületkeményítő.

Hardfacing munkát végzik, mint az újonnan gyártott elemeket, ha az elem készült szénacél, ötvözött acél vagy öntöttvas, és a helyreállítási kopott működés közben munkafelületek és élek. A szolgálati idő visszaállítható kemény ötvözet részek képest emelkedett az új minimum három alkalommal. A helyreállítás költségeit nem haladja meg 25-30% -a költség egy új rész.

Hardfacing újonnan gyártott, és a kopott alkatrészeket lehet kézzel, és egy félautomata és automata.

Ötvözet réteg minimális vastagsága ezek az összes inherens tulajdonságaitól szilárd ötvözetek nagy keménység és a kopásállóság. A fő hátránya ennek a módszernek, az alacsony termelékenység, a volatilitás a kémiai összetétele a lerakódott réteg, és lehetetlenné teszi annak használatát felületek részeinek jelentős vastagságú (50-60 mm).

Surfacing széníves elektród végezzük felhasználásával öntött és porított kemény ötvözet egyenes DC polaritás és a szén elektródok átmérőjű 8-20 mm, és az áramerősség és a 140-200 volt. Felszínre végezhető el a tételeket gyakorlatilag korlátlan vastagságú alacsony szén-dioxid, ötvözött acél és öntöttvas technológiai jellemzői a fém alkatrészeket.

A hátránya ennek a módszer tartalmazza egy erős felületképző szén kiégés, és más elemek, egy kis kapacitású, és a felszínre por hardmetals jelenlétében pórusok és repedések a lerakott réteg.

Automaták ívhegesztéshez alatt réteg porbeles és tömör huzal drámaian növeli a termelékenységet, a hatékonyság, minőségének javítása, a hegesztés és a munkakörülmények hegesztők dolgoznak. Megnövelt termelékenység érhető elsősorban növelésével a hegesztési áram és a folyamat folytonosságát. Azonban, növelve a jelenlegi ereje kíséri növekedése behatolás mélysége és aránya fém alapanyag a lerakott réteg, amely során a felszínre kopásálló ötvözetek erősen nemkívánatos.

Jelenleg, a hazai és a külföldi gyakorlatban a leggyakoribb egyetlen ív automatikus hegesztési alatt egy réteg flux. Arányának csökkentése a fém alapanyag előállítására felszínre tekercs több rétegben. Állandó fémes készítmény általában létre a harmadik réteg. Az említett eljárás felületű tárgyak robbanás, csiszolás, gördülő és egyéb berendezések, ahol az ötvözet réteget kell a következő tulajdonságokkal: a) egy ledeburitic króm acélok X12 típusú; b) egy acél hromovolframovoy ZH2V8 védjegy; c) vagy vysokomargantsovyh ausztenites acélok G13L [120].

A módszer alkalmazása speciális berendezést igényel, és a hegesztő berendezés. Ez legtermékenyebb összehasonlítva más hegesztési eljárásokat. Annak ésszerű felhasználása nagy mennyiségben rakódik le egyenes szakaszok, vagy részleteket a részek, amelyek nagy átmérőjű forgásfelületté. Felszíni rövid görbe vonalú varrások, meghal ívelt alakja a vízfolyások, alkatrészek, kis átmérőjű forgásfelületté ily módon nem lehetséges.

Az automatikus ív felrakó ívű hegesztő elektróda magnómat van ellátva speciális előtagot etetés a szalagot. A takarmány öv egy ív végzett állandó sebességgel; ból előállított takarmány egy fluxus garatot egységet; fluxus réteg vastagsága 30-40 mm. Egy elektróda segítségével hidegen hengerelt szalag kis vastagságú (0,4-1,0 mm) és nagy szélességű (20-100 mm).

Automatikus szalag hegesztő elektróda számos előnye van.

1. nagymértékben egyszerűsített berendezés, összehasonlítva a több-elektródás hegesztés, vagy hegesztés a cikcakk mozgást az elektróda.

2. A behatolás mélysége az alapfém rendkívül kicsi, miközben biztosítja, megbízható penetrációja az egész felületen.

3. A teljesítés utáni nagy.

4. Lehetőség van egyenletes lerakódás egy vékony rétegben nagy felületen (a minimális vastagsága 2 mm).

Kérelemmel együtt keményfém öv automata egység elektródák hegesztésére használható különleges acélok vagy nemvas fémek.

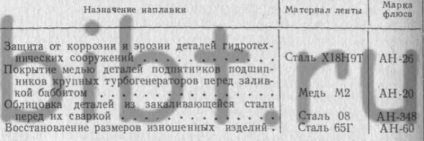

Példák az automatizált hegesztési csík elektródák táblázatban mutatjuk be. 82.

82. táblázat Példák az ipari alkalmazás hegesztési elektródák szalagot az alkalmazástól függően, a lerakódott réteget

Megjegyzés. A kopásálló felrakó ötvözetet alkalmazhatunk kombinációban fluxusok lágyacél szalag vagy szalag szükséges készítmény kombinációban egy fluxus NA-20 vagy NA-26. Lehetséges hegesztési forgástestek átmérőjű 500 mm vagy annál nagyobb.

Ez a módszer a leggazdaságosabb, a technológiai és a teljesítmény, mint más típusú automata fedett ívű hegesztő gyártásához új alkatrészek, valamint a helyreállítás a kopott alkatrészek nagy munkafelület.

Automatikus Elektrosalakos burkolat kopásálló ötvözetek, szénacél, ötvözet réteg vastagsága 12-15 mm-ban több kiviteli alakokban a szilárd és a porbeles huzal.

1. Surfacing sík felületek segítségével az öntőforma és a kompozit réz csúszkák.

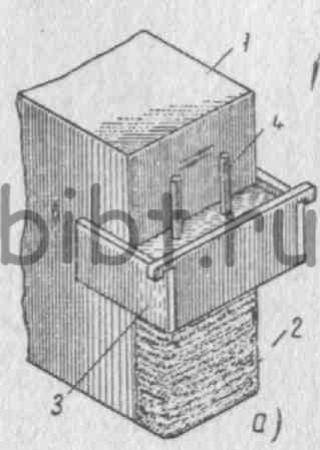

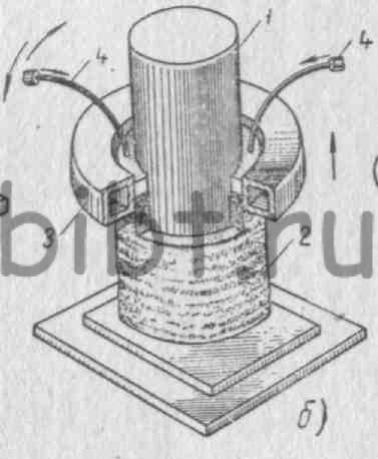

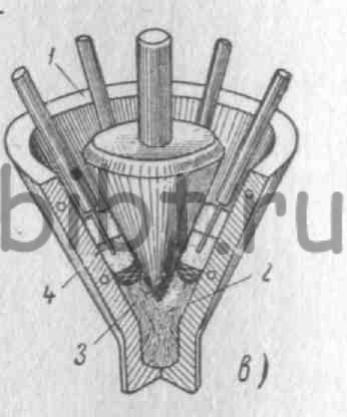

2. Surfacing forgástestekként hengeres alakú és forgástestek egy változtatható átmérőjű réz csúszdák és penészgombák. Reakcióvázlat Elektrosalakos felszínre mindkét sík felületek és felületei testek forgási ábrán mutatjuk be. 282.

Ábra. 282. reakcióvázlat Elektrosalakos burkolat sík felületek (a); felületek hengeres alakú (b), és a kúpos felületek (c):

1 - darab; 2 - ötvözet réteg; 3 - formák a csúszkát; 4 - elektródák.

Amikor erősen adalékolt Elektrosalakos felrakó hegesztési varrat kapott adalékolásával csak a vezetéket. Az említett leválasztási módszert alkalmazzák a gyártás és javítás a meleghengerlés hengerek lemez malmok, különböző perselyek nyomja meg berendezések.

Amikor felszínre fémelektródával adalékolt adalékelemek elektróda és töltőanyag csík mentén vannak elrendezve, a hegesztési varrat. Ebben az esetben, hegesztést végzünk balról jobbra, ami kizárja a csökkenő olvadt fém nem felmelegített fémet, és shlaka- alatt borítóréteggel. Filler csík stabilizáló komponenseket tartalmaz acélszalagok 1,5-1,7 mm vastag és 300 mm hosszú, lyukasztott egy vályú töltött tészta készült ferromangán.

83. táblázat Fő hegesztési módszerek és példák azok használatát