A bevonat (burkolattal) anyaga kopásállósága súrlódó felületek - kemény ötvözetek

Sok kopás berendezések nehezek, de az csak egy része a vékony külső réteg, amelynek a tömege gyakran nem haladja meg a 10-15% az össztömeg. Az ilyen részletek a gazdaságilag megvalósítható helyreállítása kopott felületek hegesztőelektródák és ötvözetek keménysége Vyshen.

Különleges fokozat elektródák OZN-250 OZN-300 OZN-350 OZN-400 és U-340 (26. táblázat) a burkolására használt alkatrészek átlagos keménysége szénacélok és srednelegirovannoj (digitális kódok jelöljük az átlagos keménysége a harmadik borítóréteggel Brinell).

26. táblázat. Elektródák átlagos keménység

Kísérletek használjon szén, mint a fő ötvöző vezető-vezetőelem (növeli annak tartalmát a burkolat, mint 0,3%) vezetett a repedések és pórusok a hegesztési varrat.

Meg kell jegyezni, hogy a szén-acél, C = 0,3-0,7% hajlamos a kioltás struktúrák, amelyek csökkentik acél-Ness, stb, és a repedés a szokásos módszerekkel svar-Ki használt alacsony széntartalmú acélok.

Előző alkalmazások OZN és Y elektródok 340 jelzi a magas minőségű elektródákat egy alapvető bevonat típusú salakképző (márvány, folypát) és mangán intro - dennym, mint az ólom ötvözőelem. A fő előnye, hogy az elektródok kisebb repedéssel.

A kopásállósága edzett fémből letétbe elektron-genus OZN-300, 1,5-szer magasabb, mint a keményített acél 40X jelet. Elektródák OZN OZN-300 és a-250 esetében javasolt hegesztési alkatrészek edzett acélok közepes 40 és 45, a króm acélfajták 30X, 35X, 40X, és mások. Ezek elekt-trodes alkalmazható hegesztésére készült részeket alacsony széntartalmú acélok és acélok 35 és 40.

Fém, hegesztési elektródák OZN-250, valamint szemű Pipeline szerszámok. Fém Keménység naplav-lennogo OZN-elektród 300 és mások. Csökkenthető hőkezelés 850 °, és lehűtjük együtt a kemence.

Amikor megszilárdult varratfém eléri keménység 400-460 HB.

Elektródák T-540, T-590 és T-620 (lásd. Táblázat. 26) megszerzésének betétek nagy keménységű hegesztési készült részeket TSE-mentiruemyh és edzett acélok, valamint részleteket a munka ganas op-közúti gépek.

A nagy keménység a fém, Ezeket a hegesztési elektróda-E nyerik bevezetése a bevonat-nek ötvözőelemek: szén ferrochrome, Ferrotitán, ferroboron, szilícium-karbid, bór, és a grafit.

Hiányában a primer karbidok és a viszonylag nem - sokoy fokú ausztenit ötvözés króm és titán fém hegesztési elektróda T-540, alatt hőkezelés csökkenti a keménységét, és lehetővé teszi a megmunkálási vágással. Keménysége a fém, a letétbe helyezett elektróda T-540, után azonnal olvad-on egyenlő 35-45 HRC; hőkezelés után a 900-950 ° SNI-zhaetsya hogy 24-28 HRC, keményedés után ugyanazon a hőmérsékleten és megeresztés át 200-250 ° 57-60 HRC. Ez elektróda overlay kopott fogaskerék fogai.

Az említett elektródák overlay arcon és tekercsek kőzúzókban, kotró vödör fogak, stb

Kőtörőgépek arcon ellenállás hegesztő elektróda után megnő a T-590 2-szer.

27. táblázat. A vas-króm elektródák

Stalinite - porított ötvözet megolvad Xia vagy szén acél elektród állandó áram egyenes polaritású alkalmaznak az elemet, és egy réteg 3-4 mm. A minő-stve alkalmazott forrasztószer fúró.

Stalinite lehet összegyúrjuk a vízüveg és a paszta alkalmazott napoverhnost elemek, megolvasztjuk t.v.ch.

Mivel a magas szén-dioxid-tartalom a burkolat részét kell lassan lehűtjük. Ennek ellenére, több mint a hegesztés-ség van egy jelentős számú sekély repedések és pórusokat.

Annak érdekében, hogy csökkentsék repedés a töltés alkalmazott kemény felületű acél elektród vagy helyettesítő lőpor 0,65-0,80 mm, tele egy porkeverékének ferromangán vagy stalinite al. Készítmény.

Mivel a kis elektromos ellenállás cső hegesztő áram szinte minden megy rajta, és az ív között kezdeményezte a sor-cső és a munkadarab. A csövet megolvasztjuk közvetlenül az első intézkedés a villamos ív, és a porkeverék benne hatására megolvad a hő által kibocsátott az ív.

Olvadáspont Ferromangán - körülbelül 1250 °, tehát th porkeveréket megolvad az elektród gyorsan. A csövet a végén az elektróda védi az olvadó por az oxidáló hatására a külső levegő, amely biztosítja a előnyös alkalmazása az ötvözőelemek. A különböző keverékek poroshkoob-felületek át 80-85% mangánt, 90% szén-típusú, és 90% krómot.

Egy másik, még gyenge védelem a külső elektród bevonat 0,6-0,8 mm vastag, ami ionizálja elektriches-kuyu ív.

Mély behatolás szükséges hegesztési, káros felületalakítás alatt, mert ilyenkor extra fogyasztása mangán, króm és más ötvözőelemek. Ahhoz, hogy egy erős kötést a lerakódott réteg a munkadarabbal elegendőek ahhoz, hogy behatolási mélysége 0,1-0,2 mm, de egy ilyen kis behatolási nehéz beszerezni. Jellemzően, kézi felszínre csőszerű elektród behatolási mélysége CO-stavlyaet 0,7-1,0 mm.

Surfacing öntvények acélból fokozatú 13GL (arcát kamnedro-Belok, kötszerek Zúzúhengerművek, verte, szemben golyósmalmokban) termelnek csőszerű elektródák készülhetnek acéllemezből 0,8 mm vastag, és tele van ferro-mangán domént. Lerakódás ütő kalapács zúzó és kalapácsos törő alkatrészek fellépés töltés ezek az elektródák ajánlja etsya hozzá nikkel mennyisége 6-7 tömeg% a töltelék.

A hátránya, króm hegesztés alacsony szívósság (2-3-szer alacsonyabb, mint a mangán-lerakódás). Rajz mangán acél és öntöttvas króm lerakódás nehéz.

Hromomargantsovistye bevonatok készíthetők hegesztéssel cső alakú elektródok töltött stalinite tartalmaznak 2,5-3,0% szén, 5,5-6,0% mangánt, 5,2-7,0% krómot. Ta-kai csőszerű burkolat elektródák egy együtthatója kopásállóság 5,5-7,0 szilárdan visszamarad acél és vas, és ad nagy kopásállóság csigalapátok, görgők és egyéb alkatrészek nélkül működik kopási vagy belefúj nem nagy-ütéseket. Ezért, a legtöbb esetben a króm burkolat lehet helyettesíteni mangán- vagy hromomar-gantsovistoy.

Surfacing csőszerű elektródák Ferromangán. Ras fentiekben vizsgált elektródák szilárd burkolatok alkotórészei a ritka és drága készítmény - szabályozó elemeket, mint a Cr, Ni, Ti, V

hegesztés Laboratóriumi VNIIStroydormasha a bázisok, sósav ötvözés komponens elektródák javasolt mangán hogy olcsó anyag. Keménység komplex (komplexek derék-) karbidok vas-mangán 1,5-2-szor nagyobb, mint a keménység kvarc, amely az egyik leginkább szilárd csiszolóanyag érintse munkatársaival szervek a közúti járművek. Dost-szilárd ötvözet bázisok mangán lerakódás is magas, és amikor a-Klepo (hidegkeményedéssel) válik közel a keménység kvarc. Már gantsovistaya felületképző szilárdan megtartott acél és öntöttvas tűri hatásokat. Ezek a tulajdonságok a mangán buildups hogy ezek a legalkalmasabbak a védelem a kopás alkatrészek schihsya road autók.

Ennek eredményeként a számos kísérlet és a vizsgálati és ajt-stve azt találtuk, hogy a legelőnyösebb mangán felületképző készítmény olyan, amely 1,9-2,3% szenet és 19-23% mangánt. Fontos, hogy karbidok elfoglalni nem kevesebb, mint 20% és nem több, mint 35% a teljes leülepedett mennyiség.

További előnyök és mangán lerakódás alatt-statok: a tágulási együtthatója 2,5-szer nagyobb, mint a ma-louglerodistoy acél. Ezért a lehűlés során a felszínre felhajtás, káosz repedések, hogy még az arcon kőzúzókban nem redukálható a peeling-DYT felszínre, és nem befolyásolják az élettartamot az elem-Do. Bizonyos esetekben, például csíkok overlaying les Vij kések, a repedések lehet teljesen kiküszöbölni.

Ferrochrome, valamint a Ferromangán, a nyersanyag, biztosítja, biztosították tartós bevonat. Króm karbidok nagy keménység - 1570 kGUmm 2 és a fenti. Keménység bázisok krómozott-Misty felületek - 500-675 kg / mm 2; iznosostoykos látnia króm lerakódási arány 6,5-6,8. Következésképpen ez a NE-felszínre kíván létrehozni még egy kicsit tartósabb, mint a mangán, azokban az esetekben, amikor a részt nem hidegkeményítéssel, ami alkalmassá teszi védelmére alkatrészek nélkül működik tetraogallus.

Helyreállítani a kőzúzókban használt arcán trubcha Tide elektródák töltött ferromangán domaint vagy a domain nikkel ferromangán. A pofák jól ismert darálásához-Nyaka vagy más fajok hegesztett varrat kis szilárdsága csőszerű elektródák töltve stalinite.

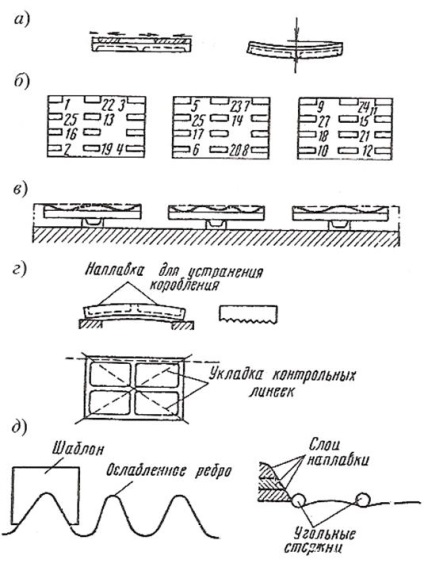

Amikor felszínre arcuk lehetséges vetemedés (ris.74 a) eredményez az újra-magas zsugorodása hegesztési varrat. Ezért szükséges, hogy egyidejűleg előállítani felszínre 3-4 arcon része rövid-MI, fokozatosan változó egyik a másik arcát, mert a VRE-gyűrű volt ideje lehűlni része, az első hegesztési varrat (ábra 74 b -. Számok az ábrán jelzik a szekvencia-kártya-TION hegesztési részek egyidejűleg overlaying három arc).

Csökkentésére vetemedés olvasztott a bordák között kell hagyni a kitöltetlen hézagok zaplavlyaya őket, miután a felszínre és a teljes hűtési arcán, de nem mindent, és aszerint, hogy a számok nyomtatott. Ábra. 74 b annak érdekében, hogy lehűljön az arcát.

Pofa kell határozni a hegesztéshez, így súlyuk segített csökkenése vetemedés (ábra. 74). Azonban még mindezek az intézkedések predostorozhnos látnia továbbra is fennáll némi torzulás, amely célja, hogy megszüntesse a hátsó oldalán arcon hegeszthető erősítő bordákkal (ábra. 74 g). Felületi arcon ellenőrzött vonalzók a bordák és átlói mentén. Rétegvastagság, hegesztési pas zúzás bordák körülbelül egy kétütemű, nem haladhatja meg a 6 mm-t. Minden nyomon borítóréteggel jelen alaposan eltávolítani salak.

Weld alakja bordák kockás minta (ábra. 74 d). A bordák szabálytalan alakú, mint a legyengült szélén, gyorsan! Ro-kopás. Elfogadhatatlan a depresszió, amely kell feltétlenül zaplavleny. Ügyelni kell a szemét-schat attól a helytől, a salak, hogy a felszínre.

Mivel a nagy zsugorodása a lerakódott réteg-képző azokban szereplő kis repedések, és keresztirányban húzódnak a bordák.

Ris.74. Felszínre arcán kőzúzókban

Módszerek egyre nagyobb IZNOSTOSTOYKOSTI PARTS BERENDEZÉSEK

Megkeményedése részleteit rohangál, gördülő és edzés által lövés

És csiszolás gördülő felületek forradalom a szokásos termelési fokozó tulajdonságai alkatrészek és üzemeltetési-Men csiszolására keményített felületek után célba fordult. Ez a kezelés elősegíti hegesztett felületeken.

Futtatása a hengerek körül készül a eszterga vagy újra-volvernyh gépek és gördülő - fordult, a fegyver-CIÓ és radiális fúrógépek befogadására speciális-leniyah (75. ábra i76.).

A változás mértékét a része méretek és obkatyvanii Ras katyvanii függ a fém alkatrészek, csiszolás erő, a menetek száma, a takarmány, a henger átmérője és a szélessége a hengeres borda a hengert. Amikor az övet 3 mm széles és 100 mm átmérőjű nyomógörgő a görgős, attól függően, hogy a fém alkatrészek Niemann-50 és 200 N, amikor a menetek száma 2-4.

Fényesítés után microroughness magassága csökken körülbelül kétszer, azaz felületi simasága megnövekszik körülbelül egy osztályban.

Ábra. 75. Készülék az simító hengeres felületek: egy - egy görgő; b - három görgő

Ábra. 76. görgők simító hengeres felület

Ábra. 77. A diagram a fém elosztó stressz keresztmetszetében hajlító és hideg munkafelület 1 - hidegen megmunkált réteget; 2 - nyomó igénybevétel a deformációs; 3 - húzófeszültség a keresztmetszet hajlítási; # 916; # 948; - csökkenti a maximális húzófeszültség

By sörétszórási alkalmazzák, hogy javítsa a fáradtság--os sósavval komponensek működő különböző üzemi körülmények között a-gruzok. Ellentétben a módszer csiszolás PRIMA-feldolgozását, különböző konfigurációs adatokat.

Ennek eredményeként, kikalapálás változtatni a fizikai tulajdonságait a fém felületi réteg. A lágy szilárd anyag formájú ötvözet fém Dost nőtt 20-40%, kedvezőbben elosztott a konjugálás-metszete az a része, ami növeli a szilárdságot TSNA fáradt. A diagram a fém elosztó feszültség SE-cheniyu hajlító- és hideg munkafelület ábrán látható. 77.

A feldolgozás acél alkatrészek, használt öntöttvas és ritkán acél lövés. a frakció mérete legyen 0,4x2 mm. Mel-kai frakciót feldolgozására használt kis alkatrészek, nagy - nagy. A mélysége keményedés nem több, mint 1 mm.

By sörétszórási alkatrészek előállított pneumatikus vagy mechanikus drobemetah. A pneumatikus drobemetah frakciót lemerült fúvókán keresztül nyomás alatt, 50-60 N / cm 2. A mechanikus drobemetah frakciót lemerült nagy sebességgel forgó rotorral.

By sörétszórási alkalmazzák, hogy javítsák a fáradtság erőt a tavaszi levelek, rugók, tengelyek, férgek és egyéb de oszlopos működő nehéz körülmények között változó terhelés mellett.