kalcium-finomítás és desztillációval végzett elkülönítése ötvözeteinek - szól a kohászat

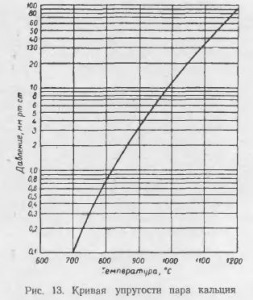

Értékeinek összehasonlítása rugalmasságok kalcium fémgőz és egyéb halászati azt mutatja, hogy ha kalcium-sztrippelést könnyen elválasztható a szennyeződések vas, szilícium, réz, alumínium, mangán és más fémek, amelyeknek viszonylag kis gőznyomás. magnézium-és alkálifém-szennyező, amelynek nagyobb a gőznyomása, mint a kalcium-párolog előtt, vagy ezzel egy kalcium. Ahhoz, hogy felgyorsítja a kalcium desztillációt vákuumban végezzük. Minél nagyobb a vákuum, az intenzívebb kalcium lepárlás és alatt a kívánt hőmérsékletet. Ezen túlmenően, a magasabb vákuum hozzájárul, hogy megszerezze a sűrűbb és kompakt kondenzátum. Végrehajtása vákuumdesztillációval is szükséges, hogy megvédje a kalcium reakcióba a gázokat. Rugalmasság kalcium gőz a hármas pont (851 °) egyenlő 1,6 mm Hg. Art. Ezért, törvényei szerint a párolgás és kondenzáció fémek vákuumban, akkor lecsapódik, mint egy szilárd anyag formájában. Gyakorlati kalcium szublimációs feltételek (hőmérséklet és a vákuum) lehet meghatározni egy görbe rugalmassági kalcium pár (13.).

Szétválasztásának lehetősége a kalcium felszabadulását ötvözetek tiszta kalcium függ több feltételeket. A legteljesebb kalcium kiválasztását esetleg azt, ha a rugalmassága a második komponens a pár nagyon eltér a rugalmas kalcium-pár másik szóval, az alsó a különbség a volatilitás (ebben az esetben, az arány a abszolút kalcium hőmérséklet és a második ötvözet komponenst, amelyben a gőznyomás egyenlő ugyanazt az értéket (pl 1 mm Hg. v.), a könnyebb elhajt a kalcium. a megközelítés a mutató értéke az egység kalcium desztilláció nehéz, és szinte lehetetlenné válik, ha nagyobb vagy egyenlő, mint az egység. küzdelem ki a kalcium Ca ötvözet - lehetetlen Zn, mivel a volatilitás index különbség ötvözött alkatrészeit 1.43 Ca-AI ötvözet és a Ca-Cu különbségek illékonyságú indexek rendre 0,72 és 0,57 Ezen ötvözetek, különösen a Ca- ötvözetből .. Cu, kalcium könnyen ledesztilláljuk. nehéz megosztani kellőképpen alapos kalcium ötvözet más fémekkel képződése során intermetallikus vegyületek.

Ability kalcium szublimáció finomítási állították FV Dougherty, R. W. és Miklauzom Bilttsem, W. Wagner, aki találtuk, hogy különösen tiszta fém kapunk lassú desztillációval nagyvákuumban, 900-910 °. Feltételek kalcium desztillációs alaposan megvizsgálták I. Betchermonom és LM Pidgeon, hoztak létre az optimális hőmérséklet a párolgási folyamat és annak hatása a fém tisztaságát, tényezők szabályozó a párolgási sebesség, az előnyök és hátrányok a desztiiiáció vagy szublimáció. Azt is vizsgáltuk, meghatározó tényezőket a fizikai struktúra kalcium kondenzátum.

Gyakorlatilag desztillációs sebességet a kalcium ötvözetek függ számos feltételt. A legfontosabbak a következők: az a hőmennyiség mellékelt időegység alatt az ötvözet és a hevítési hőmérséklet; maradék nyomás a rendszerben (ez kisebbnek kell lennie, mint a telített gőznyomása a desztillációs hőmérséklet, annál nagyobb a különbség közöttük, annál valószínűbb lesz desztillált elpárologtatott anyag); az is szükséges, hogy tartsa be a hőmérséklet különbség a párologtató és a kondenzátor a gőznyomás a kondenzátorban alacsonyabb volt, mint az elpárologtató elengedhetetlen fejlettségi fokát az ötvözet felületén és a tisztaság a ötvözet tükrök; összekeverjük az ötvözet növeli a sztrippelés sebességet. A fentiekből is következik, hogy a desztillációs sebességet növeljük és növekvő koncentrációban az elpárologtatott fém, azonos feltételek mellett.

A sikeres páralecsapódás kalcium szükséges, hogy egy kellően intenzív hőelvonást kondenzátor során termelt gőz kondenzáció. Azonban, a kondenzátor túlhűtés elfogadhatatlan, mert képződéséhez vezet a diszpergált fém-csapadék.

kalcium-lepárlási technológia és a Ca-Cu ötvözet

Technology finomítás magnézium és a kalcium vizsgáltuk desztillációval és Wrangel Shadron. Ami a kalcium-fémet először melegítjük argon atmoszférában, nyomás alatt lehúzására nátrium. Ezután termelnek nagy vákuumban desztillációs hőmérsékleten 800 ° (előállított fém tisztasága 99,5%).

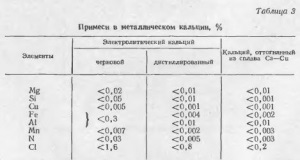

Ezzel kapcsolatban a kereslet a nagy tisztaságú fém években a második világháború, az Egyesült Államokban egy kutatási labor Niagara telepítését desztillációs kalcium alakult. Ezután az ipari üzem épült. Lepárlás vetjük alá a kalcium, elektrolízisével nyerjük érintési a katód. Desztillált fém tartalmazott 99,5% Ca.

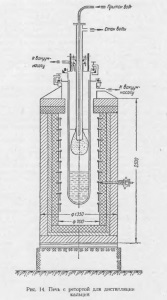

Technology kalcium desztillációs kaltsievomednogo ötvözet elektrolízissel előállított folyékony katód, alkalmazzák az iparban. Az egység desztillációs kalcium (ábra. 14) áll, egy hermetikus elektromos kemence tengely típusú, amelyben van telepítve az eltávolítható retorta. Air kiürítették a kemencéből, mint megakadályozza annak lehetőségét, oxidáció és a deformáció forró falainak a retorta.

3 csoport fűtőberendezések elhelyezésére a kemencében, amely lehetővé teszi, hogy hozzon létre rendre három fűtési zóna visszavágás: az alján 1050-1150 °, 950 °, a középső és a felső 800 °. Ez a hőmérséklet-gradiens biztosítja a tömör párolgás és kondenzáció a fémgőz.

A visszavágás egy edény készült hőálló acél. Retortaszén hermetikusan lezárt fedelet egy mellbimbó csatlakoztatható egy vákuumszivattyú.

Az anya ötvözetet betöltünk egy üveg, amit beviszünk a retorta. Ez áthalad a fedelet a retorta rúd vízhűtéses kondenzátorral, kivált a tiszta kalcium. Ehelyett, a rúd a kondenzátor lehet használni egy ón hengerpersely. Ezután a retorta van látva egy vízzel hűtött köpeny a külső.

Az üveg megrakott az ötvözet és így a szűrő kondenzátor álló Raschig gyűrűk számára csapdába a cseppecskék és a szilárd részecskéket, magával ragadott kalcium-gőz.

Mielőtt az egyes összegyűjtött visszavágás folyamatot ellenőrizni vákuum. Akkor is fűtés és víz szükség esetén hűtés közben. Lepárlás végezzük 1000-1050 °. Időtartam 4-5 órás folyamat. mely idő alatt 60-65% etil-kaltsievomedny ötvözet kimerült kalcium tartalom 30-35%.

Vákuum a visszavágás legyen olyan magas, mint lehetséges. Általában 0,1-0,2 Hgmm. Art.

Végén a kemence kikapcsolt folyamat, a retorta eltávolítottuk a kemencéből, és tegye a hűtés elvezetésére az ezekből készült termékekre. Ekkor a sütőben van állítva egy másik készített visszavágás folyamatot.

Betöltés csésze dudor ötvözet körülbelül 100 kg. Fajlagos energiafelhasználás technológiai igények - mintegy 7 kWh 1 kg kalciumot tartalmaz.

Számos műszaki alkalmazások alkalmas kalcium, elektrolízisével nyerjük érintési a katód. Azonban, meg kell szabadítani a kéreg elektrolit sóik és lehetséges véletlen zárványok. Azonban, a fém kell adni a kívánt formát, amelyre szükség van, hogy olvad a fém. kalcium-olvadási számottevő nehézséget köszönhetően a magas aktivitása a fém. Ez sikerült kielégítően végezzük argon atmoszférában. kalcium-tömbök tartalmaznak 95-97% Ca, és formájában lemezek és hengerek különböző méretű. Kinzel beszámol arról, hogy a gyakorlatban megszerzése kalcium amerikai egyesült államokbeli öntött lap két formája van: az egyik mérete 636h407h57 mm, súlya 22,7 kg, és a többi - 203X76X25 mm, súlya 0,59 kg. Hengereket leadott 646 mm hosszúságú és 178 mm átmérőjű, amelyeket majd őröljük egy eszterga.

AY Thaisz és RM Holstein megolvasztott kapott vákuumos termikus redukciójával tiszta kalcium druzen vákuumkemencébe van töltve, mielőtt a fémolvadék argon hozammal sűrű homogén összetételükben kalcium bugák. Így ez nem folytatta a szennyezéssel fém szennyeződések, kivéve a nitrogén, amely után a száma olvadási volt 0,03-0,09%. Hozam kalcium formájában bugák elérte 95,5%.