forrasztó

Forrasztás osztva savas és savmentes. Ha a sav fluxusa forrasztási minőség használata cink-klorid vagy a technikai sósav egy savmentes forrasztás - folyósítószerek, amelyek nem tartalmaznak savakat: gyanta, terpentin, sztearint, forrasztópaszta és más savmentes forrasztási kapott tiszta ;. után savas forrasztás nem lehet kizárni annak lehetőségét, korrózió.

Forrasztás magában termékek készítéséhez forrasztáshoz, egy forrasztópáka készítmények, megolvasztjuk a forraszanyag, és a hűtés a hegesztési varratok tisztítására.

Felkészülés termékek forrasztás. Tartós forrasztási lehet beszerezni, ha a forrasztási helyet előzetesen megtisztított a portól, zsírtól, korróziós termékek és oxid filmek, amelyek erősen megakadályozzák terjed a forrasztó és behatolás a varrás. A felület a termék a forrasztás előtt megtisztítják, zsírtalanítják, maratott, mossuk, szárítjuk és összegyűjtjük.

A mechanikai tisztítás a felület cikkek oxidok, rozsda és vízkő működnek csiszolópapírral, fájlok, drótkefék, köszörűkő, acél vagy öntöttvas lövés.

Kémiai zsírtalanító lúgos fürdő a leginkább egyszerű és hatékony módon; Ez abban áll, kezelésére termékek egy finomra őrölt bécsi mész vízzel hígítjuk, hogy egy paszta állapotban, amely ecsettel visszük fel a cikket, és alaposan dörzsölte mosóvíz.

Zsírtalanító használt szerves oldószerekben eltávolítására sűrű olajat réteget termékek összetett felületeket, belső üregek és mély lyukakat. Az erre a célra aceton, benzol, terpentin, benzol, metanol, etanol és mások.

Kémiai maratás olyan esetekben használjuk, amikor a termékek állnak rendelkezésre a felületén oxidokat és más vegyületeket a film nem távolítható el a zsírtalanítás és megakadályozzák a kialakulását erős forrasztási közös forrasztva a fém. Maratást végezzük merítve cikkek megoldások kénsav, sósav, foszforsav és más savak.

Tisztítás ultrahang nagymértékben csökkenti a tisztítási folyamat alkatrészek zsírtól. Ezt a módszert alkalmazzák olyan esetekben, amikor más módszerek nem biztosítják a kívánt felületminőség. Az ultrahangos fürdő, mint a tisztító közeget alkalmazunk, a szerves oldószerek, lúgos oldatok, meleg víz, és szappanos oldattal mások.

Előkészítése a forrasztópáka elsődlegesen egy benzinkút szögben, 30 - 40 ° C-on, és a tisztítási a salak maradék. Ezután obushok fűtött forrasztópáka, ügyelve arra, hogy annak működő része volt a füst pont a zóna, és a melegítést végezzük el egy bizonyos hőmérséklet: 250 -300 ° C-on, amikor forrasztás apró alkatrészek hőmérsékletre 340 -400 ° C-on, amikor forrasztás nagy. Tartsd szemmel a forrasztópáka nem túl meleg. Túlmelegedés forrasztható 500 ° C felett növekszik, és rontja a bádogozás méretezés tip. Ha a forrasztópáka nem elég forró, a forrasztó a forrasztott felületeket gyorsan lehűl, és kiderül a kása. Ez az arány nagyon törékeny.

Erre utal a túlmelegedés zöldes megjelenése és gyors égés lángja gyanta füst kibocsátás helyett az olvadási. A normál fűtés a forrasztópáka kímélő bőrpír obushka. Túlmelegedés esetén a forrasztópáka eltávolítjuk a hőt, hagyjuk kihűlni egy kicsit, szorított egy satu, és látta, kerek sima file folyamat vége tiszta mindkét oldalán és távolítsa el a sorját (ábra. 359, a). A hosszan tartó forrasztó rendszeresen tisztítsa meg a munka része a forrasztópáka oxidrétegvastagsága acél kefe és egy fájlt.

Egy fűtött forrasztópáka gyorsan eltávolítható a hő, revétlenített merítve cink-klorid, majd egyre rúd 1-2 csepp forraszanyag és a forrasztópáka fölött mozgatjuk egy darab ammónia, amíg a végén a forrasztópáka van vonva egy egyenletes réteg forraszanyag. Ezután maratott forrasztott kötések.

A forrasztópáka alkalmazzák a helyére csomópont, egy kicsit tartva egy helyen, hogy felmelegedjen a részleteket, majd lassan és folyamatosan mozog a helyét csomópont. Amikor a megolvadt forraszanyag áramlik a forrasztópákát, és megtölti a varrat rések (0,05-0,15 mm).

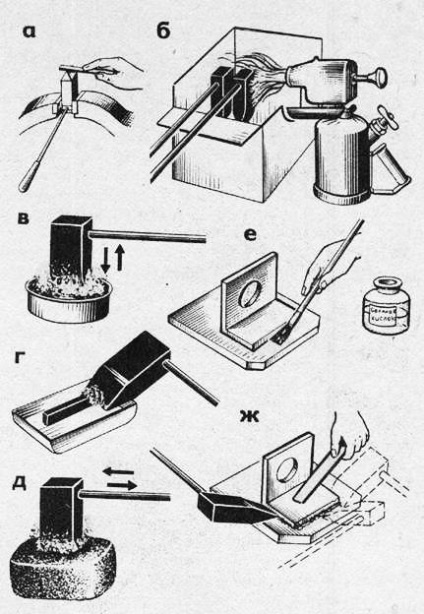

Ábra. 1. forrasztás: és - utántöltés forrasztás, b - fűtés obushka in - vízkőmentesítésére cink-klorid, g - a lefoglalás a megolvadt forrasztószer, stb - obluzhivanie a koncentrált ammónia, e - maratás forrasztási helyet (alkalmazó fluxus ^, g - alkalmazása forrasz (réskitöltést)

Ahhoz, hogy megvédje a részek szomszédos a varrás alkatrészek hevítése nedves rongy bevont vagy vízbe merítjük. Lehűlés után a keményforrasztott varrat tisztítani, mosni, letöröljük száraz ruhával.

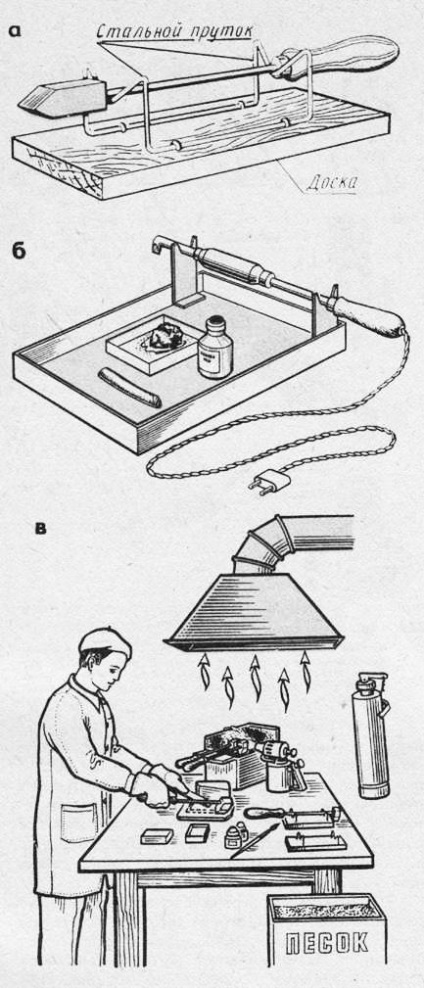

A fűtött forrasztópáka nem lehet tenni az asztalra, vagy munkapadon: ő gyorsan ad egy meleg és piszkos. A forrasztópáka helyezzük az állványra (2A.). Munkahely vízvezeték ábrán látható. 2, b, c.

Ábra. 2. A forrasztópáka a stand (a), a munkahelyi vízvezeték-szerelő (b, c)

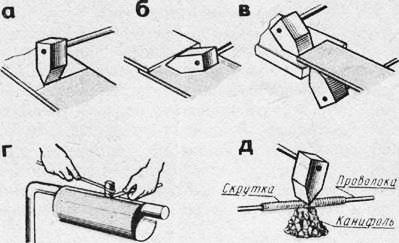

Ábra. 3. Forrasztás Technika: és - a választóvonal a b - átlapoló hegesztést, egy - vékony lemez egy vastag kört varrat R - csövek

A tömegtermelés forrasztás az alkatrészek által végzett bemerítéssel olvasztott forraszanyag.

Felvételi forrasztás tompa ábrán látható. 3, és a, a lap - látható. 3b, egy vékony lemez egy nagy az átfedés - ábra. 3c, belső hegesztési cső - Fig. 361 g és vastag huzalok - Fig. 3e.

Jellemzők forrasztás hajók az éghető folyadékok tárolására. Pike hajók (hordók, kannák) gyúlékony folyadékok és gázok, hogy elkerüljék a robbanások igényel különleges óvintézkedéseket.

Először hajók alaposan mossuk. Mielőtt forrasztás őket színültig tele vízzel, és hagyjuk állni egy ideig, hogy egy pár kiszorító tüzelőanyag-maradványok teljesen. A víz kiöntése kezdenek forrasztás.

Forrasztás előtt tartály is párolt vagy forró vízzel mossuk, amíg a tüzelőanyag szag (előnyösen öblítjük 6% -os oldata marónátron). Mosatlan edény a munkahelyre, hogy ez lehetetlen, mivel munka közben forrasztópisztoly legcsekélyebb hanyagság robbanást okozhatnak a hajó.

Amikor forrasztás befejeződött, és a cikk teljes mértékben lehűtjük, eltávolítjuk a felesleges forraszanyag varrás, a terméket mossuk és szárítjuk egy kemencében száraz fűrészpor vagy sűrített levegővel.

Keményforrasztás csövek végezzük a következő sorrendben: tisztított fájl vagy lehúzó forrasztás helyét ecsettel fluxus helyére csomópont, alkalmazzák forró és ónozott forraszanyag és forraszanyag huzal a helyén a csomópont, megolvasztott forrasztóanyag egyenletesen és lassan folyamatosan mozog forrasztás mentén hegesztési vonal, amely a forraszanyag kitölti a varrás . Lezárása után forrasztás és a teljes hűtési cső folyósítószereként, meleg vízzel mossuk cső.

Jellemzők forrasztás egyes fémek és ötvözetek. Alacsony széntartalmú acél jól kitéve, mint a lágy és forrasztás. Ahogy forrasztóanyagok használt ón-ólom ötvözet, valamint a folyasztószer - cink-klorid vagy gyanta.

Nagy-szén szerszámacél, és lehet forrasztani a réz-cink és az ezüst forraszanyagok.

N Ike öntöttvas alkatrészek működnek km réz és ezüst keményforrasztó ötvözetek. Forrasztás előtt rész tisztított a-oxidok, olajok és a kezelt felületet tisztítani mechanikusan. Ezután helyett csomópont acetilén láng feleslegben oxigént égetnek szabad grafit alkatrész fűtött és tisztítani oxidok és a fedelet a bórax. Fűtés mozhnb termelnek blowtorch, megakadályozza fűtési a munkadarab feletti 900 ° C-on

Lezárása után forrasztópáka lágyított részek: hőmérsékletre melegítjük a 700 -750 ° C, ezen a hőmérsékleten tartjuk a 20-25 percig, majd levegőn lehűtöttük. Jóindulatú varratot kapunk, ha a felszínen a részek forrasztott forrasztani bevont réz.

N Ike rozsdamentes acélok jár némi nehézséget, mivel az eredmény kémiai az oxigénnel való érintkezés a ötvözőelemek közben történik fűtési felületi oxidáció az acél. Annak érdekében, hogy eltávolítsuk az oxidokat és megakadályozza azok további képződését különböző fluxusok használt (például a bórax). Rozsdamentes acél forraszt forrasz PSr45.

Réz és ötvözetei, valamint forrasztott minden módon.

Forrasztáshoz egy nagyon nehéz művelet. Ez annak a ténynek köszönhető, hogy az alumínium oxidált nagyon gyorsan, levegőn, borított egy nagyon vékony-oxid film, amely nehéz forrasztani.

Az oxid filmet eltávolítjuk a forrasztás során mechanikai, kémiai vagy ultrahang segítségével. Forrasztás előtt a cikk felületén zsírtalanítjuk a benzin vagy a 10% -os forró nátrium-hidroxid, és a maratott vagy csiszolva kysloty oldatot. A mechanikus módszer eltávolítására oxidok ponthegesztést olvadásig melegítjük, a hőmérséklet a forrasztóanyag, az olvadt forraszanyagot alkalmaznak (cink, ón, vagy ezek ötvözetei) és lehúzó, ecsettel réteg alatt forraszanyag elpusztítani az oxidfilm. A forrasz nedvesíti az alumínium felületét, és hűtés után képez varrás.

Pontszámok alumínium keményforrasz lehetővé teszi az ultrahangos forrasztás, amely létre a megolvadt forraszanyag oszcilláció ultrahang-frekvenciával (20 kHz és 1 GHz), a forraszanyag részecskék magával ragadott, megüt a felületén az alumínium-oxid-film és elpusztítani. Ultrahangos forrasztás forrasztani alkalmazva a cink vagy ón bázis hozzáadásával kadmium és alumínium.

A kémiai módszer, az oxidfilm megsemmisül aktív folyósítószerek. Mivel a fluxus, a keverék 10% nátrium-fluoridot, cink-klorid, 8%, 32% lítium-klorid és 50% kálium-klorid. Place bár forrasztás és forraszanyagot hőmérsékletre melegítjük a 300-400 ° C-on A forrasz port merítjük fluxus és a forrasztási hely, továbbá hőmérsékletre melegítjük valamivel magasabb olvadási hőmérsékletű forraszanyag. Keresztül forrasztani erőteljesen és gyorsan a fűtött varrat elsüllyedt oxid eltávolítására film.

A forrasz megolvad, és kitölti a varrás. Ahhoz, hogy távolítsa el a folyasztószer maradékok forrasztása után mosott terméket.

A puha forrasztók nevezzük olvadó forraszanyag alatti olvadáspontú 400 ° C-on Ezek a forraszanyagok alacsony mechanikai szilárdsága: szakítószilárdsága általában nem több, mint 7,5 kg / mm2. Forrasztás lehet használni szinte minden fémek a különböző kombinációk, beleértve az ilyen alacsony olvadáspontú, cink, ólom, ón és ötvözeteik. A leggyakoribb lágyforrasz általában tartalmaznak jelentős mennyiségű ón.

A puha forrasztók készülnek formájában rudak, tuskó, vezetékek (átmérője jellemzően 3 mm) töltött csövek fluxus (fluxus tömege körülbelül 5 tömeg% a forrasz), por és paszta forrasztási por fluxus. Junction felületek jól kell tisztítani mechanikai és kémiai úton vagy pre-ónozott. Folyasztószerek forrasztás során, rendszerint szükséges. Alkalmazni egy viszonylag gyenge fluxus ható fém szerves vegyület vagy szervetlen vegyület, amely többé és korrozív fém. Az első anyagcsoport tartozik a Rosin, valamint tisztító és vörösréz oxidjaiból és sztearin, különösen alkalmas a forrasztási ólom és ólomötvözetek.

Puha forrasztópákákhoz és forrasztás végzi gázégők, merítés a fürdő és hasonlók. D. A leggyakoribb forrasztás forrasztópáka. Munka kézidarab részét rézből; Forrasztás formában kell felelnie az alak a vegyület és a tömeg - a mérete és vastagsága a fém termék forrasztás nem hűtjük jelentősen melegítsük a szélét, hogy a kívánt hőmérsékletet. Fűtött kemencék forrasztáshoz csövek és gázégők. benzin vagy gázégő lehet csatolni a folyamatos működés a forrasztópáka. Most könnyen használható a termelés közös forrasztópáka elektromos fűtés, amely biztosítja a legnagyobb teljesítményt és a lehető legjobb munkakörülményeket. Égők lágyforrasztáshoz munka olcsó ipari vagy természetes „ÁLLAMI éghető gázok elégetik levegővel.

A közös út az, hogy ne merítse a forrasztási fém alkatrészeket a fürdőben lévő olvadt forraszanyag. Kényelmes edények az olvadt forraszanyag elektromosan fűtött. Néha, például ólom csövek és kábelfémköpenyekből készült őrléssel adagokat. Helyezzük a forrasztási öntsük megolvadt forrasztószer és alakítjuk félig olvadt állapotban a dörzsölés egy ronggyal vagy rongy. A lágy forrasztás alumínium eldörzsölés eltérő formában használják, hogy elpusztítsa az alumínium-oxid film, amely nem lehet feloldjuk alacsony hőmérsékleten folyósítószerek lágyforrasztáshoz. A hőmérsékletre melegítjük keményforrasz alkalmazott pozíciót, és eldörzsöljük a drótkefével vagy lehúzó a bádogozás felületre, majd a szükséges mennyiségű forraszanyag (kereskedelmi tisztaságú cink vagy különböző olvadó cink ötvözetek, ón, néha azzal a kiegészítéssel, alumínium).

Erő lágy forraszanyagok, így először kezelt vegyület jelentős terhelés, akkor ajánlott, hogy szilárdan rögzítse a forrasztás ponthegesztés, szegecsek, flare, összecsukható, csapok, és így tovább. G. forrasztásos ebben az esetben elsősorban arra szolgál, hogy lezárjuk a közös és közlésének integritását.

A módszer forrasztáshoz fémvegyületek, ez az egyik leggyakoribb és ugyanakkor kevéssé ismert gyártási eljárások.

Tájékoztatás a forrasztás többnyire töredékes, elfogult és gyakran félrevezető. Ez kézi forrasztás Bizottsága az American Welding Society -ról a rendelkezésre álló adatok lágyforrasztáshoz próbál adni nekik egy világos és egyértelmű módon.

Definíciója szerint az Amerikai Hegesztési Társaság, forrasztás egy olyan folyamat, a fűtés a fém vegyület használatával töltőfémet (rendszerint színezett), amelynek olvadási hőmérséklete alacsonyabb, mint az alapfém. A töltőanyag eloszlik a szakadék a terméket megfelelően felszerelt noft kapilláris hatás.

Alapján a hőmérséklet forrasztási általában felosztva enyhe (alább 427 ° C-on), és a szilárd anyagot (több mint 427 ° C).

Keményforrasztás tartották be részletesen. „Útmutató forrasztás” által kiadott, az American Welding Society

Az anyag ebben a felhasználói kézikönyvben bemutatott módon, hogy megfelelően a fordító, a legkényelmesebb a megértése alapvető rendelkezéseinek a folyamatot. Aki járatos a forrasztási területet választ kapott a kérdéseire kérheti szakaszainak megfelelő forrasztási fém, és ha szükséges, akkor térjen vissza a fő printsipm forrasztás.

Kiválasztása fluxus, a forraszanyag és a melegítés módja nagymértékben meghatározza a tulajdonságai fémek kell forrasztani. Forrasztott fémet általában alapján választjuk ki különleges követelményeket: .. Electroconductivity, súly, korrózióval szembeni ellenállása stb Az a lehetőség, könnyű forrasztási fém, fémötvözet vagy bármilyen bevonat gyakran határozzák meg a tevékenység a fluxus, hogy lehet alkalmazni. Ha a fém forrasz nehéz, meg kell alkalmazni aktívabb fluxus, vagy igénybe speciális flux forrasztani. Egyes fémek, így nehéz forrasztani bármilyen fluxus, akkor célszerű használni valamilyen más módon kapcsolódni.

Az alábbi táblázat egy ötlet lehetőségeit forrasztási fémek, ötvözetek és fémmel bevont különböző fluxus.

A legtöbb fém forrasztott nehézség nélkül, ha a megfelelő technológia. Kiválasztása a forrasztási, fűtés és tisztítási folyamatok által meghatározott feltételek a termék. Több teljesen forrasztási eljárás akkor tekinthető a fejezetek külön fém vegyület.

Ahhoz, hogy a folyamatok ebben a dokumentumban leírt, hogy megkapja a minőségi kapcsolat, meg kell felelniük az alábbi követelményeknek.

1. Építési vegyület. A kapcsolat szerint kell kialakítani, hogy a követelményeknek forrasztás.

2. Tisztítás felületre. A ragasztási felületeket alaposan meg kell tisztítani, hogy a forraszanyag omachivat nemesfémből.

3. A kérelmet a fluxus. A fluxus kell távolítani nyomait az oxidfilm, és megakadályozzák a kialakulását új oxidok a forrasztás során.

4. Lock. A folyamat során a fűtés és hűtés fenn kell tartani a megfelelő viszonylagos elrendezését a komponensek. Erre a célra speciális eszközöket használnak, vagy bilincsek, vagy kompressziós ragasztott egyes részeit, szegecseléssel vagy más módon.

5. A fűtési és a bevezetése forraszanyag. A választott módszer biztosítania kell a szükséges keményforrasztási forrasztási hőmérsékleten, hőelosztás, hűtési és fűtési sebesség megfelelő tulajdonságokkal az alapfém és a követelmények a késztermék.

6. eltávolítása folyasztószer maradékok. Ha nem korrozív fluxus, a tisztító forrasztás után választható. Továbbra korrozív fluxus el kell távolítani.

Forr - nagyon régi módszer fémvegyületek, de velük együtt az elmúlt években, az ipar vezetett be új módszereket forrasztás, mert a széles körű elterjedése a csomópontok apró alkatrészek és a követelményeknek a nagyobb megbízhatóság.

Ebben a könyvben a jogalkotók törekedett, hogy a legfrissebb és legpontosabb információkat, de az is világos, hogy a szakértő bármely szűk területen útmutató csak arra szolgálnak kiindulópontként a feladatok elvégzéséhez szembe kell néznie. Azt reméljük, hogy a használata az útmutató figyelmezteti a szükségtelen kísérletek és költséges hibákat.