Ásványgyapot lemezek, hírek az építőiparban

Az ásványgyapot lemezeket és a különböző ásványgyapot termékeket olyan eljárásokkal állítják elő, amelyek elsősorban az ásványi szálak egymáshoz való ragasztására vonatkoznak, olyan helyeken, ahol különböző ásványi vagy szerves kötőanyagokkal érintkeznek.

Az egyes szálaknak a kötőanyaghoz vagy bevonathoz történő ragasztása eredményeképpen az ásványgyapot réteg rugalmas anyagokkal, menetes vagy vezetékes beillesztéssel, az anyag monolitikus lesz. A termékekben a gyapotból készült szigetelés mechanikai szilárdsága, következésképpen általában a hőszigetelő szerkezet tartóssága növekszik. A hőszigetelő szerkezetek minősége nő a műszaki paraméterek stabilizálása révén a gyári gyártási körülmények között.

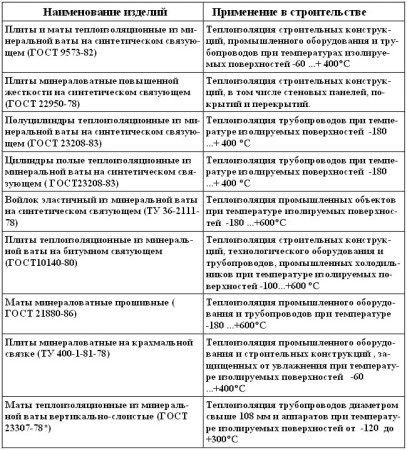

Jelenleg az ásványgyapot hőszigetelő termékek előállítása eredményezte az 1. táblázat a legelterjedtebb.

Táblázat-1. Az ásványgyapot szigetelőlapok és szőnyegek használata

Az ásványgyapot termékek előállításának módszerei főként az ásványi szálak egymáshoz való tapadásával állnak kapcsolatba a különböző ásványi vagy szerves kötőanyagokkal. Ezért az ásványgyapot termékek gyártási technológiájának fő feladata - a szelekció, az előkészítés, a kötőanyag bevezetésének módja a rostba és ezek későbbi hőkezelése.

Az ásványgyapot termékek gyártására kötőanyagként szintetikus gyantákat, kompozit és bitumen kötőanyagokat (GOST 6617-76 *) használnak. Szintetikus kötőanyagokat használunk: KS-11 karbamid gyantát, fenol-alkoholokat, polivinil-acetát diszperziót (GOST 18992-80 *). Az ásványgyapot termékek gyártására szolgáló vállalatoknál a kötőanyagnak a rostba történő bevezetésére három módszert alkalmaznak: permetezés vagy porlasztás, evakuálással történő öntözés, hidraulikus folyadék vagy cellulóz készítése.

Ásványi szál mat impregnált szintetikus kötőanyag, a hőkezelés történik speciális kamrákban, ahol az előforma, mint egy szőnyeg, hogy egy előre meghatározott vastagságú, szárítják, a szintetikus kötőanyag. Amikor a gyártás ásványgyapot termékek felhasználásával különböző kialakítású hőkezelő kamrák, azzal jellemezve, hogy mechanikai teljesítmény (lamelláris vagy hálós övek), valamint a hő- és az aerodinamikai működés rendszer (felső vagy alsó bemeneti hűtőfolyadék visszaforgató vagy nem recirkuláló).

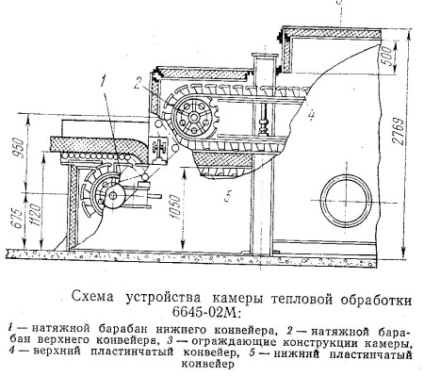

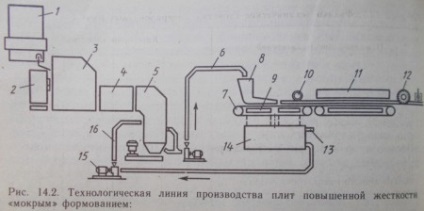

A 6645-02 hőkezelő kamra (lásd az 1. ábrát) számos, a gyárakban működő technológiai vonal része. A kamra egy kétlapos szállítószalag, amely egymás fölött helyezkedik el: az alsó hordozó, a felső szorító szállítószalag. A szintetikus kötőanyaggal ásványi gyapjúszőnyeggel impregnált két szállítószalag között a kamrába kerül, ahol egy adott vastagságig tömörítik és forró füstgázokkal hőkezelésnek vetik alá.

A hőkezelést forró hőhordozóval végezzük az ásványgyapot szőnyegen keresztül. Hőhordozóként a tüzelőanyag-égetési termékeket a kamra közelében vagy külön helyiségben lévő kemencékben használják. A hőhordozót füstelvezető füsttel táplálják be a kamrába. Az ásványgyapot szőnyegen keresztül haladva a hűtőközeg többsége visszavezetésre kerül a kemencébe, a másik pedig a ventilátorból eltávolítja a munkaterületről.

Ábra-1. A készüléknek a 6645-02 M hőkezelő kamra sémája

Az alsó szállítószalag 1 feszítődobja, a felső szállítószalag 2 feszítődobja; A kamraszerkezet 3-kerítés; 4-top műanyag szállítószalag; 5 fenékű műanyag szállítószalag.

6645-02 kamrát szerelve egy kemence tervezet ventilátor, valamint a hűtőközeg, amelyet felülről a teljes hossza a kamrából a bemeneti bepároljuk. A frissített hőkezelő kamrában 6645-02 M hosszában három részre osztva, amelyek mindegyike rendelkezik egy kemence füstelszívónál. A fényképezőgép ilyen eszköze lehetővé tette, hogy mindegyik zónában független üzemmódot és a hűtőfolyadék többszörös áramlását tartsa fenn. A hossza egy ilyen zóna 6 m. A legtöbb vállalkozás telepített kamrák 6645-02 6645-02M és hőkezelés biztosítja a maximális hullámosító erő legfeljebb 4 kPa, amely nem elegendő az előállítására merev lemezek RV márka CoC Önálló felhasználó sűrűsége legfeljebb 150 kg / m.

Az új CMT-126 és CMT-092 technológiai vonalak közé tartoznak a korszerűbb CMT-128 és CMT-097 kamerák, amelyek a márkák PZH és PPZh megnövelt merevségű lapjainak gyártását biztosítják.

Keményítőkötésű ásványgyapot lemezek

A keményítőkötéshez használt ásványgyapot lemezek keményítő ragasztóval impregnált ásványgyapos szőnyeg préselésével és hőkezelésével készülnek és csíkokra vágják. A keményítő kötőanyag a következő összetételű (tömeg%) vizes emulzió: keményítő-9,5; fűtőolaj -2,4; paraffin -0,7; -87,4 vizet. A mérőberendezésen keresztül az emulziót szivattyúzzuk a gőzcsőbe, amely gőzzel látja el a fúvóegységet. A kötőanyag a gőzzel együtt az ásványgyapot rostjára esik.

Egy formázó kamrába ásványgyapotréteg belép a hőkezelő kamrában, ahol szívjuk át az első gőz az emulzióval, és azután forrón vozduh.Obrabotka ásványgyapot szőnyeg gőzzel, majd szárítás egy erős kötés az ásványi szálak egymáshoz. Mivel a termikus feldolgozás ásványgyapotréteg belép a hűtőkamra, majd a hosszanti és keresztirányú vágás, hogy a kívánt lemez méretét.

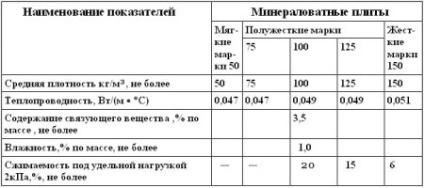

Táblázat-2. Az ásványgyapot lemezek és szőnyegek fizikai-mechanikai tulajdonságai keményítőkötésen.

Az ásványgyapos félmerev lemezek a keményítő kötőanyagon kiváló minőségi jellemzőkkel rendelkeznek (lásd a 2. táblázatot). Alacsony sűrűséggel rendelkeznek elegendő mechanikai szilárdsággal, jó formával és rugalmassággal. A lemezeket speciális tartályokban csomagolják, és bármilyen típusú szállítással szállítják. A lemezeket nem lehet nedvességnek és mechanikai károsodásnak alávetni, azokat 2 m-nél nem nagyobb magasságban zárt zárt térben kell tárolni.

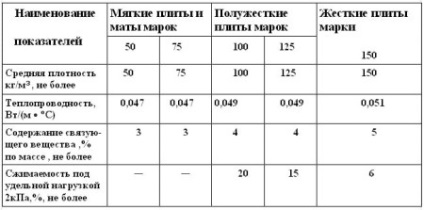

Ásványgyapot szintetikus kötő (GOSZT 9573-82) sűrűségétől függően, és összenyomhatósága alapján egy bizonyos terhelés 2 kPa PM felosztva lágy, félkemény, kemény RV, VLP és fokozott merevséget. A lágy lemezek és szőnyegek 50 és 75, félig 100-as és 125-es, valamint 150-es és 150-es merevlemezeket gyártanak.

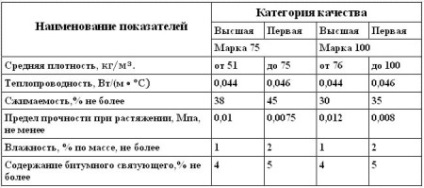

Táblázat-3. Az ásványgyapot lemezek és szőnyegek fizikai és mechanikai tulajdonságai szintetikus kötőanyagon.

A szintetikus kötőanyagon ásványgyapot lemezek gyártására különböző technológiai vonalakat és berendezéseket alkalmaznak. A kompozíció ilyen vonalak magában berendezések gyártására ásványgyapot, tartályok, szivattyúk és berendezés előkészítése és beadagoljuk a kötőanyagot ezt követő tömörítése az ásványgyapotréteg, a hőkezelő kamra kikeményítjük a kötőanyagot, és így a kívánt alakú termékeket és szőnyeg hűtőkamra, a pengék a hosszirányú és keresztirányú vágási .

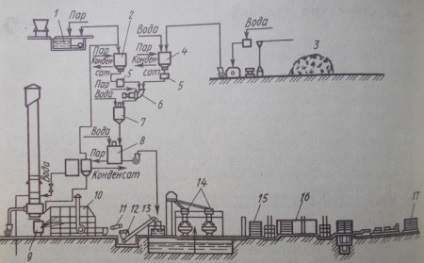

Ábra-2. Technológiai vonal a megnövekedett merevségű lemezek gyártásához nedves formázással.

1 centrifuga, 2 kupola, 3 kamra szálas lerakódás; 4-ripper gyapjú, 5-pulpator, 6-pépes adagoló cső a szórófejekbe, 7-formázó szállítószalag; 8 elvezető berendezés, 9 szívó kamra, 10 előkészítő görgő, 11 kamrás hőkezelés (polimerizáció); 12 kések hosszanti és keresztirányú vágás, 13 cső a friss kötőanyag szállításához, 14 recirkulációs medence, 15 szivattyú, 16 cső.

A technológiai gépsor gyártására lemezeket merevített nedves öntési eljárással (lásd a 2. ábrát) a következőképpen működik: A ásványgyapot egy formáló kamrában belép -3 és -4 lazítógépek, ahonnan folyamatosan táplálják be pulpator-5. Egyidejűleg pulpator szivattyú visszavezető vezetéket a medence szivattyúzzák -14 kötőanyag megoldás. A pulpátorban a gyapjú és a víz mennyisége 1/15 és 1/35 között van. Tól pulpatora -5 folyamatosan tápláljuk vezetéken keresztül -6 kész szálbunda olyan összegben, hogy a számok összege a bejövő alkatrészek.

A csővezetékből származó cellulóz -6 folyamatosan bejut a -8 vízelvezető eszközbe, amely egyenletesen oszlik el a 7 szalagképző szállítószalagon. A szívó kamra -9 dehidrálja a mosott szőnyeget, és a préselőgörgő -10 tömöríti a megadott paramétereket. A szőnyeg vastagsága automatikusan a megadott határértékeken belül marad a 10 görgőn található szőnyegvastagság-beállító segítségével.

A tömörítés után az ásványgyapot szőnyeg belép a hőkezelő kamrába (polimerizáció) -11 a kötőanyag keményítésére. A kamrából való kilépésnél a szőnyeget a lemezek adott méreteivel összhangban 12-es késekkel vágják le. A szűrt kötőanyag-oldat a 14-es recirkulációs gyűjtőedénybe kerül, amelyhez a szükséges adagokban friss betakarító oldatot adunk a 13 bevezetőcsövön keresztül.

A nedves fröccsöntési technológiával történő munkavégzés során a termékek nagy kezdeti nyomószilárdsággal készülnek. Ennek a technológiának a hátrányai a termékek sűrűségében (180 ... 240 kg / m³), a nagy hőfogyasztással és a kezelés időtartamával kapcsolatos jelentős ingadozások. Csakúgy, mint a mérgező anyagokkal szennyezett gázok nagy száma.

Ásványgyapot lemezek

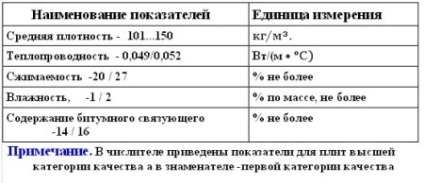

Ásványgyapos lágylemezek bitumenes kötőanyagon (ásványgyapotot tartalmazó nemez) - tekercsben vagy lemezanyagban, amelyet ásványgyapot rostok bitumen feldolgozásával nyernek. Az ilyen táblák fizikai és mechanikai tulajdonságait a 4. táblázatban adjuk meg.

Táblázat-4. Fizikai és mechanikai tulajdonságok ásványgyapot táblák bitumenes kötőanyag.

Használata bitumen kötőanyagként magas követelményeket tűz bezopasnosti.Vozgoretsya lehet és késztermékek raktáron, egy vasúti kocsi, a szállítás során és az építkezés helyszínén. Ez azzal magyarázható, hogy a darab még mindig meleg olvadék, körülvéve egy jó szigetelő réteg kihűlni és lassan légáramlást okozhat gyulladást a bitumen ezen a helyen, majd az egész cikket.

Ebben az összefüggésben meg egy alapos ellenőrzése késztermékek raktáron. Szállítmány késztermékek kell végezni legkorábban után 3-4 nappal termékek gyártásához. lemezek ruhával tekercs tekercs és érintkező felületei közötti egész szélessége és hossza a papírtekercs burkolat. Filc tekercs vannak csomagolva merev tartályokba. szállítása során a nemezt kell létrehozni, védi a nedvességtől és a tömörítés.

a termék sűrűsége növelhető 1,5 ... 2-szerese az eredetihez képest. Soft ásványgyapot használják szigetelésére belső hordozókon, amelynek hőmérséklete nem haladja meg a 60 ° C-on Ha a szigetelést a berendezés és csövek, amelyek telephelyén kívül, kivéve a robbanékony és tűzveszély oldalak, lágy lapokat lehet használni hőmérsékleten a szigetelt felület 200 ° C-on

Ásványgyapot félmerev lemezek bitumen kötőanyag-

Ásványi félmerev lemezek bitumen kötőanyag hőkezelésével a ásványgyapotréteg impregnált bitumen nem kevesebb, mint BN-70/30 vagy keveréke bitumenek BN-50/50 HV-90/10 és lehűtjük az előre öntött állapotban. A félig merev ásványgyapot sűrűség bitumenes kötőanyag oszlik jelek: 150.200.250 és 300 gyárt ilyen Industries lemez sűrűsége 150 kg / m, 500,1000 hossza 1500 mm, szélessége 500 mm és 1000 mm, 50 ... 100 mm vastag, 10 mm-es érettségi .

félmerev board gyártási technológia valamennyire eltér a gyártási technológia puha tábla a bitumenes kötőanyag. A különbség abban rejlik, a kötőanyag. A termelés félmerev lapok alkalmazni egy bitumenes kötőanyag magas olvadáspontú bitument, amelyeknek lágyuláspontja nem alacsonyabb, mint 700 ° C, a kötőanyag mennyisége növekszik, hogy 16%.

Táblázat-5. Fizikai és mechanikai tulajdonságok az ásványgyapot minőségű bitumenes kötőanyag-on 150 (GOSZT 10140-80)

A termelés félmerev panelek olvadt bitumenbe hőmérséklete 135 ... 140 ° C-on permetezzük a gőzfúvóka képező kamra és lerakódik a ásványgyapot. Egyidejűleg a bitumen a kamera független injektor van ellátva, amely víz mennyisége a 400 ... 600 kg per 1 tonna ásványgyapot szálak hőmérsékletet csökkentő és megakadályozza gyújtás bitumen. A gőz fogyasztás permetezés bitumen 1 ... 1,2 t / m.

Egy formázó kamrába ásványi szálas szőnyeg a laza állapotban tápláljuk be a hőkezelő kamrába, ahol a hűtőfolyadék beszívódik a szőnyegen (általában füstgáz) hőmérséklete legfeljebb 180 ° S.Teplovuyu feldolgozást hajtunk végre, hogy megolvasszuk a bitumenes kötőanyag-tömörítés előtt a szőnyeg és, hogy biztosítsa a jobb tapadást a szálak, javítja vízállóságát és erőteljesebb hőkezelés izdeliy.Prodolzhitelnost 16 ... 20 perc. A hőkezelés során a nedvesség eltávozik.

ásványgyapot szőnyeg hűtjük szopás hideg levegő át rajta 6-8 percig, és tömítő podpressovyvaetsya hajtógörgők. szükséges, hogy végezzen egy nagyon intenzív, hogy magas színvonalú, félig merev ásványgyapot hűtési idején krimpelés, a kohéziós erők eredő hatása a kötőanyag. Mi lehet lokalizálni a rugalmas deformációja a szőnyegen.

Ebben az esetben a kész lemez lehet szabályos geometriai alakú doboz. A lehűtött ásványgyapotréteg kialakítva a bitumenes kötőanyag-kés vágja a hossz- és keresztirányban a tábla megadott méretek. tűzvédelmi intézkedések megegyeznek a gyártás puha tábla bitumenes kötőanyag. Tárolni és szállítani félkemény lemez azért, hogy maximalizálják az alakjuk is megmarad.

A lemezhez van csomagolva, puha csomagolás és helyezzük egy szilárd sík felületen a köteg magassága nem nagyobb, mint 1 m körülmények között nem teszik lehetővé számukra a nedvesség. hordozó lemezt a vak dobozok vagy konténerek.

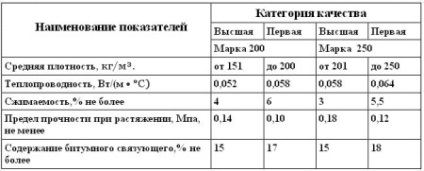

Ásványi merev lemezeket bitumen kötőanyag-

Ásványi rögzített lemezek bitumenes kötőanyag (GOSZT 10140-80) által gyártott nedves technológiával az ásványgyapot és bitumen emulzió, majd azt követő préseléssel és szárítás. lemezeket használunk hőszigetelésére épületszerkezetek, technológiai berendezések és csővezetékek szigetelt felületek -100 ... + 60 ° C-on Ipari termel merev lemezek 200 és 250 jelek 1000 mm hosszú, 500 mm széles és vastagsága 40, 50, 60,70 mm.

A fizikai és mechanikai tulajdonságait a kemény bitumen kötőanyag-táblákhoz táblázatban mutatjuk be-4.

Táblázat-4. Fiziko-mechanikai tulajdonságait az ásványgyapot jelzi 200 és 250 a bitumenes kötőanyag.

Kemény ásványgyapot gyártási technológia bitumen kötőanyag-(3. ábra) a következőket tartalmazza:

◊ előkondicionáló ásványgyapot alakult ki egy formáló kamrában -10 -12 tilolása készülék egyéni gyapjú pelyhek.

Előállítás ◊ a HMV keverőben -7 diatóma bitumen emulzió alkalmazható kötőanyagként;

◊ előállítása hidro tömeges otdozirovannyh gyapjú és kötőanyagot a hidraulikus keverőben 13;

◊ öntvény lemezeket otdozirovannoy Hydro tömeges prések -14;

◊ Egymásra rakható raklap öntött lemezeket -15 szárítási kocsi;

◊ A szárítási lemezeket egy alagút szárítón 16;

◊ A késztermékek tárolása -17.

Ábra-3. Ez folyamatábra kemény ásványgyapot előállításához a bitumenes kötőanyag

1 bitumohranilische; 2-tartály fűtési bitumen; 3-raktári diatomit; 4-keverőben, így egy zagyhoz diato; 5-adagolók; 6 diszpergálószer; 7-keverő tartályban; 8-ellátási tankkeverésen bitumenes kötőanyag; 9-centrifuga; Egy alkotó 10 kamrát; Intermedier szállítószalag 11; 12 tilolása eszközt; 13-hidraulikus keverőben; 14-képző egység (Press); Szárítás kocsi 15; 16 alagút szárító; 17 raktár késztermékek.

Az öntés után lemez tapad a sík a formázó vákuum pajzs, amely lehívja annak alakja, és hordozza a szárító tálcákra. A leggyakoribb termikus szárító rendszer közvetlen ellenáramú hűtőfolyadék áramlását áramkört. A szárított lemezt nedvességtartalma nem nagyobb, mint 2% van csomagolva merev tartályokba vagy zsákokba vízálló papír. Tárolni és szállítani egy lemezt megvédi őket a tömítő, mechanikai sérülésektől és a nedvességet.