Előadás a „hasznosítás elektrolitikus bevonás részei”

3. krómozás. Cement.

4. Vnevannye kapacitású elektrolitikus folyamatokat

2. Technológia javítási gépek és berendezések. Az általános. Ed. I. Levitsky. Izd.2

E, felülvizsgált. és ext. 1975. [126..133] M. "Kolos"

1. javítás gép / O. I. Sschashenko, OA Naumenko, AY Polyusky hogy IH.;

1. Elektrolitikus bevonat.

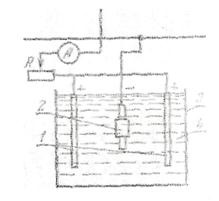

Elektrolitikus bevonatot visszaállítani a méretei elhasználódott alkatrészek, így magas felületi keménység és kopásállóság és védi az alkatrészeket a korróziótól. Sematikus ábrája az elektrolitikus folyamat az 1. ábrán látható.

A folyosón egyenáram az elektroliton keresztül, hogy az anód 1 4 fém oldódás akkor történik (átmeneti be elektrolit) és az oxigén kibocsátásának és a 2 katód (részlet) - lerakódása egy fém és a hidrogénfejlődés. Az anódok általában készülnek az azonos fém, és ezt alkalmazzuk az elem (oldható anódok), vagy ólom, grafit (oldhatatlan anód). Az elektrolit egy desztillált vizes oldatban a vegyületek (a legtöbb Sun sók) a letétbe helyezett fém. Az elektrolitot is hozzá különböző adalékanyagok (savak, stb), és a minőség javítása folyamat elhatárolt réteget. Az összeg grammban a letétbe helyezett fém (M) úgy határozzuk meg, a képlet:

Ahol a C - elektrokémiai egyenértékű; g / Ah, I - áramerősség, A; t - a időtartama az elektrolízis óra.

Kulcsfontosságú mutatók az elektrolízis mód:

-a savasság az elektrolit (g / l, vagy a pH)

-elektrolit hőmérséklete (° C)

-Katód-áramsűrűség (A / dm2)

Hidrogén-index = negatív decimális logaritmusa a hidrogénion-koncentráció az elektrolitban. pH = lnH-. Mért a készülék (potentsiommetrom vagy indikátor papír)

Áramsűrűség D

Ahol I - áram potenciái S - területe elektród felületén dm2, Dk - katódos áramsűrűség.

A kapott zavisimomti, meg lehet határozni az átlagos vastagsága a bevonat kicsapódik a katódon (h)

ahol # 120574; - kivált fém sűrűsége g / cm3; t0 - az idő megszerzéséhez szükséges fedezet.

Az elektrolízis és a másodlagos folyamatok lépnek fel, akkor töltött része a villamos energia ily módon gyakorlatilag letétbe fémtömeg mindig alacsonyabb, mint az elméleti. Az arány a Mn / Mm - fém katód kimeneti áram # 951; a.

Elektrokémiai egyenértékű kifejezi az elméleti mennyiségű fém gramm lerakódott a katód, amikor egy aktuális egy amper 1 óra alatt. Elektrolitikus bevonat minősége függ a készítmény a komponens felületi hőmérséklet, savassága és összetétele az elektrolit, az áramsűrűség a katódon, az arány a katód terület és az anód és a számos egyéb tényező. (G)

Ábra. 1 Berendezés elektrolitikus lerakódás fém: 1 - anód; 2 - katód (részlet); 3 - fürdő; 4 - egy elektrolit.

Kulcsfontosságú mutatók az elektrolízis mód

A folyamat a elektrolitikus úton bevonatok áll egy sor egymást követő műveletek, amelyek három csoportba sorolhatók: az előkészítő (fő és végleges).

Előkészítő műveletek a következők: megmunkáló

(.. csiszolás, polírozás, stb) - hajtjuk végre, hogy korrigálja a torzulások a geometriai alakja a kopott alkatrészek, és a specifikus felületi tisztaság és a megfelelő méretű, hogy a kívánt értéket a ráhagyás a bevonat vastagsága; előtt zsírtalanító oldószerek; szigetelés (bezárás) helyek nem a bevonandó, perchlorovinyl filmbevonó 2 ... 3 réteg perhlorvinil lakk és m. o. összeállítására alkatrészek az eszközök zaveshivaniya fürdőben. Medál kell megfelelő mechanikai szilárdságú, hogy megbízható elektromos kapcsolatot a rész és a keresztmetszete megfelel a jelenleg ismert legnagyobb. A következő lépésben az előkészítő zsírtalanítás.

Zsírtalanító részek lehetnek kémiai, elektrokémiai és az ultrahang.

Carry kémiai zsírtalanítás felületének letörlésére a részét zabkását Bécsi mész (a kalcium-oxid és magnézium-oxid), a kalcium-karbid vagy hulladék acetilénből generátor. Az elektrokémiai zsírtalanító tétel bekerül egy fürdő lúgos oldatban, amelyen keresztül folyik áram. Részlet a katód, és enyhe acéllemez - anód. Elosztása révén a felületen rész hidrogén-buborékok végbe gyorsabban, mint a kémiai zsírtalanítás. Javasoljuk, hogy rendszeresen váltani az elem az anód. Készítmények és módok elektrolit elektrokémiai zsírtalanító az 5. táblázatban látható.

Zsírtalanító végezzük ultrahang felhasználása ultrahang mosás RAS-15M, 17M-RAS, UGA-egység 16 segítségével a megoldásokat. Zsírtalanítás után a terméket forró vízben mossuk, és megállt a fürdőben.

Előkészítése példány cement eltávolítására oxid filmek, maratás a munkadarab felülete és hozzon létre rajta passzivált filmek zsírtalanítás után a feldolgozást végzik anód tömegrész 30% -os kénsav hozzáadásával 15 g / l alumínium-szulfátot (A18O4). Részletes szolgál az anód, és acél vagy ólom lemezek - katód. A kezelés időtartama 4 ... 5 percen keresztül szobahőmérsékleten. 10 ... áramsűrűség 15 A / dm”.

Pácolás (pácolás) alkalmazunk, hogy eltávolítsuk oxidfilmeket a munkadarab felületére. Pácolás gyakran végzik ugyanabban a fürdőben, ahol a primer bevonási eljárás. Erre a célra, 0,5 ... 1 perc, plusz a munkadarab áramforrás van csatlakoztatva, és a anódok mínusz.

A pácolás után az elem tartják a fürdőben árammentes 0,5..1l, Min, ahol a felület a rész maratott elektrolit.

2. Válogatás a tápegység a galvánfürdőkkel.

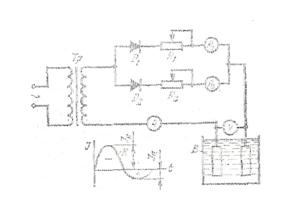

Ahhoz, hogy a kínálat a galvanizáló fürdők használt egyenáram, és a jelenlegi

Váltakozó polaritású - reverzibilis egyenáramú (polaritás változás egy bizonyos program), vagy aszimmetrikus váltakozó áram (aktuális

A katód felezési, azaz, amikor a készülék össze van kötve a negatív flow hosszabb, mint az anódos felezési). Feszültség tipikusan 6 ... 18 I B. Mivel az egyenáramú áramforrás alkalmazunk, alacsony feszültségű generátorok IDA-500/250, AED-1000/500 AED-1500/750 (a számlálóban erősáramú feszültségen 6 V, a nevező - a feszültség 12), a szelén egyenirányítók írja VSMR, szilícium egyenirányítók típusú VAKG et al. a lefelé transzformátorok rendszerint mint a váltakozó áramú forrás.

Használata a váltakozó polaritású áram jelentősen (1,5 ... 3-szeres) növekedését az áramsűrűség, és így a termelékenység a folyamat, hogy javítsa a szerkezet és a mechanikai tulajdonságok bevonatok elektrolízist végezni eljárás alacsonyabb hőmérsékleten.

Amikor egy irányváltó egyenáramú források által végrehajtott előre meghatározott program segítségével a gép típusát ART 62, ART-500, és mások. Az időtartam a fő katód időszakban (mínusz a részletekért) általában vett 8 ... 10-szer hosszabb, mint az anód időszakban (plusz alkatrészek). Az aszimmetrikus váltakozó áram lehet beszerezni, beleértve minden egyes fázisáram diódák vagy tirisztorok a független szabályozása direkt és inverz impulzus amplitúdója.

Sematikus ábrája a berendezés elektrolitikus bevonat aszimmetrikus váltakozó áram, és az aszimmetrikus váltakozó áram görbéje a 2. ábrán látható.

Miután zaveshivaniya darab fürdőben áramerősség, hogy a katód félig beállítva 1,2 ... 1,4-szer nagyobb, mint a anód, majd fokozatosan, 10 perc alatt, az arány 8-ra állítjuk, ... 10.

3. krómozás. Cement.

Krómozás. Az előnye, hogy a króm bevonatok keménység, kopásállóság, korrózióállóság és szép megjelenés. Ugyanakkor, a krómozás folyamat egy alacsony. Pa és ez drága.

Krómozott kromát elektrolitok. Elektrolitok elő SgOz krómsavanhidrid és kénsav H2SO4, feloldva ezeket desztillált vízzel. A bevonási eljárás akkor fordul elő a legnagyobb k. N. D. Arányban SrOz / H2SO4 = 100.

Feszültség 12 ... 18 V. chromizing folyamat zajlik oldhatatlan anódok anyaga tiszta ólom vagy ólom ötvözet 5% antimon. Mert néző fürdők ólom, vinil, epoxi. Fűtés végzi gőzfürdővel vagy különböző elektromos fűtőberendezések. Az arány a anód-katód terület beállítása 1: 1-től 2: 1. Megjegyzés. A készítmény a hideg önszabályozó elektrolitot először feloldjuk feleannyi krómsav-anhidrid, majd. lassan bevezetünk keverés közben, kalcium-karbonát, kobalt-szulfát felett szárítjuk és az utolsó többi krómsav-anhidrid.

Anód lehetséges kell másolni a formáját alkatrészek, biztosítva egyenletes eloszlását erővonalak át a felületét. Kiálló részei a fedél ólom képernyők elterelje egy részét erővonalak és szétszórom őket a széleken az alkatrészek. A forró elektrolitok ez leggyakoribb a gyakorlatban karbantartási célú elektrolitot adva szilárd anyag kopásálló bevonat. Az úgynevezett önszabályozó forró elektrolit nagyobb áram hatékonyság, jó stabilitást, és adja meg a bevonat jó minőségű, de nagyon agresszív a berendezés. Forró elektrolitok van egy kis áram hatékonyság, alacsony kapacitás mértéke (akár 0,10 ... 0,15 mm / h), és olyan készüléket a fűtés. Ebben a tekintetben az utóbbi időben egyre gyakrabban használják az elektrolitok hideg, így a jelenlegi hatékonysága 35%, nagy növekedés üteme (0,4 ... 0,5 mm / h), amelynek stabilitása a munka, jó dobás erejét és alacsony agresszivitás.

Az ajánlott borítás vastagsága a kiterjesztés 0,7 MTN porózus krómbevonat. Elektrolitikus króm bevonatok rendelkeznek a magas Mikrokeménység. A krómnak azonban gyenge nedvesítő tulajdonságai tekintetében az olaj és a nem megfelelő kenés lehetséges zavarás. E korlátozás kiküszöbölése érdekében alkalmazni porózus krómbevonat. Ezt alkalmazzák, hogy a munkadarab egy sima, fényes réteg krómot. Rétegezése közben a kialakított bevonatok mikrorepedések. Ezután ez a felület van kitéve anódos maratás; hogy csatlakoztassa a részek, plusz, és ólomlemez - mínusz. Amikor ez a levél krómbevonatában egyenetlenül és különösen élek mikrorepedések elmúlt mélyülése és hálózatának kialakításában, a csatornák vagy pontokat. anódos kezelési idő megszerzéséhez porozitás 6-14 perc. Cement. Cement számos előnye van más folyamatok elektrolitikus úton fémek volna használni olcsó anyagokból és a közös, a kimenő áram 80 ... 90%>, bevonat keménysége - 6500 MPa, és ez is lehetséges a betét vastagsága 1,2 mm. Cement végezhetjük a hideg és meleg fürdőt. A leggyakoribb elektrolitok zheleznenija klorid amelyet úgy állítunk elő pácolás lágyacél forgács sósavban oxigén „Te. Például, az elkészítéséhez elektrolit vas-diklorid (ReS12-4N20) koncentrációja 200 g / l szükséges figyelembe 56 g acél forgács és 188 g sósavat HC1 sűrűsége 1,20 (39,11%).

Minőségének javítása érdekében a bevonatok az elektrolitban adunk különböző adalékanyagokat. Mangán-klorid MpS1g növeli a keménységet, finomsága és ereje a csapadék.

Cement végezzük fémfürdőkhöz, gumival bevont, asbovinilom, zománc, vagy egy nem-fémes kerámia és fürdők fiolita.

A használat során, mint egy anód lemez lágyacél. Az arány a anód terület katód területére vesszük 1-től 2. A folyamat során zheleznenija acél anódok oldódik és szuszpenzió képződik a felületén, mint a sötét réteg szén, kén és egyéb szennyeződések. A szennyezettség csökkentésére az elektrolit zagy anódot ajánlott elhelyezni abban az esetben üvegszövet. Amikor a fürdő ajánlott, hogy kiszűrje az elektrolit.

Zsírtalanítás után, mosás és az anódos kezelést egy forró vízfürdőben részletesen megállt, tartsa 0,5 ... 1 perc és elkezdenek elektrolízist végezni. A kezdeti áramsűrűsége 10 ... 25% -a névleges. Miután 15 ... 20 perc az áramsűrűséget állítjuk be a készüléket. Feszültség 12 ... 18 V

Csökkentése a hőmérséklet az elektrolit a ostalivanii csökkenti annak kémiai agresszivitás és ami egyszerűsíti beállítása bélés fürdők. Jelentősen egyszerűsíti és csökkenti a költségeit a helyi folyamatokat, és a jet-flow zheleznenija, a munkakörülmények.

A hátrányok a folyamat zheleznenija korrózió a berendezések, eszközök és magas követelményeket felület előkészítés megtérülő tételek és elektrolit összetételét.

4. Vnevannye kapacitású elektrolitikus folyamatokban.

Elektrolitikus úton fém is vezethet vnevannymi módon.

A tintasugaras elektrolitikus bevonatot. Az 1. ábra egy vázlatos egy sugárhajtású elektrolitikus bevonat a nyak a tengely. Az elektrolit szivattyú 1 tartályból a 4 tápláljuk a 2 szórófejen keresztül a nyakán egy lassan forgó tengely. Under tengely ágyas kád 3. Az eljárást előnyösen úgy hajtjuk végre, hideg elektrolitok és egy aszimmetrikus váltakozó áram.

Elektrolitikus bevonat (lerakódás fém) a protochnomelektrolite. Ebben az esetben a bevont felületet hoznak létre helyszíni fürdőben, amelyen keresztül kering elektrolit (ábra. 2). A távolság az anód és a bevont felülete 10 ... 30 mm. Ez az eljárás hasznos egy bevonat a belső felületek nyílások házak, hengerek, csövek, és így tovább. N.

Rész elektrolitikus regenerációs dörzsölés .. szerelvény vázlatos rajz mutatja a 3. ábra, 8. pont van szerelve, és forgatható az 1 kazetta eszterga. A 12 pumpa szolgáltatja belsejében az anód-elektrolit fej 7, amely nekinyomódik a forgó darab. Az elektrolit áthalad a nyílások anód lemez a 6. és folyamatosan nedvesítve tampont 5. Mivel az elem a katód és az anód lemez 6 ezután lerakódott a felületi réteg a fém alkatrészek. Nedvesíthető elektrolit tampont 5 gátolja a képződését nagy kristályokat elpusztítja a salak. Helyi (bezvannoe) elektrolit építmény. Ennek lényege módszer abban áll, hogy a munkadarab a helyén létrehozó készülékkel a helyi fürdő és magatartási kapacitást (ábra. 4). Helyi cement széles körben használják, hogy visszaállítsa a lyukakat a testrészeket.

Furat nyomainak eltávolítására kopását és a felület a fém réteg, zsírtalanított bécsi karbid vagy mésziszap, mossuk.