kerékpárok

Működés közben a kerekek gördülő síneken továbbításra jelentős statikus és dinamikus terhelések kis területen. Működnek nehéz környezeti körülmények között. Ezzel egyidejűleg, a fékezés során a kerekek közötti és a cipő, valamint a sínekkel érintkezésbe vannak súrlódási erők, így a fűtési és a kopás a perem, amely kedvez a számos hibák benne. A működőképes állapotban a kerék vonat közlekedés biztonsága függ, hogy nagy mértékben.

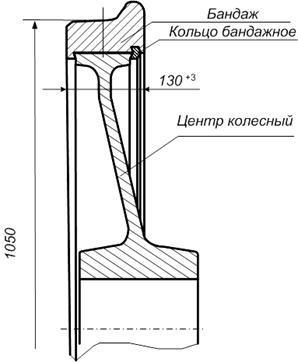

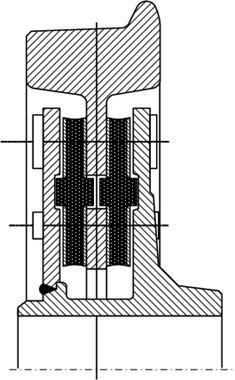

1. ábra kötést kerék

Tekintettel a kifinomult működés feltételeit, valamint a szükséges nagyon megbízhatóan működnek, a kerék gördülési felület nagy szilárdságú, szívósság és kopásállóság, és a fém féktárcsa és a kerékagy tartják a tengelye rugalmas erő - a szükséges viszkozitást. Ezeket az igényeket elégíti kompozit kerekek (1. ábra), amelyben a zenekar gyártható nagy szilárdságú acél és a keménység és kerékagy - a nagyobb viszkozitású és olcsó acél. Ezen kívül, ha a határérték kopás vagy egyéb sérülések előfordulását művelet sávban lehet változtatni anélkül, hogy megváltoztatná a közepén egy kerék. Azonban a modern működési feltételeit a vasút miatt jelentős hiányosságokat az erő és megbízhatóság, jelentős munkaerő-intenzitása megalakult a kerékpár és a megnövekedett súly kötést kerekek hazánkban váltották bezbandazhnye. Sőt, a legtöbb fejlett és megbízható működésének szilárd hengerelt acél talált. A tervezés, mérete és a kerék a gyártási technológia határozza állami előírásoknak.

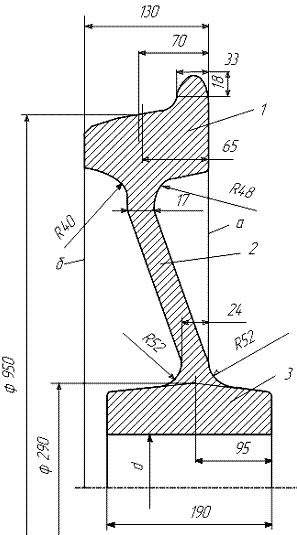

Acél hengerelt kerekek (2. ábra) áll egy RIM 1, 2 lemez és a kerékagy 3. Az üzemi része a kerék előre-höz egy görkorcsolya 4 felület Névleges méret keréktárcsa szélessége 130 mm. A távolság 70 mm-re a belső szél és a perem, amely bázist, a lovaglás egy olyan képzeletbeli kör mérésére használt kerékátmérő speciális szerszámokkal, és a hengerelt perem vastagsága.

Ábra. 2. A szilárd hengerelt acél autó kerék 1 - peremmel; 2 - vezetni; 3 - kerékagy

A szemben lévő oldala a B a külső. A hub 3 egyesítjük a RIM 1, 2 lemez van elhelyezve egy bizonyos szögben, hogy a gördülő síkjával a kör, hogy a kerék ad rugalmasságát és hozzájárul, hogy csökkentsék a dinamikus erők a mozgás alatt az autó. A hub szolgál ültető kerék tengely podstupichnoy része. Futófelület 4 feldolgozása a szabvány szerint profilt.

Összhangban a GOST 10791 Solid hengerelt kerekek acélból két fokozat: 1 - személygépkocsik mozdony vontatási, nem motorizált kocsik és dízel-elektromos vonat; 2 - áruszállító kocsik nyomon közúti terheléssel 1520 mm a tengely síneken 228 kN.

Kerekei alávetni keményedő hőkezelés szakaszos lágyítás és megeresztés.

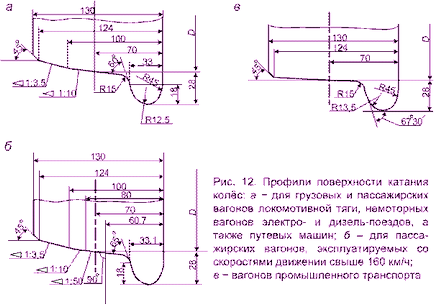

A folyamatok közötti kölcsönhatás a kerekek és a sínek és a közlekedés biztonsága jelentősen befolyásolja a profil a gördülési felület. Szabványos felület profilja a keréktárcsa (3A.) Oszlik el a kerekek a kerékpárok a teher- és személygépkocsik mozdony vontatási, nem motorizált kocsik elektromos és dízel vonatok és teherautók utazni. A felületi profilját a keréktárcsa ábrán látható. 3 b. alkalmazzák a kerekek kerékpárok kocsik működtetett sebességgel mozgás több mint 160 km / h, és egy speciális görbe vonalú profil (3C.) használják ipari járművek kerekei autók.

Mindegyik profil gördülő felület a kerék egy fésű szolgál, hogy vezesse a mozgás származású és megelőzés kerékpár. Ez egy magassága 28 mm-re a felső vízszintes vonal áthalad a metszéspont a orsókoszorút profilt. A dőlésszög a külső oldalait fésű befolyásolja a vezetési biztonság: növeli ellenállás növekedése kerékpár síneken, és csökkenti a kopást. Normál profil (ábra. 3a) van egy kúpossága 1:10 működő része, amely biztosítja központosítását kerékpár mozgása során egy egyenes szakaszán az út, és megakadályozza egyenetlen kopás a keréktárcsa szélessége, és javítja a folyosón pályaszakaszok görbék. Azonban kúpos 01:10 megteremti a feltételeket, hogy kialakult egy kanyargós mozgását, amely hátrányosan érinti a zökkenőmentes az autó. A felületi profil a kerék gördülő kúpossággal 1: 3,5 jóval kisebb gördülési a sínre, így visel kevesebb. Jelenléte miatt a letörés és a kúpos 6 mm x 45 ° -os külső arc b (ábra. 2) fölé emeljük a sínfej akkor is, ha vannak olyan megengedett hengerelt fém beáramlását és egyéb hibák kerék gördülési felülete, biztosítva a biztonságos áthaladását kitérő.

A felületi profil a kerékpánt gördülő kerékpárok személygépkocsikhoz üzemeltetni sebesség több mint 160 km / h (. Ábra 3b), van egy vízszintes terület mérete között 60,7 és 70 mm közötti és több kúpos 01:50; 1:10 1: 3,5 - 6 mm, és egy letörés x 45 °. A külső felületét a gerincen 65 ° és 60 ° vízszintesen helyett, ahogy az a normál profil (3A.), Az átmeneti görbületi sugarak is változott. A hengeres rész korcsolyázás összhangban kezelt vízszintes része a profil, kiküszöböli a kanyargó mozgás a kerékpár. Együtt csökkent kúposság 1:50 üzemi része a kerék hogy megakadályozza a romlást a sima futás az autó. Növelése a szög a külső oldalának a gerinc, valamint a változás a profil a munka része a kerék futófelület, javítja a menetstabilitást és a kerékpár, segít csökkenteni a kopás a fésű, növeli a vezetés biztonságát sebességű vasúti vagonok.

Megjegyzés: A figyelmes olvasó Alexey Dyvydov küldött egy sor észrevételeket a szöveg a cikk. Most működik GOST 9036-88 „Solid hengerelt kerekek”, és az anyagi alapja a korábbi szabályozási dokumentah.Prilagaem ezeket a megjegyzéseket a doc (letöltés itt). Alekszej Nyikolajevics kifejezni hálánkat.

Elastic kerekek - egy bonyolultabb szerkezet. Az elasztikus elemek a perem és a kerékagy, van számos előnye, különösen fontos a nagy sebességű személyszállító vonat kocsik, metró, és villamos. Ezt figyelembe véve a tervezés során, hogy működését egy kerék a következő tulajdonságokkal rendelkezik: meglágyult a függőleges és oldalirányú ütések; Ez volt a legkisebb érték neobressorennoy tömeg; csökkentett zajt, amikor az autót; Ez a környezet nyomatékátvitelért rugalmassági gépkocsik vezetés közben, és fékezés; csökkentett feszültség kerékpár elemeinek és alkatrészek konjugátum vele.

Az ötletet, hogy az elasztikus kerekek megjelent régen. Ismert kerekek faelemekkel, papír keréktárcsák kipréselt pépet egy gumi tömítést a felni és a köpeny vagy a középső és a többiek. Fa és papír kerekek rendelkeznek jelentős hátránya azonban, hogy nem terjedt. Kísérletei kerekek amely futófelület is sikertelen annak a ténynek köszönhető, hogy ő volt a rendkívül alacsony súrlódási együttható kerék és a sín nedves. Később a probléma létrehozásának rugalmas kerék megoldódott bevezetésével a szerkezetét a gumi tömítést a lepel, vagy a felni és a kerékagy, és használja a gumiabroncs.

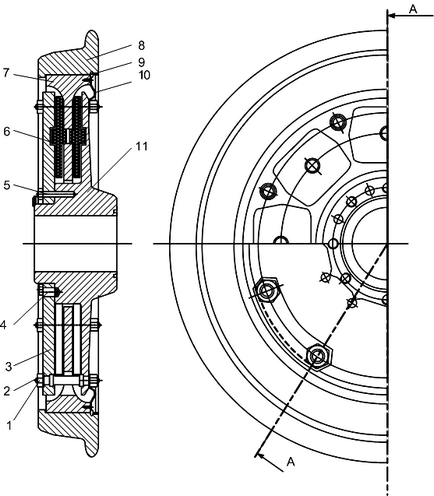

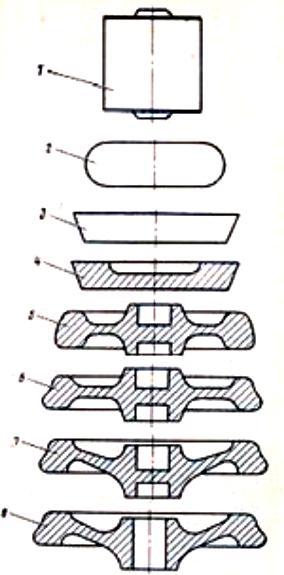

Egyes sorozatában kocsik a Moszkva metró és egyéb alkalmazandó rugalmas kerék, amely egy kötést 8 speciális formája (ábra. 4) ültetett a közepén a kerék és a központi lemez 7.

További rögzítő szalaggal vannak ellátva foglalat 9. A nyolc gumi pad között a központi tárcsa 7 és kerékagy 11 vannak elrendezve 6. hajlamos nyíró deformációt. Bélések mindkét oldalán megerősített acél lemezek. Megnyomásával az alátétet 3 és 2 csapok dióval 1. páronkénti társított lemez 12. alátétek 6 betétek vannak nyomva a közepén 11 kerék és a központi lemez 7. csúsztatótárcsa 3, rögzített csapok a 4. és csavarok 5. elvezetését áram a kerék a vasúti két flexibilis sönt 10, amely összeköti a kerékagy egy központi lemezt.

Ábra. 4. Rugalmas kerékcsavar design: 1 - egy anya; 2 - Stud; 3 - A gomb megnyomásával mosó; 4 - pin; 5 - egy csavar; 6 - gumi bélés; 7 - központi tárcsa; 8 - sávban; 9 - a hüvelyt; 10 - sönt; 11 - kerékagy

Vizsgálatok kimutatták, hogy az ilyen kerekek csökkentheti gyorsulások különösen neobressorennyh kocsi tömegét és csökkenti az oldalirányú erők és a dinamika a együtthatók, magas frekvenciájú zaj vibrációjának csillapítására. Azonban a csavarozási elemek olyan rugalmas építőiparban a kerék nem elegendő megbízhatóan, gumi elemek rövid élettartama, ami növelhető megfelelő kiválasztása lapkák a merevséget. Ezért, szemben a csavar hegesztett célszerűbbnek rugalmas kerékterv gumitömítések (ábra. 5).

Ábra. 5. Rugalmas kerék hegesztettszerkezet

Növelése és csökkentése rugalmas kerék neobressorennoy súlya is elérni a használata kerék központok készült alumíniumötvözetek. Ezek a központok ötvözött minőségű AMg6 előállított és tesztelt a 70-es években az orosz és amerikai vasutak. Azonban az ilyen kerekei vannak megbízhatatlan kötszer szerkezetű, jelentős különbség értékek együttható térfogati tágulása acélszalag és az alumínium központ. Azt is nehéz, hogy megbízható kapcsolat acél alumínium középső tengely. Megsértése ezek a vegyületek erőssége különösen nyilvánvaló, ha a hőmérséklet-változás, fékezés alatt. Annak érdekében, hogy a hő kötszerek fékbetétek, ha egy használ ilyen kerék mations néhány országban használják tárcsafék. Németországban is vizsgálja annak lehetőségét, hogy alkalmazása kerékagyra üvegszál.

A technológiai folyamat a gyártási hengerelt kerék

A gyártás a kerék segítségével acélból bugák súlyú 3,4-4 m, amelyeket vágva 6-7 nyersdarabok alkalmazásával slitkorazreznye gépek utólagos szakítóerő prések 1960-4067 kN.

A kivágott lap 1 táplálják be a gyűrű alakú Gáz kemencék fűtésére 5,6-6,0 óra.

Miután előfűtés iszapot 2 végzünk (erő 19600 kN)

Ezután a csapadékot a 3 gyűrű.

Futó desztillációs punch 4 fém (erő 4960 kN).

Pre-képző a kerékagy és a szomszédos része a lemez 5 (erő 9800 kN).

A gördülő a perem és a szomszédos része a lemez 6.

Vygibka meghajtó kerekek és kalibrációs geometriai alakú 7 (erő 349-330 kN).

Piercing lyukak a hub 8.

Minden folyamatot végeznek a kerék gyártás kovácsolás vonal.

Ezt követően, a kerék szállított protivofloksnuyu feldolgozása, amely végzett szállítószalag sütők melegítéssel 400 -. 650 ° C, hőntartás ezen a hőmérsékleten legalább 4,5 óra, az összes kerék alá szakaszos lágyítás és megeresztés a különleges növények.

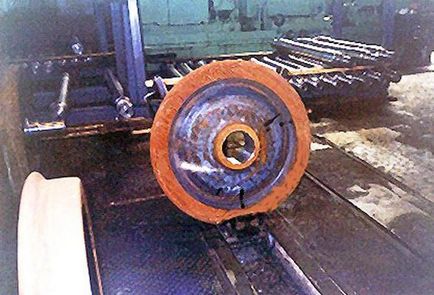

Edzés előtt kerék melegítjük gyűrű alakú kemencék, amíg a hőmérséklet 800 - 850 ° C-on 80-110 percig. Ezután a kerék kerül egy külön táblázatban, hogy alakul a függőleges helyzetbe.

A meghajtó görgő, és forgatja a kerékabroncs miközben a reakcióelegyet vízzel, amelynek hőmérséklete 20-35 ° C alatt 100-200 s. A reakció leállítása után kereket vissza vízszintes helyzetbe. Kerekek vannak hajtva oldalirányban hűlni 30-40 percig, majd továbbítja őket, hogy hagyják, hogy a gyűrű alakú elektromos kemence.

Szállás készült 2,5-3,0 órán át a 470-520 ° C-on A hőkezelést követően a kereket adni a megmunkálási mely végre speciális gépekkel.

Megmunkálási tárgya: futófelület; fésű; végfelülete a kerékpánt belső oldalon homlokfelületek és egy nyílással a hub.

A kerekek ütközéses vizsgálat kopra berendezések. Erre a kereket szállított a süllyesztők ha esik a súlya 1-3 m magasságban 11 m.

A gyártás során a kerekek a külső felületén a perem a forró állapotban visszük fel a megbélyegzés.