Összefoglaló öntési eljárás 1

ÖSSZEFOGLALÁS öntés, befektetési öntés az, hogy egy egy darabból álló precíziós elhasználható minta, amely által gyártott egyrészes kerámiák Env héjforma öntés folyékony keverékek; öntés előtt az olvadék-ud kívánságát, hogy hozzon létre egy modellt a formából olvasztással, égő, oldódási vagy bepárlás; eltávolítjuk a maradék modell és keményedés öntőforma lehet magas hőmérsékletre hevített, amely javítja a kihasználtság olvadék.

Alap működését a folyamatot.

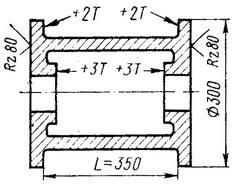

A modell vagy modellek gyártott egységet osztott formaüregben amelynek van egy munkaelektród konfiguráció öntés egységeket a zsugorodás, és a feldolgozás a vágás (ábra. 1 a). A modell rendelkező anyagokból készített alacsony olvadáspontú (viasz, sztearint, paraffint), amely képes oldott (karbamid), vagy a CDF-host képződése nélkül szilárd maradék (polisztirol). Ready modell vagy összekapcsolja modellek összeszerelt blokkokat (ábra. 1 b), amelynek mintázata elemek a kapuzó rendszer azonos ma-Therians, hogy a modell. A mintacsoport egységekből áll Nye középső része képezi egy mintát, és sprue futók. Modell a csésze és az alján a felszállócső van elkülönítve gyártják, és megállapítjuk, vayut-egység, amikor össze van szerelve. A mintacsoport mártjuk egy tartályban folyékony formázható keverékhez - szuszpenziót körülbelül lochkovyh-formák álló poralakú tűzálló Materi la, például a porított kvarc vagy korund, és a kommunikáció-jelen.

Ennek eredményeként, a modell felületén van kialakítva vékony (kisebb, mint 1 mm) réteget szuszpenzió. A keményedés a réteg, hogy a vastagság nőne felvitt rétegek, hogy ez egy tűzálló szemcsés anyagot (finom szilícium-dioxid homok, olvasztott alumínium-oxid, szemcsés tűzálló). A lépések alkalmazásával, és a szuszpenziót portalanítás ismételjük, amíg a kívánt vastagságú héj egy modellt (3-10 rétegek).

Mindegyik bevonó réteget szárítjuk levegőn vagy ammónia gőzök 6, attól függően, hogy a kötőanyag. Szárítás után a héjforma modell eltávolítjuk olvasztással, oldással, égő vagy elpárologtatással.

Ábra. 1 a. Configuration öntés juttatások zsugorodás és megmunkálás.

Ábra. 1 b. Ready modellek.

Így egy többrétegű héjforma befektetési casting. A keményedő öntés előtt kovuyu-hajótest alakja van elhelyezve egy fém tartályba, és borított tűzálló anyagból <5 (кварцевым песком, мелким боем ис-пользованных оболочковых форм). Для удаления остатков моделей из формы и упрочнения связующего контейнера с оболочковой формой помещают в печь 9 для прокаливания. Форму прокаливают при температуре 1223—1273 К. Прокаленную форму извлекают из печи и заливают расплавом.

Lehűtés és megszilárdulása az öntvény alkotnak egy adott hőmérséklet-domborított, öntött kerámia maradékot és vágja el a sprues.

Sok esetben, töltés előtt tűzálló héj kalcináltuk egy kemencében, majd megkeményedik, hogy alvás előmelegített tűzálló anyagból. Ez csökkenti az időtartamát a kalcinálási alkotnak melléktermékek livkoy.

Alacsony felületi érdesség formák kellően magas refrakteritásra és kémiai semlegesség, az anyag OAPC-otlizki kíván létrehozni, hogy kap egy jó minőségű felületre.

Tisztítás után származó maradékokat öntési héjforma Shero-Howat felületén azzal jellemezve, Rz = 40 mikron, és néhány esetben eléri a Ra-2,5 mikron.

Hiánya csatlakozó műveletek modellek és formák, a használata a modellek gyártására az anyagok nem szétszerelt formában eltávolításával a modell, magas tűzállóság anyagok penész, melegítéssel egy magas hőmérsékletű kiöntés előtt, hogy javította gyűrődések kihasználtsága, lehetővé teszik, hogy megkapjuk öntvények bonyolult-Nation konfiguráció a lehető legközelebb a konfigurációs -talkie kész alkatrészek szinte bármilyen ötvözetből. Együtthatók ent-precíziós öntvények tömeg (KTM) is elérheti 0,85-95, ami drasztikusan csökkenti a hangerőt megmunkálás, fém hulladék chipek.

Pontosság otlivsk megfelel 8-11 MU Qualitet ST SEV 145, és a kibocsátási egységek megmunkálására az öntvények 50 mm-ig mintegy 1,4 mm és legfeljebb 500 mm - körülbelül 3,5 mm-es. Ezért beruházás öntés tárgya progresszív és materiala- trudosberega yuschim-technológiai folyamatok fémek.

Rövid történeti adatokat. A prototípus a modern folyamat beruházás öntés öntési technika viasz modell ismert mélységeket Coy ókorban. Már az ókori Elám és Babylon, mintegy 4000. Évekkel ezelőtt Wali használt viasz modellek öntött ékszerek, háztartási cikkeket. Az ókori görögök és a szkíták körülbelül 2500. Évekkel ezelőtt, tökéletesen birtokában ezzel a módszerrel.

A reneszánsz nagy művészek, szobrászok használt viasz modell casting art termékek - szobrok díszítésére. Elemei viasz modellek és az ősi orosz mesterek casting harangok, ágyúk, az egyház és háztartási eszközök. Viasz modellek széles körben alatti megváltozott és ékszereket.

A jövőben e folyamat azt mutatja, gazdaságos célszerűségi-ségét annak használata a gépipar és a hangszerkészítés. Ezen a módon, a pontos öntési különböző ötvözeteiből vastagsága 0,8 mm vagy több, egy jó, tiszta, alacsony felületi érdesség, egy kis juttatás feldolgozásra.

A folyamat, mely során öntvények és automatizálja gépesített jól ment. Alapján ez a folyamat teremtett automatizált öntödék gyártására precíziós öntvények.

Azonban, befektetési öntés - folyamat m n o r o p e p és q és O, N és.

Manipulyatormye műveletek a gyártás és összeszerelés a modellek, a szuszpenziót felvisszük a modell és más meglehetősen bonyolult és időigényes, ami megnehezíti a folyamat automatizálása.

Az eljárás abból áll, egy sor időigényes műveleteket, amelyek meghatározzák a teljesítmény: a formáció rétegezés és szárítás a héjforma rétegek a modell képezi kalcináló.

Mivel a nagyszámú műveletet, folyamat-nek facto befolyásoló méretei öntőüreg és így a casting csökkenti annak pontosságát.

A minőségi öntvények ezen a módon termelt jelentős mértékben függ a minősége stabilitást a kiindulási anyagok izgo-tovleniya modellek zagy alakjában, valamint a stabilitást a folyamat módok. Ez megnehezíti az automatizált irányítási ellenőrző-CIÓ folyamatirányítás.

A fent említett jellemzők a folyamat izgo-tovleniya öntvények a kerámia héjforma meghatározzák t p és egy w és e d w és e és r o b l e m s ez fejlődés: számának csökkentése a folyamat műveletek és azok időtartamát, egyszerűsítés mannpulyatornyh műveletek célja automatizálás; végrehajtás tartalékok növelésére precíziós öntvények, amely egy adott folyamatban; létrehozása automatizált irányítási rendszerek technológiai folyamat.

Jellemzői kialakulása és öntvények minősége.

Jellemzői alkotó héjforma öntési annak a ténynek köszönhető, hogy, mint általában, az öntés előtt a forma felmelegítésével viszonylag magas hőmérsékletnek. Ezek a funkciók a következők.

Kis hővezető, fajhő és a sűrűség a héj anyag alkotnak egy magas formahőmérséklet arányát csökkenti hőelvezetést olvadék, a módszer-javulás létezik ™ kitöltött alakú. Ennek köszönhetően helyezése-kaphat komplex öntvények acélból falvastagsága 0,8-2 mm, nagy felületű. Haladás kihasználtság alakja is hozzájárul a kis-sherohova foglaltsága falai.

Az alacsony intenzitású a hűtés az olvadékot egy fűtött héjforma csökkenti a kikeményedési sebességét, öntvények, durvul, a kristályszerkezet, a lehetőségét, hogy a jelenség a központi része egy masszív csomópontok és vastag (6-8 mm) zsugorodás hibák falak - kagyló és mikroporozitás. Finom fal (1,5-3 mm) megszilárdulni elég gyorsan és axiális porozitás ott nem képződik. Zsugorodás csökkentése hibák szükséges feltételek megteremtése az irányított megszilárdulás öntvények és a hatalom. Annak érdekében, hogy a kristályos szerkezet-ég öntvények segítségével hőkezelés.

A megemelt hőmérsékletű forma, amikor szakadó elősegíti poverhneet-on és az öntés-érintkező - formájában fizikai és kémiai folyamatok, amelyek megváltoztathatják a szerkezet túrák a felületi öntési réteg, amikor a hiányosságok a felületén.

Például, az öntés szénacélok tipikus hibája oxidált felületek és dekarbonizáit-edik réteg mélysége pedig 0.5 mm. Ennek oka az oxidáció és obezuglero-zhivaniya öntvények előállítására, azzal jellemezve, lényegében levegőt oxigén öntés fém annak megszilárdulása és a hűtés.

A növekvő tartalma a körülvevő közeg az öntés, oxidáló gázok O2, CO2 és H2O gőz, magas párologtató rah öntőforma és dolgozza dekarbonizációtól intensifitsi-ruyutsya. Ezért, egy kis hűtési sebességet casting fűtött héjforma, növeli a mélysége széntelenített réteg az öntési. Növelése karbon rudat az acél növeli az intenzitást a dekarburizáció-cast-felületi réteg.

Annak érdekében, hogy csökkentsék a mélység obezugle-Rozhen réteg speciális feldolgozási módszerek. alapuló megelőzése vagy csökkentése, a kapcsolattartó savanyú fajta levegő-megszilárdult öntést; létrehozása casting körül redukáló gáz környezet és a gyors hűtés, azaz a. e. csökkentését a reakcióidőt.

A öntvények ötvözött acélból következtében fizikai-kémiai kölcsönhatásuk formák és öntési anyagok magas hőmérsékleten vannak ponthibák (hámlás). csökkenéséhez vezet a korrózióvédelem, zharostoy-csont és a hőállósága öntvények és a házasságukat.

Meggátolja a defektus esetleg létre redukáló atmoszféra kialakulását, a nyomtatványok kitöltéséhez va-kuume, semleges vagy védőgázas; vagy csökkenő Device neniem interakció oxidok és öntőforma; helyette egy tűzálló anyag, mint például szilícium-dioxid, az alap vysokoinertnymi (magnezit, hromomagnezitovye).

A vágy, hogy kapjunk öntvények egy tiszta, sima felső felületet okozza annak szükségességét, hogy tűzálló társ-rials kis szemcseméret a fő frakciót (S005). Ez csökkenti a gáz permeabilitása a héjforma a MULTI-cal egységek, veszélyét jelentő légzsákok a alakját, amikor a feltöltés, csökkenti a kihasználtság formáját és a kialakulását öntési hibák miatt nem kitöltő formák.

Termelési hatékonyság és használhatóságának kérdésével.

Alapján gyártási tapasztalat az alábbi módszer előnyeit casting héjformákat befektetési casting:

- lehetőségét, hogy a gyártás gyakorlatilag bármilyen öntvények komplex konfiguráció, vékony falú, kis felületi érdesség, magas együttható pontossága tömeg, a minimális egységek megmunkálási;

- hirtelen kontrakció-scheniem fémhulladék csipekre;

- a képesség, hogy a bonyolult terveket, amelyek egyesítik a több összetevőből áll egy egységbe, amely egyszerűsíti a gyártási technológia, gépek és műszerek;

- annak lehetőségét, hogy költséghatékony folyamat végrehajtásának az egység (prototípus), a soros és a tömegtermelés, ami nagyon fontos az új gépek és berendezések;

- csökkenti az áramlás formázó anyagok előállítására 1 tonna öntvények, csökkentése az anyagi termelés;

- munkakörülmények javítása, valamint káros hatásának csökkentése az öntési eljárás pas környezetben.

Együtt az előnyöket, és az eljárás a következő, nem a jólét:

1) gyártási folyamat Multiműveletes formák, fáradságos és hosszantartó;

2) Számos technológiai minőségét befolyásoló tényezők és alakját öntési és -kal csökkent, de a minőség irányítás bonyolultságát;

3) a széles körű anyagok előállítására alkalmazott forma (anyagok modellek, szuszpenziók, porozással blokkok, referencia anyagok);

4) bonyolítja a gyártási műveletek manipulátorok modellek és formák, automatizálása e műveletek;

5) megnövekedett fogyasztás fém Pas sprues, és ezért alacsony kitermeléssel kapjuk az eljárás (HRG).

Tekintettel az előnyeit és hátrányait a hatás-nek hatálya felhasználása az öntés héjformákat befektetési casting:

- gyártási öntvények megközelíti a maximális konfigurációja a munkadarabhoz annak érdekében, hogy csökkentsék a komplexitást megmunkálási nehéz fémek és ötvözetek, vágási, hegesztési művelet időigényes cseréje vagy mappát a merevségét növeljék, integritás, a megbízhatóság, a szerkezeti részek, összeszerelési, kezelési nyomás trudiodeformiruemyh ötvözetek;

- termelés nagy öntvények vékony-pontosságának javítása ép szerkezettel, amikor súlyának csökkentését Vyshen erejét, tömítési és egyéb teljesítmény tulajdonságok;

- gyártás öntvények nagy pontosságú ötvözetek speciális tulajdonságokkal és szerkezettel.

Az öntvények gyártása beruházás öntés Shih alkalmazás különböző ágai mérnöki és alatti borostroenii.

Használja a casting héjformákat előállítására tuskó gépalkatrészek helyett gyártás őket kovácsolt vagy hengerelt hulladék csökkentését fém csipekre, átlagosan 34-90%, bonyolultságának csökkentése megmunkálást 25-85%, a gyártási költség rész 20-80% .

Azonban figyelembe kell venni, hogy a gazdasági hatékonyság jelentősen függ a kiválasztási tartomány öntvények készülnek-proxy ilyen módon. Csak a megfelelő összetételű komponensek, akkor érheti el a nagy gazdasági hatékonyságot.