Casting folyamat - studopediya

öntésére héjforma folyamat alapja az átvételi egyszeri fele-formák és magok formájában vastag héjak 6 ... 10 mm-es.

Anyaguk kikeményítésével egy fém Snap keverék réteg, ahol a kötőanyagot először megolvasztjuk a melegítés során, majd megszilárdul (visszafordíthatatlanul), amely nagy szilárdságú héj. Technológiai öntés, héjformába több olyan műveletek teljesítményét öntvény ezzel a módszerrel egy markáns jellemzői.

Ezek közé tartoznak. előállítunk egy különleges homok-gyanta keveréket; kialakítunk egy modell beépülő falú héjforma, és magok; építeni formák és azok előállítása öntéséhez.

A készítmény a héjformákat speciális hatóanyagleadást biztosító kötőanyag, amely keveréke a fenol-formaldehid gyanta és egy gyantából térhálósító katalizátort, bevezetett mennyiségben 7 ... 8%.

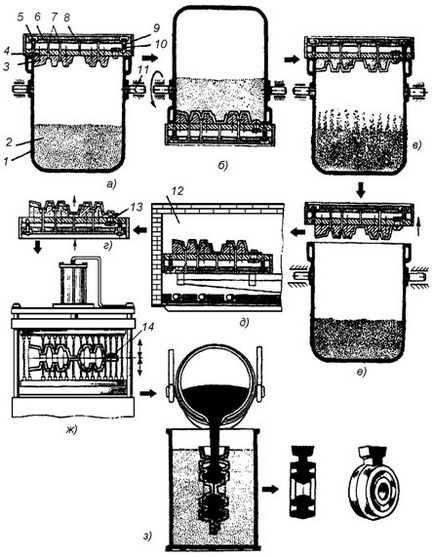

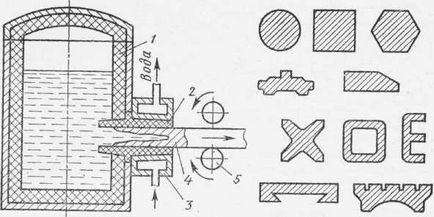

Pre-héját alkotó leggyakrabban alkalmazásával előállított rotációs garatot 1 amelybe öntött homok-gyanta keveréket 2 (ábra. 19a). A tetején a garat ellátva egy gyűrű alakú csatorna 3 és a hűtővíz, a modellek meghatározott és rögzítve melegítjük 200 ... 240 ° C fém minta lemez 4. segítségével van rögzítve négy vezető oszlopok 5, lemez 6 tolókészülékek 7. A tolókészülékek egyenletesen vannak elosztva a teljes lemezt, található a munkafelületet, mint a modell és a minta lemez. A szárak fix speciális foglalatok 6 lap és az abban rögzített prés lemez 8. A modell lemezt a kitoló eszköz olymódon van elhelyezve, a házban 9. a lemeznek tolórudak a nyugalmi helyzetben a vezető oszlopok 5 10 rugók vannak szerelve.

Ábra. 19. Casting technológia héjformákat

Az előformázó garat 1 ház ellátva 11 csapok és a forgó mechanizmus 180 ° -kal elforgatjuk o és a filmképző anyagot esik egy forró lapon modellt (19. ábra b) kondenzálásával hatása alatt a gravitációs erők. A lemezt réteg szomszédos a keveréket megolvasztott gyantát (hőmérséklet = 95-115 ° C), áztatás a homokszemek és ezután kezd polimerizálására, zagustevaya és kikeményíthető, felfűtés magasabb hőmérsékleten. 30 ... 40 expozíciós idővei oplavitsya gyanta a rétegben körülbelül 10 mm vastag.

Réteg marad a minta lemez forgatás után a garat az eredeti helyzetébe (ris19, c) és alaphelyzetbe a garat alján nincs reagáltatunk, megőrizte eredeti tulajdonságait, és alkalmas a későbbi felhasználás egy részének a keverék.

Most a minta lemez által képzett héj formafél eltávolítjuk a garat (ábra19, z) és hogy a kemencébe táplált 12 (19. ábra, d) ahol a 300-400 o C-on 90 ... 120 leállítja a polimerizációs, és a gyantát nagy lesz technológiai ereje. Ezután a kész héjforma eltávolítjuk a minta lemez (ábra19, e), és csatlakozik a másik félhéj (például ragasztással) a különleges pnevmopresse (19. ábra, X). Hogy megszüntesse olvadék áttörést alkotnak függőleges csatlakozó jellemzően zaformovyvayut (ábra19, z) a referencia töltőanyag (homok, lövés, stb). Form egy kis magasságú vízszintes nyílás a legtöbb esetben zaformovyvayut és töltött tálcákon homokos ágyban. Az öntési héjformákat nyert gyakorlatilag bármilyen ipari ötvözetek súlya a 200 ... 300 kg.

öntés héjformákat előnyöket, összehasonlítva öntés homok-agyag egység formák a következők:

- csökkenti a felületi érdesség és jelentős mértékben hozzájárul a külső bemutatása öntvények;

- megszerzésének lehetőségét öntvények vékony és nehéz terepen, valamint a vastag falú öntvények öntött csatornák kis keresztmetszetű;

- csökkentése összetettsége számos eljárási műveletek (A előállítása, így formában, tisztítás öntvények és így tovább.);

- vágva 8 ... 10-szer vagy több térfogatának feldolgozás és szállítás formázó anyagok;

- csökkenése fém alkotó berendezések.

Ezen túlmenően, az öntésére héjforma jellemzi kisebb merevségű egy héj, amelyeket figyelembe kell venni, mint egy eljárás előnye képest öntésmódokhoz egy fém öntőforma.

A fő hátránya a fröccsöntő shell öntés:

- a viszonylag magas költségek, a gyanta kötőanyag;

- bonyolítja a modell és beépülő rúd;

- fokozott felszabadulása a káros vegyi anyagok termikus bomlása során a gyanta kötőanyag;

- nem elég erős, kagyló fogadásakor nehéz öntvények;

- tendencia, hogy a megjelenése néhány speciális típusú hibák kísérik az alacsony gázáteresztőképesség a penész.

Elveszett-viasz casting.

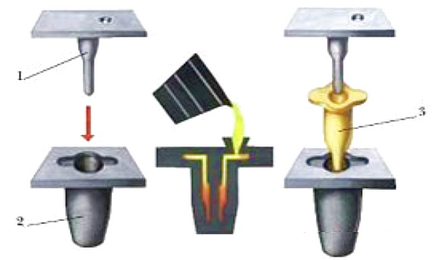

ÖSSZEFOGLALÁS befektetési öntés csökkenti a gyártási öntvények olvadt fém ömlött az egyetlen vékony falú egyrészes penész készült zhidkopodvizhnoy tűzálló iszapot modell szerint eldobható (egyszer befektetési öntés készült könnyen olvasztható komponens - paraffin, zsírsavak és egyebek.), Majd megszilárdulása az öntött fém öntési alakú és annak kitermelése a szerszámból (ábra. 20).

20. ábra. A műveletek sorrendje a öntés, befektetési öntés: 1 - modellek előállításához a forma; 2 - gyűjteménye modellek egy modell egység a fém standpipe; 3 - alkalmazása a modell blokk tűzálló iszapot; 4 - porzás szemcsés anyag réteg iszapot fluidizált ágyban

Megkülönböztető jellemzői a befektetési öntés alacsony hővezető és magas kezdeti forma hőmérséklete, amely jelentősen csökkenti a hőelvezetés sebessége a öntött fém és javítja a töltelék a formaüreg, de ez is vezet durvul a kristályszerkezet és a megjelenése zsugorodás üregek és porozitása a falvastagsága 6 ... 8 mm.

A kerámia szuszpenzió pontosan reprodukálni a körvonalait a modell, és a kialakulása egy darabból öntőforma egy kis felületi érdesség hozzájárul, hogy megszerezze öntvények nagy pontossággal méretei, valamint egy kis felületi érdesség, ami nagyban csökkenti a megmunkálási a öntvények. Ráhagyás 0,2 ... 0,7 mm.

Öntés a fémolvadék a forró öntőforma előállítását teszi lehetővé komplex konfiguráció öntvények falvastagságú 1 ... 3 mm, súlya több gramm több tíz kilogramm a hőálló keményfém (turbinalapátok), korrózióálló acélok (kerekek szivattyúk), a szén-acélok tömeggyártás (az automatikus és a műszerek és más gépipar) ábra. 21; Ábra. 22.

Ábra. 21. Casting, nyert öntés, befektetési öntés

Ábra. 22. Casting viasz öntési

Öntvények hideg. ÖSSZEFOGLALÁS kéregöntési feldolgozóipari öntvények öntéssel fémolvadéknak egy újrafelhasználható fémből készült formákba - öntőformák majd megszilárdulása az öntött fém, az öntési hűtés és eltávolítjuk azt az a szerszámüreg (ábra. 23).

Ábra 23. Casting egy fém öntőforma: 1 - a mag; 2 - egy fém öntőforma; 3 - Casting

Megkülönböztető jellemzői a öntészeti kialakulását öntés fordul elő, hogy a feltételek intenzív termikus kölcsönhatás a penész, hogy tele van, és megszilárdult fémöntés lehűtjük a szerszámban nagy sebességgel, mint a homokos formában ..; chill gyakorlatilag hajlékony és intenzívebben megakadályozza zsugorodása a casting, ami megnehezíti, hogy bontsa ki a formából, és is vezethet csavarás és a repedés a casting; fizikai-kémiai kölcsönhatások az öntési és a szerszám minimális, ami hozzájárul a felület minősége az öntőformán.

Formák - fém öntőformák - által gyártott öntés, megmunkálás, és más módszerek szürke öntöttvas (MF 15, MF 20 et al.), Acél (10L, 15L, 20L, stb), és egyéb anyagokat. A rudakat és a különféle betéteket készülnek ötvözött acélból (30HGS, 35HGSA et al.) Mivel a szerszám elemeit között működnek a magas hőmérséklet és a mechanikai terhelések.

Minden művelet technológiai öntészeti gépesített és automatizált. Die öntés használják a tömeg és a tömegtermelés előállítására Öntvények vas, acél és színesfém ötvözetek, amelynek falvastagsága a 3 ... 100 mm-es, a tömege néhány grammtól többszáz kilogramm (ábra24).

Amikor chill öntőforma és a fogyasztás csökkenése rúd keverékei. megszilárdítjuk öntvények zajlik erős hevítés eltávolítása az öntött fém, amely nagyobb sűrűségű, a fém és a mechanikai tulajdonságai, mint a öntvények segítségével kapott homok öntőformák. Öntvények öntéssel egy fém öntőforma, azzal jellemezve, hogy egy nagy geometriai méretpontosság és alacsony felületi érdesség, ami csökkenti a ráhagyás a felére képest öntés homok öntőformák. Ez a módszer a casting nagy hatékonyságú.

Hátrányok kéregöntési - magas komplexitású gyártási formák, korlátozott ellenállás, a nehéz gyártási öntvények bonyolult konfigurációt.

Ábra. 24. Az öntvényeket az öntéssel nyert fémforma

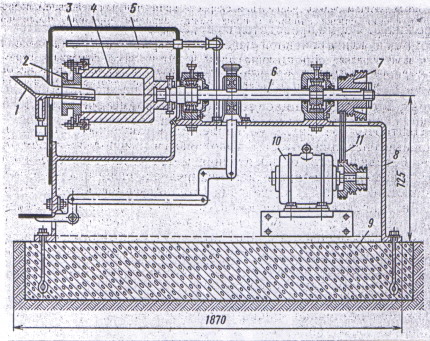

Centrifugális öntési. Amikor centrifugális öntési ötvözetet öntjük, a forgó formába; képző öntés végezzük a centrifugális erő, amely biztosítja a nagy sűrűségű és mechanikai tulajdonságai öntvények (ábra. 25).

25. ábra. Orsó gép az öntvények gyártásában centrifugális öntéssel:

1 - vályú; 2 - fedelet; 3 - védő burkolat; 4 - formájában; 5 - a hűtőrendszer; 6 - az orsó; 7 - szíjtárcsa; 8 - ágy; 9 - konkrét bázis; 10 - a villamos motor; 11 - V-szíjhajtás

Centrifugális öntvények öntéssel fém, homok, héjformákat és formák öntési centrifugális gép vízszintes vagy függőleges tengelye körül forog.

Metal penész - penész öntöttvas és acél. A vastagsága a forma általában 1,5 ... 2-szerese a vastagsága a casting. Az öntőforma kívülről hűtjük vízzel vagy levegővel. A munkafelület a formát alkalmazzák a hővel árnyékoló bevonatok növelni az élettartamot. A munka megkezdése előtt öntőformát hőmérsékletre előmelegítjük 200 ° C-on

Az előnyök a centrifugális öntési - megszerzése üregei kerek tuskó használata nélkül maghoz; ötvözet nagy megtakarítást megszüntetésével az átjárást rendszer megszerzésének lehetőségét kétrétegű előformákat elért váltakozva kitöltött formájában különböző ötvözetek (acél és öntöttvas, öntöttvas és bronz, stb).

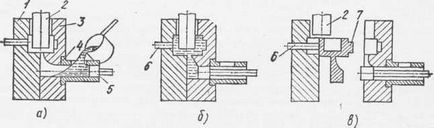

Fröccsöntés. A lényege a fröccsöntés Az öntvények gyártása a fém öntőformák (öntőformák), kitöltve az olvadék az intézkedés alapján a külső erők. Megszilárdulása az öntési eljárás keretében történik túlnyomást vagy vízhűtés mellett. Ezután lehűtjük, az öntvényt eltávolítják az öntőformából (26. ábra ;. 27, ábra.).

A gép egy vízszintes bütykös rész megnyomja a fémolvadékot öntenek a préselési kamra (ábra26 a), amely dugattyú 5 nyomáson 40 ... 100 MPa, táplálunk be a formaüregbe (26. ábra b), amely a rögzített és a mozgatható 3 1 penész. A belső üregét az öntvényt kapunk rúd 2. megszilárdulása után az öntőforma ismertetnek (26. ábra, c) extraháljuk 2 rúd és 7, öntés ejektorok 6 eltávolítjuk a munkakamra a penész.

Ábra. 26. Az áramkör gyártási folyamat öntvények gépekhez vízszintes hűtőláda die

Ábra. 27. Pressure Products öntéssel nyert

Ábra. 28, és azt mutatja, az egyik formája a folyamatos öntést módszerek és a casting a különböző formák termelt.

A folyamat a folyamatos öntést végezzük a következők szerint. Az olvadt fém az grafit metallopriomnika 1 fúvókán keresztül 2 a vízhűtéses 3 kokillába megszilárdul egy öntési 4 amely kiterjed egy speciális eszköz 5. Hosszú öntött buga kívánt hosszúságra vághatjuk. Ez a módszer biztosítja a különböző öntvények (ábra. 28b) párhuzamos generátorok vas, réz, alumínium és más ötvözetek. Tabletták előállíthatók ezzel a módszerrel nincs nemfémes zárványok, zsugorodás üregek és a porozitás létrehozásával irányított kristályosítás az ötvözet.

Ábra. 28. ábra A vízszintes folyamatos öntés (a) és öntés példányok (b)

nyomása alatt a megkülönböztető jegyei a casting:

- jelentős nyomást az olvadékban (100 MPa vagy annál több) amely nagy sebességű nagy sebességű olvadék folyási az öntőformában (0,5 ... 120 m / s). Ez lehetővé teszi, hogy kapjunk öntvények fal vastagsága kisebb, mint 1 mm;

- nagy sebességű olvadék bevezetéstől a formaüreg nem teszi lehetővé a levegő és a kenőanyag bomlástermékei teljes mértékben eltávolítjuk a formaüregbe. Erre a célra, evakuáljuk a formaüreget, vagy megtisztítását a préselési kamra és a szerszámüreg az oxigénnel, amíg teljes eltávolítását a levegő;

- Nagy intenzitású termikus kölcsönhatás az olvadék és a öntőforma hozzájárul változtatni a felületi szerkezete az öntvény rétegek, hogy növelje az erejét, stb.;

- a zsugorodás csökkentése porozitás előforma használt utolsó pillanatban megnyomásával, ezáltal növeli a mechanikai tulajdonságai mint az öntött anyag, és növeli azok integritását;

- öntészeti ötvözet öntési hőmérséklete van kiválasztva a 10 ... 20 ° C likvidusz hőmérséklete felett, és a formát hőmérsékletre melegítjük 120 ... 320 ° C-on

Fröccsöntés használják a tömeg és tömeges előállítására öntvények egy minimális falvastagság 0,8 mm, nagy méretpontosság és alacsony felületi érdesség miatt a precíziós megmunkálás és alapos polírozás a dolgozó a szerszám üregében; megmunkálás nélkül, vagy minimális támogatás, amely drasztikusan csökkenti a megmunkálási öntvények; folyamat magas termelékenységet.

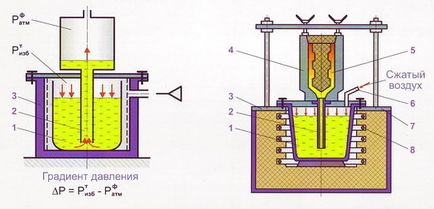

Ábra. 29. ábra egy diagram, ipari öntési létesítmények alacsony nyomáson egy fémforma.

Ábra. 29. vezetés és berendezés kis nyomású öntés:

1 - tégelyt az olvadt fém; 2 - metalloprovoda; 3 - tégely kamra; 4 - fémforma; 5 - öntés; 6 - a levegő; 7 - egy lezáró fedelet; 8 - fűtőberendezések

Hátrányai fröccsöntés - a magas költségek penészgombák és berendezések; korlátozása a teljes mérete és súlya öntvények; levegő jelenlétében porozitás öntvények masszív alkatrész, ami csökkenti az erőt az alkatrészek, és mások.

Jelenleg még mindig számos olyan technológiák öntvények gyártása:

- öntés szabályozott nyomás (kis nyomású öntés, ellennyomásos öntés, öntés és vákuum szívó al.);

- Elektrosalakos casting. Ez az eljárás a öntési teherbírású darabonként 300 t: szeleptest és a szelep nukleáris és hőerőművek, főtengelyek tengeri dízelmotorok, a nagynyomású edény test, rotorok és stb turbogenerators.

Megválasztása racionális módszer gyártási öntvények. Modern követelmények öntött tuskó gépalkatrészek, öntvények jellemző, közel mérete és alakja a kész fémből megtakarítás a fejlett technológiával.

A kezdeti információk segítségével válassza ki a gyártási eljárása öntött elemek rajz és műszaki követelmények azt; Részletek anyag; engedje program paramétereket, amelyen az optimalizálási módszer sajtolt alkatrészek, stb