pórusbeton autokláv kezelési technológia aeroc nemzetközi

Autoklávozás egyik legfontosabb műveleteket gyártásához gázbeton. Her módok, például közvetlenül befolyásolja a minőségi jellemzőit a késztermék, mint a fagy, szárítás zsugorodás, nyomószilárdság, megjelenés termékek (szilánkos, repedések).

Egy alapvető megértése a folyamatok zajlanak az autoklávban, fontos, mint a teljesen automatikus szabályozását az autokláv, és a kézi működtetéshez. Ebben a cikkben fogjuk röviden összefoglaljuk a szerzett tapasztalatokat a gazdaság «Aeroc International» gyárak sterilizálják.

A gyártás folyamata gázbeton

Ez a rész áttekintést nyújt a teljes gyártási eljárásának gázbeton, mert egyes műveletek szerepelnek ebben a folyamatban, közvetlenül befolyásolja a viselkedését az anyag alatt autoklávban kezelést.

Pórusbeton készült kötőanyagok, homokkal vagy hamu, hajtóanyagot és víz. Kötőanyagok - mész és cement - tartalmaznak CaO, ami kritikus a folyamat szempontjából. Homok vagy hamu folyamat bevezeti SiO2. A komponenseket CaO, SiO2 és H2 O autoklávban új ásványi képződik nagy nyomás alatt és magas hőmérsékleten - tobermorit (S4S5H5).

Valójában, a kialakulását új szerkezete és ásványi anyagok tobermoritovoy erects pórusbetonban (általánosan - szénsavas) egy teljesen különböző rangú, mint a nem autoklávozott celluláris beton ( „hab beton”). Autokláv kezelés sokkal magasabb fizikai-mechanikai jellemzői pórusbetontermékek képest habbeton termékeket.

Autokláv kezelés sokkal magasabb fizikai-mechanikai jellemzői pórusbetontermékek képest habbeton termékeket.

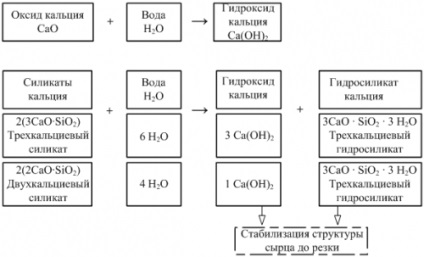

Kémiai folyamatok előforduló különböző szakaszaiban a termelés lehet az alábbi képlettel ábrázolható:

1. izolálása hidrogén, a kialakulását a porózus szerkezet nyers:

2. képződése hidroxidok és lépésben beállított hidroszilikátok nyers műanyag (szállítás) Erő:

3. A formáció új ásványok (tobermorit) szóló autoklávban lépéseket:

A lehető legteljesebb reakciók a folyamat autoklávban megköveteli, hogy a kiindulási anyag volt elég finom szerkezet. Az őrlési lépés a kremnezomistomu gipszet összetevőt adunk, amely arra szolgál, elsősorban, hogy szabályozzák a reakciók az autoklávban, és felgyorsítja a szükséges készlet nyers műanyag erőt.

A keverő nyersanyagot összekeverjük, a minőségi keverési befolyásolhatja mind a keverési idő és a szekvenciát az adagolás a keverőbe nyersanyagokat. A a keverő kimeneténél kell ellátni magas homogenitás és egy bizonyos a keverék viszkozitását.

Az egyik fontos paraméter - a keverék hőmérsékletét a a keverő kimeneténél, ami nagyban befolyásolja a teljes eljárás következő. Amikor duzzanat és állítsa gazomassy nyers szükséges vágás műanyag erőt egy sor hőmérséklet-emelkedés. Nagyjából, azt mondhatjuk, hogy a hőmérséklet emelkedése tart, körülbelül 1-1,5 órán át; további növelése csak 1-3 ° C-on Azonban, a hőmérséklet eloszlása egyenetlen tömb, csökken a rétegek, amelyek érintkezésben vannak tömítő perem alakú és a levegő.

Mivel a tömb a hőmérséklet és annak eloszlása fontos egyes szakaszaiban autoklávban, szeretnénk, hogy fordítsanak különös figyelmet arra, hogy minden növény «Aeroc» szerelve termikus alagutak, amelyek akadályozzák hűtés tömbök révén öntőforma falán. Továbbá, a kitöltés alakja az első ciklus mindig hozta a hő alagutak hőmérséklete nagyjából megfelelő öntés hőmérséklete.

Amikor a vágás tömbök nagy figyelmet fordítanak, hogy hiányzik a tervezetek - különösen télen. A tömbök is vágott a hő alagutak, amelyek akadályozzák csökkenti a felszíni hőmérséklet a nyers, mivel a hőátadás a celluláris beton autokláv kezelés gyorsabb annál magasabb a hőmérséklet, amikor bevisszük az autoklávba.

szakaszai autoklávos

Amikor fejlődő autoklávozás módok és hogy azokat összekapcsolják egy adott technológiai ciklus szükséges figyelembe venni a súlyt tényezőket és sajátosságai egy adott termelési: a minőség a nyersanyagok elegyet paraméterek (hőmérséklet és arány A / F) termékek (méret, jelenléte a vasalás, gázbeton sűrűsége ), a hely zaparivat tömbök autoklávban, feltételeit és a tartási idő előtt autoklávban és így tovább.

Autoklávok bánásmód elve bontani négy szakaszból áll:

(1) előállítása gázbeton emelésére nyomás;

(2) a nyomás emelkedik;

(3) izoterm tartja gázbeton bizonyos hőmérsékleten és nyomáson;

(4) a nyomásmentesítés és termékek készítéséhez kell rakodni az autoklávból.

Az első lépés magában foglalhatja (együtt vagy külön-külön) az alábbi:

1. átöblítésével vagy előmelegítése a termék nyomás nélkül.

2. Előmelegítés termék nyomáson.

3. kiürítését.

A cél az első lépésben a nyers, és optimális környezetet az autoklávban a második szakaszban a folyamat - emelő nyomás.

Tapasztalataink az következik, hogy a termékeket, amelyek a belső hőmérséklet kevesebb, mint 80 ° C a legelőnyösebb a fentiekben az első szakasz egy vákuum.

Azáltal, hogy csökkenti a nyomást az autokláv vizet tartalmazott az anyag forrni kezd. Forraljuk víz kezdődik a legmelegebb része a tömb, nevezetesen - a belső régió. A további csökkentése forráspontja nyomás előrehaladtával a belső régió a tömb kifelé, ami a teljes eltávolítása a levegő az anyagból. Ebben az esetben maga az anyag melegítjük, a hőmérséklet a vastagsága a tömb van igazítva. A szükséges vákuum függ a hőmérséklettől, és a végső tömb, jellemzően 0,5 bar. A maximális vákuum elért belül 25-30 percig, majd tartjuk 15-25 percig. Kiürítés kell előállítani a forró autoklávba (hőmérséklet a fal az autokláv legyen legalább 80 ° C-on). Ez a hőmérséklet mindig könnyű tartani a folyamatos termelés. Egyébként sterilezés előtt autoklávban eljárás szükségessége nélkül melegítse termék.

Az evakuálás kell végezni a forró autoklávban.

Az okok a gyenge vákuum lehet egy hiba kapcsolódó vákuum-szeleppel, egy automatikus vezérlő rendszer, valamint a hibás működése a vákuumszivattyút.

A második lépés - a nyomás emelkedése -, abban áll, hogy az anyagot a izotermikus hőntartási hőmérsékletet (tipikusan, 190-193 ° C). Melegítése elsősorban a forró gőz kondenzálódik a viszonylag hideg felületén a tömb, ahol a hőmérséklet az elején a folyamat alatt a telített gőz hőmérsékletét. Bármilyen kondenzátum hőt a gázbeton. Vízgőz lecsapódása jelentkezik mind a cseppek formájában, vagy mint egy zárt vízfilm. Milyen formában ez előfordul elsősorban attól függ, a hőmérséklet különbség a gőz és a celluláris beton. Oktatási zárt film megakadályozza a hőátadást, ami rendkívül kívánatos.

A minőségi termékek emelje nyomást kell elvégezni három szakaszból áll:

(1) 0,5 bar 0 bar - 30-45 perc;

(2) a 0 bar és 3 bar - 30-45min;

(3) 3 bar és 12 bar - 65 min.

Ha a termékek jelennek meg lepattogzás és repedések, az emelkedés a nyomás az első két szakaszban van szükség, hogy végezzen lassabban. Azonban, ha a felfutási ideje az egyes szakaszok 60 percig nem adja meg a kívánt hatást, meg kell beavatkozni a folyamatba, a töltelékhez: mix módosíthatja a beállításokat.

Amikor elérte celluláris beton hőmérséklete a 150 ° C-on kezdődik, a gyorsított exoterm fűtési tömbök miatt felszabaduló energia képződése során hidroszilikát. Különös figyelmet kell fordítani arra, hogy a nyomás emelkedése megáll, és különösen az alacsony vezethet a megsemmisítése gázbeton túlzott belső nyomás. Ez jellemző cikkek vasbeton, és amelynek sűrűsége nagyobb, mint 500 kg / m3.

Leállítása nyomásnövekedés, sőt, annak csökkentése vezethet a megsemmisítése gázbeton túlzott belső nyomás.

Izotermikus expozíciós végezzük egy bizonyos időben egy adott nyomáson és hőmérsékleten, amely biztosítja a kellően mély kémiai reakciók kialakulását az új ásványi anyagok.

Az optimális hőmérséklet az izotermikus előállítására gázbeton a 190-193 ° C, az üzemi nyomás az autoklávban - 11,5-13 bar. A várakozási idő függ a termékskála (blokkok, kis darabokra vagy megerősített cikkek), és a sűrűsége. Sűrűsége 350-500 kg / m3 az optimális expozíciós idő 360 perc nyomáson 12 bar.

Ha a nyersanyag helyes kiválasztása, és a készítmény tervezett helyesen, autoklávban tartására lépésben történik spontán nyomásnövekedés nélkül gőzt az autoklávba.

A nyomáscsökkentő kell lefolyására. Az időtartam nyomáscsökkentő elsősorban attól függ, a termékskála és cikkek sűrűsége. A sűrűsége 350-500 kg / m3 optimális kisütési időt, tapasztalatunk szerint, ez 90 percig. Termékek esetében 600 kg / m3, és a sűrűsége, valamint a megerősített termékeket, a reset időtartamát növeljük, és a kisülési végezzük lépésenként különböző színátmenetek.

1. ábra Folyamat grafikus

Az okok a hibák az anyagba, ami felmerülhet az autokláv kezelés és megoldási módjait őket

1. vulkanizálatlan részeit a tömb (ábra. 2).

Külsőleg jelennek sötét foltok, közepén található a blokk. Megjelenik a esetben, ha a autoklávozott beton hőmérséklete ezeken a területeken nem elegendő a kialakulását hidroszilikátok. Ez azért lehet, mert nem elegendő vákuum, mint amelynek eredményeként a víz ezekben a zónákban nem forraljuk, és a levegőt nem kényszerült. Ebben az esetben a növekedés a tartási idő az exoterm hatás nem.

Ahhoz, hogy megszüntesse ezt a hibát növelése érdekében szükség van a mélység a vákuum és a tartózkodási időt a negatív nyomást. Ebben az esetben is lehetőség van arra, hogy igénybe kombinációja öblítés és kiürítésére. Amikor a teljesítmény e lépések nem változik, szükség van beavatkozni a folyamat mérési és keverés: csökkenteni, amennyire csak lehetséges a B / T, és növelni a belső hőmérséklet a tömb 80-85 ° C-on

2. törésre, repedés (ábra. 3).

A képződésének mechanizmusát ezeket a hibákat, hogy a gőz kondenzálódik a felületén nem csak az anyagtól, hanem a vastagsága a tömb. Mindaddig, amíg a cella teljesen megtelik vízzel, nincs sérülés, de csak kezd lecsapódik túl sok vizet az anyag belsejében van jelentős feszültség, amely ezt követően pusztulásához vezet.

Megsemmisítése lehet változó intenzitású a finom, hogy súlyos hajszálrepedéseket felületi sérülés.

Tehát, lepattogzás megjelennek, ha autokláv tápláljuk túl sok gőz egységnyi idő alatt. Ezért, a előforduló repedések és spalls kell időtartamának növelése a nyomás emelkedése az első két szakaszban - 0-0,5 bar, és 0-3 bar, ill. Ha nem érkezik meg, akkor meg kell változtatni néhány paraméter, amikor a nyomás emelkedik időtartama az eredmény.

Az első paraméter - hőmérséklet a tömb az autoklávozás előtt: a hidegebb tömb, a több víz lecsapódik. Ezért szükséges, hogy végezzen számos tevékenység, kivéve a hűtés a tömb, nevezetesen a jelenlétét biztosítani a fűtött kamra predavtoklavnoy expozíciót, növeli a végső nyers hőmérsékleten, hogy eltávolítsuk huzat.

A második és a legfontosabb paraméter - a víz mennyisége, amely jelen van a tömb betöltésekor be az autoklávba.

Amikor van kialakítva az anyag magas aránya A / F, tartalmaz egy csomó vizet. Az autoklávozás egységnyi tömegű nyers víz igényel négyszeres mennyiségű tömeg gőz. A felesleges vizet a zöld szervezet növekedéséhez vezet a gőz fogyasztást. Ennek eredményeképpen az anyag kezd, hogy felszívja a túlzott mennyiségű kondenzátum, ami elkerülhetetlenül vezet a lepattogzás beton. Az egyetlen kiút ez a helyzet - a felülvizsgálata jelenleg alkalmazott készítmények arányának csökkentése B / T.

Az optimális arány a B / T termék sűrűsége 350-500 kg / m3, által termelt formázó technológia, a kell lennie a tartományban 0,6-0,67.

Ismerjék a teljes listáját a beruházások terén Építőanyagok gyártásához, amelyek a végrehajtás különböző szakaszaiban, meg lehet tanulni a jelentésben az Akadémia Ipari piacok Konjunktúra „Elemzés a befejezetlen beruházások építőanyag-ipar”

Vezetője fejlesztése „Aeroc SPb”