Megvizsgáljuk a fényezés, a test

„A gyors fejlődése a hazai járműpark elmúlt évtizedben elért egy egész szakmai közösség részt vesz a szolgálatában. Nem fogunk felsorolni az összes piaci szegmensben, amely ebben az időszakban jelentős változáson ment keresztül - Kizárólag egy. Ez tevékenységére összpontosítanak a szakértő, amely befolyása alatt ezek a folyamatok jelentősen nőtt az összeg a minőség rovására. Miért? "

„Az soraiban kezdők szakértők pótolni személyzet, hogy a készülék a modern autó volt egy nagyon homályos elképzelés. A helyzetet fokozta a teljes hiánya módszertani normák független kutatás. "

„A fő szakértő technikákat fejlesztettek ki a problémák megoldására vonatkozó közlekedési balesetek. Technikák a tanulmány a műszaki állapota járművek területén a vitarendezés az eladó és a vevő, a javítás szervezet és az ügyfél elég fejlettek. "

ragasztási szilárdság

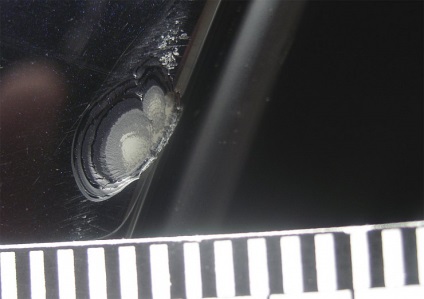

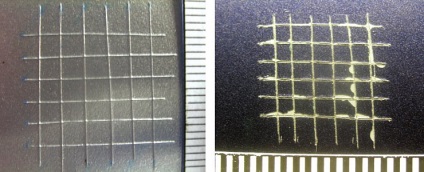

Tesztelése ragasztóerő összhangban GOST 15140-78 módszer rács vágások vagy bemetszések magában foglalja a módszer párhuzamos törés erősségek bevonat területeken méretei nem kevesebb, mint 20 x 20 mm-es. Ezért ez a módszer, hogy megsemmisítse a folyamat szakértői vizsgálat nem mindig használják, és annak felhasználása engedélye szükséges az illetékes bíróság. eredménye ezzel a módszerrel is látható kép az 1. és 2. A 1. ábra mutatja az esetben, magas tapadási szilárdságot. Keresztül a bemetszések és a csomópontok festékrögöket nem húzza le. A képen 2 láthatjuk a helyi területeken a peeling festék, ami azt jelzi, kisebb tapadási szilárdsága a bevonat.

Károsodásának megelőzése érdekében a fényezés (LPC) tanulmányozása adhéziós végezhetjük egy speciálisan kihegyezett boncolótűvel. ezt

módszer nem áll rendelkezésre a vendégek számára, de ad elég objektív eredményeket és feltételesen roncsolásmentes. Ahhoz, hogy használni, használja ki a csorba, vagy vágja festéket, hogy már létezik a vizsgált testrész. Ha a hatása a tű mentén LCP réteg egy megsemmisítése a bevonóanyag, ábrán látható. 1a, ez azt jelenti, hogy az erő a tapadási szilárdságot magasabb, mint az erejét a bevonóanyag. Ha van szétválasztására egy bevonóréteg a másik (ábra. 1b) vagy pikkelyes a teljes bevonat a színes komplexet a munkadarab felülete, a bevonat tapadását gyengül.

A teszt autó megy megsemmisítése az anyag utánfényezés, ábrán látható. 1a, és hámlás a bevonat vagy annak egyes rétegek nem fordul elő. Ez azt sugallja, hogy a ragasztó bevonat szilárdsága elég nagy. A ragasztott kötés az ilyen bevonatok sokkal tartósabb, mint a kohéziós kötések, azaz szilárdsági tulajdonságai az anyagoknak a réteg a festék rendszer.

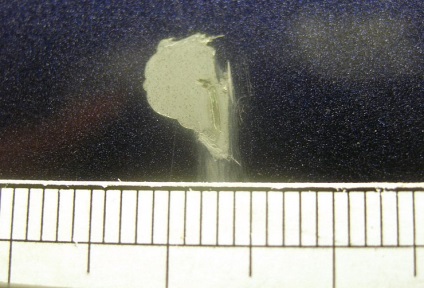

Ezen túlmenően, a szakértői tapasztalat azt mutatja, hogy egy gyengített tapad festék chipek kialakult nagy (8 és 15 mm-es és ennél több). Példa az ilyen chipek látható kép a 3. és 4. Ilyen LPC zseton egy teszt autó hiányzik. A kapott pattintott festék méretei: 1-től 3 mm-es, amely nem jelzi ki az alacsony tapadású a bevonat szilárdsága.

Egy másik jele a rossz tapadás lehet jelenlétében peeling gócok mint külön rétegeket a bevonatrendszer, és az egész komplexum tönkretétele nélkül az LCP bevonatot. Egy példa az ilyen rétegek szétválásának látható képet 5. Ez a hiba típus a vizsgált jármű is hiányzik.

Így, egy sor attribútumok tapadószilárdság utánfényezés kocsitestére értékeljük ki magas.

Keménység fényezési

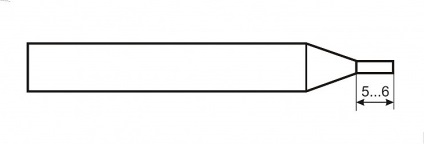

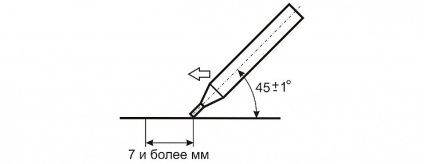

A hegy a vezető kell egy sík, sima felületre merőleges a hosszanti tengelye a ceruza. A tanulmány használják első ceruzával krétával alacsony keménység (lágy), majd fokozatosan, inkrementális növekedése keménysége. Amikor a vizsgálat ceruza szögben 45 ± 1 ° a LCS felületre. Felhívjuk a vendégek figyelmét, hogy egy speciális eszköz, amely lehetővé teszi a pontos helyzetét a ceruza felületével szemben az LCP és nyomóerő. de az eszközök használatát csak akkor lehetséges, vízszintes mintákat. A készülék használata a meghatározása a keménység LPC járműkarosszéria, amelyben a festett felület elrendezett nem vízszintesen, nem lehetséges. Szabvány lehetővé teszi a vizsgálati kézzel. Ebben az esetben meg kell 750 ± 10 g Load.

Tanulmány keménysége LCP kell végezni hőmérsékleten 21 ... + 25 ° C és a relatív páratartalom 45 ... 55%. Ceruza telepítve a vezető végén a festék és azonnal halad előre (a teszt), a parttól nem kevesebb, mint 7 mm (3.).

pala fragmenseket eltávolítjuk egy puha kendővel inert oldószerrel. A bevonat 30 ellenőrzik a szabad szemmel, vagy egy nagyítóval nagyítású 10x vagy 6x. határozza meg a jelenléte vagy hiánya az alábbi károk:

1) képlékeny alakváltozás - dent a bevonat felületi tapadóképesség csökkenése nélkül;

2) kohéziós hiba - látható karcolások, stroke vagy diszkontinuitás az a bevonat felületén, eltávolítva a festék réteg (folytonossági).

Ha sérülést észlel, a vizsgálatot meg kell ismételni nagyobb keménységű ceruzával. A vizsgálatokat megismételjük, amíg károsodás kimutatható, a mérete nem kevesebb, mint 3 mm. Ezt követően, a vizsgálatot meg kell ismételni, csökkentve a keménységet a ceruza, amíg nincs nyoma marad az LCP. Keménysége festék megfelel keménysége a legkeményebb ceruza, amely nem hagyott nyomot a LCS felületre.

Ellenőrizze a keménységet a vizsgált jármű fényezését azt mutatták, hogy az megfelel-e a „H” ceruza keménység. Ez a keménység LPC gyakori az kocsiszekrény bevonat. Fokozott keménysége az LCP és fokozott hajlam a forgácsolás elérhető.

Major kitörések puffadás, a korrózió és mechanikai sérülés festék elrendezve az elülső ferde része a motorháztető néző előre a jármű mozgatási irányában. Ez része a motorháztető felületének a legnagyobb mértékben ütéseknek finom szilárd tárgyak, amikor a jármű mozog, mint a kavics részecskék, zúzott kő és más hasonló tárgyak a szabad, nem kötött állapotban az útfelületre. Ezért fontos, hogy vizsgálja meg a gócok számát a mechanikai sérülésektől és eloszlása a munkadarab felületére.

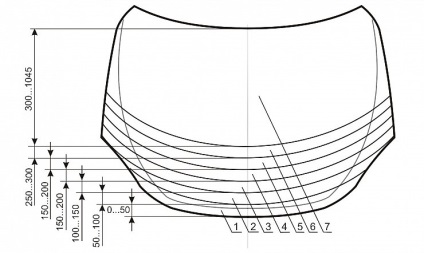

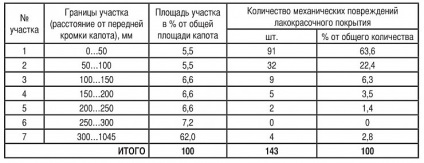

A eloszlása mechanikai sérülés a munkadarab felületére

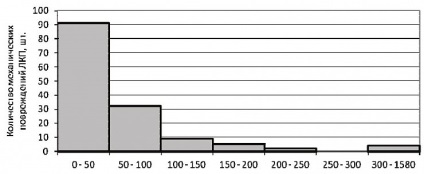

A felület a motorháztető már szakaszokra oszlik, a határokat, amelyek ábrán mutatjuk be. 4. Minden egyes rész által meghatározott száma mechanikai sérülés a fényezés a chipek formájában, vagy szelet. eredményeket a táblázatban mutatjuk be. 1. ábra. Az 5. ábra a számos mechanikus sérülés a motorháztető (chips és a vágások zárja karcolások) a néhány területen.

Táblázat. 1, és a diagramon látható. Az 5. ábrán látható, hogy a 63,6% az összes chipek és vágások utánfényezésére lokalizálódik az első a terület № 1, körülbelül 5,5% a külső felülete a motorházfedél a teljes terület. A oldalak № № 1 és 2, együttesen alkotó mintegy 11% -a teljes terület a motorháztető, koncentrátum 86% az összes zseton és elvágja utánfényezésére.

A teljes külső felületét a motorháztető festett egyetlen technológia, az azonos anyagból, azonos működési feltételek, azonos technológiai feltételek, azonos technológiai berendezések. koncentrációja 86% mechanikai sérülésektől burkolatot az elülső része egy részében alkotó mintegy 11% -át a teljes terület, nem tulajdonítható a bevonat hibák termelés.

Az egyértelműség kedvéért bemutatjuk a vizsgálatok eredményeit egy másik jármű, amelynek gócok 100% duzzadási utánfényezésére mező A bevonatban képződött és a forgácsolási szeleteket és chipek és az összes rész található a keskeny elülső része a motorháztető ábrán látható. 6 vonalkázással és nyilak. A terület ez a rész 10% -a teljes terület a motorháztető. A fennmaradó motorháztető felülete chipek, szeleteket és puffadás utánfényezésére hiányzik.

Az ok, a mechanikai hiba, és az ezt követő a bevonat felhólyagzását körüli területek a törés működőképes, expozícióval kapcsolatos az első a motorháztető szilárd tárgyak, például kavicsot részecskék található a járdán felületén egy szabad, nem-kötött állapotban, vagy más hasonló tárgyak, amelyek eltérnek a kerekek egyéb mozgó járművek.

A № 1 részt, amely a legnagyobb számú chipek és elvágja javító, Hood felülete képest ferde a vízszintes síkhoz szögben mintegy 60 °. Az állomáson 2 № szög Hood felülete csökken, simán és mintegy 50 és 40 °. Mivel a távolság a belépő élfelület a dőlésszög csökken a fedelet, és a hátsó rész körülbelül 2 °. Ez magyarázza azt a tényt, hogy a szagelszívó található elülső szélén, a leginkább fogékony hatásainak kavicsszemcsék, kavics és egyéb hasonló szilárd tárgyat.

Megvizsgáltuk a jelenléte az ilyen több autó mechanikai hatások a motorháztető és más jármű található előtte, azt a következő objektív adatok:

1) több kis részletekben mechanikai szétzúzása festék bevonat felé néző első lökhárító;

2) több bemélyedések mérő 1,2 mm a fal az első lökhárító;

3) több mechanikus sérülés a elülső felülete a motorháztető;

4) többszörös horpadások és karcolások a zárósapka készült műanyagból készül, és amelynek egy fényes fém bevonat;

5) több kisebb karcolások és chips a pohár alátétek;

6) kis chip a külső felülete a szélvédő;

7) forgácsolják festék elülső szélén a tető.

Az összes rendelkezésre álló tények azt mutatják, hogy már a következő eseménysorozatot.

1. Ennek eredményeképpen a külső mechanikai ütőerő szilárd tárgyak, amelyek mechanikai sérülés festék helyi oldalak méret 1,3 mm.

2. Mechanikus kárt fényezés nem időszerű korrigált előírt kézikönyvében. Ezt támasztja alá az a tény, hogy a megjelölések nem előkenéshez javítás.

3. A nem védett fém felületén keletkezett korróziós folyamatot és fejleszteni alkotnak térfogatra korróziótól.

4. Ennek eredményeként, a korróziós termékek elkülönül a festék korrodáló fémfelületek, és a konvex deformációját az elválasztott fedőfólia, azaz hólyagosodás fényezési.

Figyelembe véve a mechanizmus előfordulásának ilyen típusú hibák (zavar), hólyagok Festék minősített operatív hiba és nem a gyártási hiba.

fém korrózió forgácsolás festék egy természetes folyamat, előforduló a kitett felületen, amelyet az acéllemez hatása alatt a korrozív környezetben. A kezelési kézikönyv információkat tartalmaz, hogy „a leggyakoribb oka a korrózió autó ... megszerezte a festéket a hatások a köveket és kavicsokat, vagy nem súlyos baleset.”

Ahhoz, hogy ne alakulhasson ki korróziós folyamat mechanikai megsemmisítése festék azonnal tájékoztatni kell szüntetni. Amennyiben nem követi ezt az eljárást elkerülhetetlenül vezet korrózió a fém felületén. Az útmutató szerint: „állapotának ellenőrzése a fényezés, és a járművek belső kárpitozás. Ha bármilyen chips vagy karcolás, akkor azonnal kezelni, hogy megakadályozzák a kialakulását korróziót. Mély karcolás vagy szélezett, hogy a fém kell javítani a műhelyben. "

Így a gyártó előírja időben ( „azonnali”) megszüntetése mechanikai sérülés festék segítségével kezelés korróziógátló vagy csökkentése a bevonatrendszer a szakosított szervezet. Elmulasztása ennek a követelménynek vezet a fejlődés a korróziós folyamat a fém felületén, és tovább károsítja a festék bevonat - hólyagosodás.

Maró kár, hogy a fém alkatrészek és a test festék hólyagosodás eredő mechanikai zavar festék bevonatok és nem időben történő megszüntetése besorolni működési rendellenességet okozhat.