Lean Manufacturing koncepció, végrehajtás, problémák és eredmények

A legtöbb forrás karcsú gyártási hibásan azonosított TPS (Toyota termelési rendszer - Toyota Production System), Kaizen (folyamatos fejlesztés), sőt az egyik eszköze 5S és jellemzi a szervezet a vállalkozás, amelyben a termékeket gyártják szigorúan összhangban a fogyasztók igényeit és kevesebb hibával szemben készült termékek elvei szerint a tömegtermelés, miközben csökkenti a munkaerő-költségek, a tér, a tőke és az időt. Alapján azonban a Toyota Production System Lean koncepció magában foglalja a különböző egyéb módszerekkel növelni a termelés hatékonyságát.

Lean termelés (az angol Lean Manufacturing / Lean Production / Lean Enterprise.) - széles koncepció, amelynek célja a hulladék ártalmatlanítása és üzleti folyamatok optimalizálása a színpadról a termék fejlesztése, gyártása, valamint hogy a szállítók és a vevők. Management sovány lehető összpontosított azonosítására piaci igények és megteremti a maximális értéket a vevő számára a lehető legalacsonyabb költségek forrása: az emberi erőfeszítés, felszerelés, idő, termelési területek, stb A Lean gyártás az alapja egy új termelési vezetési filozófia.

A legnépszerűbb eszközök és technikák a karcsú gyártási:

1) feltérképezése értékáramlás (értékáram feltérképezés);

2) húzza ki a tömeggyártás;

4) Kaidzen - folyamatos javítása;

5) 5S rendszer - technológia egy hatásos munkatér;

6) SMED rendszer (Single-minute cseréje Dies) - Gyors konverziós berendezések;

7) TPM rendszer (Total Produktív karbantartás) - univerzális terápia berendezések;

8) A rendszer a JIT (Just-In-Time - JIT);

10) Az elrendezés a sejtek.

Tekintsük a folyamat fogalmának bevezetésével lean termelés példát termelés Tatspirtprom. A tárgyak tanulmányi választottunk vodka előállításához „Tatár” és a „Blue Lake”.

Az elemek bevezetését a karcsú gyártási technológia speciális feladat csapat alakult meg a növény, amely abból állt, a fő gyártási szakemberek. A csapat elemezte mindenféle veszteségek előfordulhat a vállalkozás. Következő volt azonosítható módon a veszteségek csökkentésére, a költségek optimalizálásához és a termelékenység javításával.

A két vonal 1-es és 2-es szám a boltban palackozás vodka „Tatár” és a „Blue Lake” a látszólagos veszteségeket felfedezték, hogy a szükséges sürgős figyelmet a szakemberek: késések, bontások, átállások, rövid megálló, hibák, utómunka, veszteségek berendezés start. Mindezek a veszteségek hozzájárultak a meredek csökkenése a termelékenység növekedését a termelési ciklus és a költség.

Ebben a tekintetben, az első szakaszban a munka bevezetéséről szóló lean termelési csapat úgy döntött, hogy három eszközeivel ezt a koncepciót: 5S rendszerek, SMED és TPM.

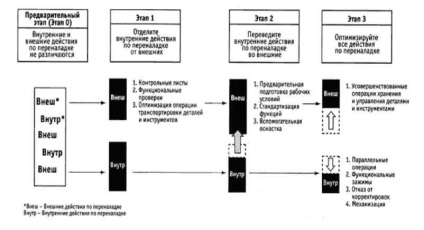

SMED rendszer: főbb állomásai és gyakorlatok

2. ábra: Az algoritmus SMED rendszer kivitelezés

A rendszer TPM (Total Produktív karbantartás) - «univerzális ellátás berendezés”, arra szolgál, hogy javítsa a minőségi berendezés, összpontosított leghatékonyabb felhasználását, köszönhetően általános megelőző karbantartási rendszer. Ez biztosítja, hogy a növekedés a mutató, mint a teljes hatékonyságát a berendezés.

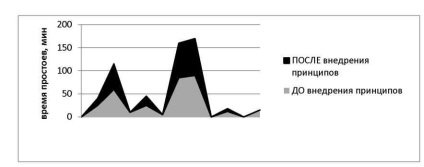

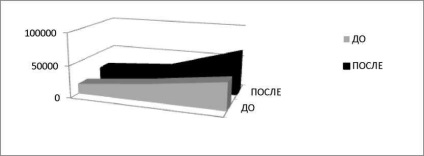

Ennek eredményeként az elvek végrehajtását és eszközök a lean termelés JSC „Tatspirtprom” A következő eredményeket kaptuk: idő és az állásidő költségek csökkennek, és a termelési kapacitás. bevezetésével kapott eredményeket a 3. és 4. ábrán.

Annak ellenére, hogy jelentős pozitív aspektusait, vannak nehézségek és korlátozások, amelyeket meg kell szüntetni annak érdekében, hogy hozzon létre egy hatékony rendszert a karcsú gyártási technológia az üzem:

• Szükséges, hogy jelentős szervezeti változás és a hajlandóság a személyzet ezeket a változtatásokat;

3. ábra: Készenléti idő és költségek

4. ábra Performance termékek

• lehetősége jelentős anyagi költségeket;

• annak szükségességét, szoros kölcsönhatásban beszállítók, ügyfelek és a szállítók képesek arra, hogy termékei megfelelő minőségű meghatározott ideig;

• hosszú távú végrehajtását;

• hiányoznak a megfelelő állami támogatás.

A nehézség abban rejlik, hogy meg kell használni ezeket a

eszközöket minden üzem dolgozóinak. A folyamat során a folyamatos fejlesztés vezetői célokat kezdeményez változásokat, és biztosítsanak számukra erőforrásokat és fenntartani a szabványoknak való megfelelés. Rendes alkalmazottak végre standardizált munka és megteszi a kezdeményezését, hogy javítsa a munka a rendszer által támogatott javaslatok benyújtásának és minőségi körök, továbbá azt is tudják kezelni a saját helyzetét az ő munkaterületen. Mindez lehetetlen anélkül, hogy speciális mentalitás a vállalati alkalmazottak, amely szerint ez úgy értendő, tartós szellemi és érzelmi jellemzők, amelyek támogatják betartása a fent említett elveket.

Figyelembe véve a tapasztalat lean gyártás, nem csak Magyarországon, hanem az egész világon, azt látjuk, hogy ez a mentalitás az a fő akadály. Katasztrofális csökkenés személyi potenciál az ipar, a veszteség presztízse dolgozó szakmák és a munka a gyárakban, az alacsony szintű irányítás, a változással szembeni ellenállást - mindez vezet komoly nehézségekkel végrehajtása egyszerű eszközök, mint például 5S, TPM és SMED, ami az alapja a mélyebb változásokat.

Vannak példák, ahol figyelemmel a zárt személyzeti politika öt-hét év önálló társaság alakult takarékos kultúra, amely lehetővé teszi teljes mértékben megvalósítani az előnyeit sovány technológiákat. Ezek a példák azt mutatják, hogy még a karcsú gyártási fent említett problémák most nyit nagy lehetőségeket a hatékonyság javítása és erősíteni pozícióját a piacon a legígéretesebb üzleti modellt a szervezet.

Miért nincs hatása a bevezetése a karcsú gyártási technológia?

Ha belegondolsz sikeresen végre teljes mértékben lean gyártás, csak három vállalat: a Toyota, a Honda és a Danaher. Minden más cégek fokozták a végrehajtási módot a termelési rendszer, nagyon felületesen foglalkozik az alkalmazás kényelmes számukra lean gyártási eszközök. És néha, ezek az erőfeszítések kárba.

Általános szabály, hogy a legtöbb vállalat, hogy végre karcsú gyártási technológia a műhelyben. Ennek eredményeként, nem tud gyorsan néhány pozitív eredmény alkalmazása révén a leggyakoribb eszközöket. Ugyanakkor további intézkedések végrehajtására lean termelés jelentősen lelassult, mivel szükséges a támogató egyéb egységek, ami nem. Ennek fő oka ez a helyzet - a vezetők. Gyakran nem értik vagy nem akarja megérteni, hogy milyen mély meg kell érteni a filozófia karcsú gyártási, hogy működik teljes erővel. Ezért proaktív munkatársak megereszkedik a meglévő valóság és a rövid távú céljai a cég prioritássá vált. Ennek eredményeként - a végrehajtási lean gyártás eltűnőben van.

Így az alapelvek és eszközök karcsú gyártási jelentősen javítja a termelés hatékonyságát, a termék minősége, a termelékenység, csökkentik az anyag és az idő költségek, lerövidíti átfutási idők, csökkenti a fejlődési időszaka az új termékek, javítja a vállalat versenyképességét.

A bevezetés után a lean termelési rendszer kell arra, hogy a termelés átszervezése - a projekt, amely nem csupán alapos és átgondolt venni, hanem a kötelező előzetes értékelését a megvalósíthatósági megvalósítani. Emellett jelenleg is aktív fejlesztése az információs megoldásokat az automatizálási lean termelés, amelynek használata együtt a hagyományos ellenőrzési rendszerek nagymértékben optimalizálják a végrehajtását fogalom.

Az ötleteket és módszereket lean termelés tölthet be fontos szerepet az átalakulás különböző ágai a magyar ipar és közelítés szintje a mai fejlett országok, lehetővé téve számukra, hogy ellenálljanak a növekvő globális verseny a fogyasztók számára, és biztosítsa a sikeres fejlődése vállalkozások mai nehéz globális gazdaságban.