Képernyőnyomtatási technológia

A szitanyomó technológiával gyártott napelemek először 1970-ben jelentek meg. Ez valójában a leggyakoribb, legfejlettebb technológia a napelemek előállításához. Napjainkban az ilyen napelemek dominálnak a fotovoltaikus modulok piacán a földi alkalmazások számára. A szitanyomtatási módszer fő előnye viszonylagos egyszerűsége.

A napelemek szitanyomtatásának módszere számos különböző technológiai folyamatot foglal magában. Az alábbi animációban bemutatott gyártási folyamat az egyik legegyszerűbb, és kezdete óta sok gyártó és kutató laboratórium fejlesztett ki.

Az animáció a napelemek gyártásának fő szakaszát mutatja a szitanyomtatás módszerével.

1. Kezdeti hordozó. Aljzatok, amelyekből a napelem gyártása körülbelül 0,5 mm vastagságú és 10 x 10 cm2-es terület kezdődik. Általában p-típusú szubsztrátum, enyhén adalékolt bórral (1e16 atom / cm 3).

2. A fűrészelést követően károsodott metszés. Az aljzat felülete a fűrészelés után rendszerint rendellenességeket mutat, és hűtő kenőanyaggal van bevonva.

3. Erős lúgos bevonat tisztítja az alapfelületet, és eltávolítja a sérült szilíciumréteget.

4. P-n csomópont létrehozása a doppingolással. A szubsztrátum fűtése egy speciális kemencében 800-1000 ° C-ra, foszfor-atmoszférában kis mennyiségű foszfort vezet be a szilícium külső rétegeibe.

5. A szélek vágása. Az elemek egymás felett helyezkednek el, hogy eltávolítsák a p-n ugrásokat a szélektől.

6. Az éleket nagyon aktív plazma gázzal gravírozzák.

7. A plazma maratás után a felső érintkező már nem érintkezik az alsó részével.

8. A hátsó érintkező képernyőnyomása. A hátlapon egy sablon és egy fém paszta kerül hozzáadásra. Az ezüst érintkezők a leginkább megfizethetőek, de nem teremtik meg a szükséges elektromos mezőt. Az alumínium paszta használata növeli a napelemek hatékonyságát egy elektromos mező létrehozásával, de ehhez egy másik ezüstréteg szükséges ahhoz, hogy az érintkezők csatlakoztathatók legyenek.

9. Egy speciális kaparó halad a sablon mentén, és a fém pasztát a maszk üregén keresztül nyomja.

10. A sablon eltávolítása után egy vastag réteg nedves fém paszta marad.

11. A pasztát ezután kemencében szárítjuk a szerves oldószerek és kötőanyagok eltávolítása céljából.

12. A hátsó érintkező égése. Az elemet egy sokkal magasabb hőmérsékletű kemencébe helyezzük, hogy a fém és a szilícium között létrejöjjön a kapcsolat.

13. Az égetés elpusztítja a hátsó n-réteget, így a fém a fő p-típusú szubsztráttal szemben támad.

14. A tétel átfordul, hogy folytassa a nyomtatást az elülső oldalon. 15. A személyes kontaktus nyomtatása. Az arcérintkezőt ugyanúgy nyomtatja ki, mint a hátsó érintkező.

16. A felületi érintkezők vékony fémvezetékek az árnyékolás okozta veszteségek csökkentése érdekében.

17. Égő érintkezők A kemencét magas hőmérsékleten melegítik, hogy a fém paszta szilíciumba kerüljön

18. A napelem készen áll a modulba helyezésre.

Ez a folyamat számos különböző variációval és kiegészítéssel rendelkezik, amelyek a napelem hatékonyabbá és olcsóbbá teszik. Néhányat már bevezettek a kereskedelmi termelésbe, néhányat a laboratóriumból a szállítószalagra szállítanak.

- A foszfor diffúziója

Általában a napelemek szitanyomtatási technológiával történő előállítása során egyszerű homogén diffúziót használnak az emitter előállításához, aminek következtében a fémkontaktusok alatt a dopping szintje megegyezik egymással. Az érintkezési ellenállás csökkentése érdekében biztosítani kell a foszfor nagy koncentrációját a felület közelében a kontaktusok alatt. Azonban a felszínen magas koncentrációjú foszfor létrehoz egy "holt réteget", ami csökkenti az elem érzékenységét a spektrum kék régiójában. A napelemek korszerűbb technológiája lehetővé teszi kapcsolatok létrehozását nagyon sekély emittereken, növelve a "kék" érzékenységet. Szelektív emittereket is javasoltak, amelyekben a nagy koncentrációjú zónák csak fémkontaktusokban (Horzel Ruby) vannak elhelyezve, de még nem érte el a kereskedelmi gyártási szakaszt.- A felület megmunkálása a visszaverődés csökkentése érdekében

Az egykristályos szilíciumból készült rudakból kivágott szubsztrátumok könnyedén texturálhatók a kémiai oldatok rézmetszetének visszaverődésének csökkentésére, ami piramisok képződését eredményezi a felületen. Ez a textúrázási módszer ideális a Czochralski módszerrel termelt monokristályos szubsztrátumokra, azonban szinte teljesen haszontalan a többkristályos szilícium önkényesen orientált szemcséinek esetében. Különböző módszereket javasoltak multikristályos szubsztrátumok textúrázására. Közülük:

- Az aljzat felületének mechanikai szövegezése vágószerszámokkal vagy lézerekkel (Narayanan, Willeke, Hezel).

- Izotróp kémiai maratás, amely nem a kristály orientációján alapul, hanem hibákon (Einhaus).

- Izotróp kémiai maratás fotolitográfiai maszkkal kombinálva (Stock, Zhao).

- Plazmás maratás (Fukui).

- A felület megmunkálása a visszaverődés csökkentése érdekében

A tükröződésgátló bevonatok különösen fontosak a többkristályos anyagok számára, amelyek nem csak texturáltak. Két általánosan használt antireflection bevonat titán-oxid és szilícium-nitrid. A bevonatokat egyszerű módszerekkel alkalmazzák, például permetezéssel vagy kémiai gőzök lerakódásával. Az optikai tulajdonságok javítása mellett a dielektromos bevonatok javíthatják az elektromos tulajdonságokat a felület passziválásával is. A szitanyomási eljárás során a fém érintkezőket az antireflection bevonattal átvágják, és szilíciumot érnek el a vágóanyag hozzáadásával a pasztahoz. Az egész eljárás meglehetősen egyszerű. További előnye a kisebb kibocsátó (Szlufcik) kapcsolattartásának lehetősége.

Számos különböző módszer létezik a szegélyek vágására, mint pl. A plazma maratás, a lézervágás vagy az élek szűrése a diffúzió során.

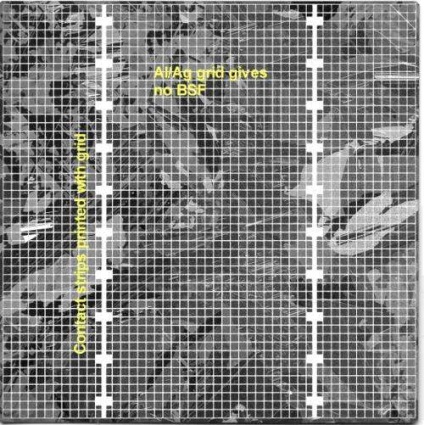

Az elem felületének hátsó részén nyomtatott folyamatos alumíniumréteg, majd egy szilícium ötvözet égetéssel történő létrehozása elektromos mezőt hoz létre, és javítja az elem p-régióját a getter miatt. Mindazonáltal az alumínium nem drága, és a felső kontaktusokhoz való csatlakoztatáshoz további réteg ezüstöt kell létrehoznia. A legtöbb gyártási folyamatban a hátsó érintkezést egyszerűen egy alumíniumból és ezüstből készült érintkezési háló nyomtatásával készítik el.

A szitanyomtatás módszerét különböző hordozókon használtuk. A szitanyomási eljárás egyszerűsége mind a Czochralski, mind az alacsonyabb minőségű többkristályos szilikon számára ideális. Az általános tendencia az, hogy szélesebb és vékonyabb szubsztrátumokra költözik, 15 x 15 cm2-es és 200 μm vastagsággal.

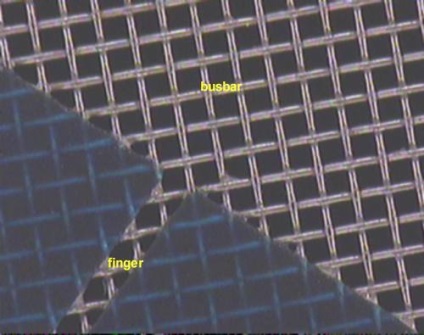

Napelemes arc kontaktusainak kinagyított képe szitanyomtatási technológiával készült. A nyomtatás során a fémpasztát a maszk üregei nyomják át. Az ujjlenyomatok minimális szélességét az üregek mérete határozza meg. Tipikusan az ujjlenyomatok szélessége 100-200 μm.

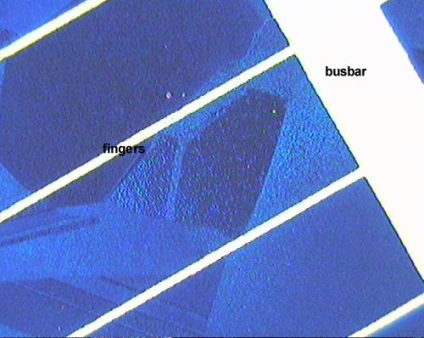

A kész napelem nagyított képe. Az ujjlenyomatok közötti távolság kb. 3 mm. Amikor a modulba csomagolódik, egy további érintkező forrasztásra kerül a buszra, hogy csökkentse a napelemek sorozat ellenállását.

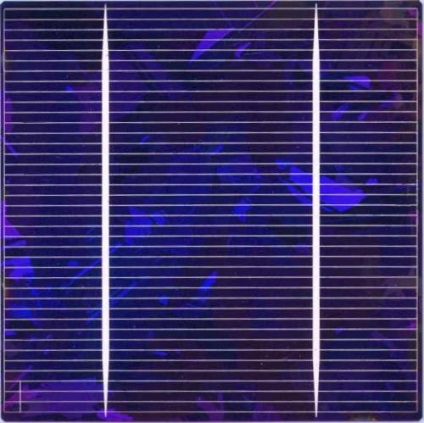

Egy teljes napelem. Elölnézet. Tekintettel arra, hogy ez a napelem többkristályos szubsztráton készült, világosan látható a szemcsék különböző tájolása. A többkristályos szubsztrátok négyzet alakja leegyszerűsíti a csomagolásukat modulokká.

Egy teljes napelem. Hátulnézet. Lehet, hogy vagy egy rácsot hozott létre egyetlen Al / Ag paszta paszta, amely nem hoz létre elektromos mezőt vagy egy szilárd alumínium érintkezőt létrehozó mezőt, de további nyomtatást igényel a kapcsolatok csatlakoztatásához. Kattintson a képre, hogy egy másik típusú névjegyre váltson.