4 A diszlokáció diszlokációk mozgások

A diszlokációk mozgások. Kétféle eltérés létezik: él és csavar. Edge diszlokáció (24.

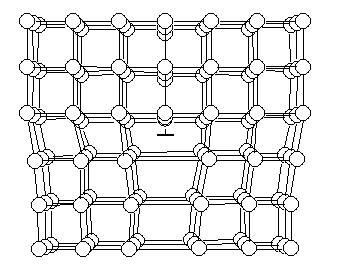

A kristályszerkezet torzulását az okozza, hogy az ömlesztett kristály egyes részeinek növekedése során egy extra atomos "fél-sík" keletkezett. A torzítások elsősorban az "extra" atomok "fél-síkjának" alsó széléhez vannak koncentrálva. A diszlokáció ilyen esetekben egy extra atomos "félsík" szélén halad át.

A torzítás a diszlokációs vonal közelében koncentrálódik. A torzítás irányában több atomi átmérő távolsága olyan kicsi, hogy ezeken a helyeken a kristálynak majdnem tökéletes alakja van. Az "extra félsík" szélén lévő torzításokat az okozza, hogy a legközelebbi atomok "megpróbálják" a helyüket "extra fél síkban" éles szünettel összeegyeztetni.

A kristály felszínén bármilyen karcolódás élelmozdulást okozhat. Valójában a kristály felszínén levő karcolás tekinthető egy atom-sík hiányának. A termikus mozgás következtében a szomszédos régiókból származó atomok a felszínre mozoghatnak, és a diszlokáció ezáltal belépni fog.

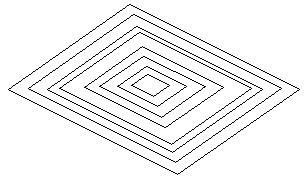

Csavar csavarodás (25.

A csavarodás kialakulása így ábrázolható. Mentálisan vágja le a kristályt a sík mentén, és egyik részét a másikhoz képest a sík mentén mozgassa a rács egy szakaszára, amely párhuzamos a bemetszés szélével. Ebben az esetben a torzító vonal a vágás szélén halad. Ezt a sort csavargónak nevezik. A csavaros eltérésnél nincs túl sok atom. A kristály térbeli rácsának torzítása az, hogy száz atomi sor hajlik, és megváltoztatja szomszédjaikat.

Megállapítottam, hogy a csigás diszlokációk leggyakrabban a kristálynövekedés során keletkeznek. A feszültségek alkalmazása azonban növelheti a csavarodások számát.

A diszlokációk, mint a ponthibák, a kristályrács mentén mozoghatnak. A diszlokációk mozgása azonban nagy korlátokkal jár, mivel a diszlokációnak mindig folytonos vonalnak kell lennie. A diszlokacionális mozgásoknak két fő típusa van: csúszás és csúszás. A diszlokációk kúszása a felesleges félsíkból származó atomok hozzáadásával vagy eltávolításával történik, ami a diffúzió miatt következik be. Ha csúszik ficamok extra félsíkban, amely elfoglalta egy bizonyos helyzetben a kristályrács csatlakozik az atomi sík alatt csúszó sík és a szomszédos atom sík most feleslegessé válik félsíkra. A diszlokációs vonal ilyen sima csúszását a kristály felületére alkalmazott nyírófeszültségek hatása okozza.

Megfigyelések azt mutatják, hogy a valóban kristályosodás helyének elmozdulása bizonyos esetekben megkönnyíthető, más esetekben nehéz, attól függően, hogy milyen jellegűek a kristályrácsban lévő diszlokáció által bevezetett torzulások.

4.5. Kísérleti módszerek kristályhibák tanulmányozására

Jelenleg egy ion-kivetítő és egy elektronmikroszkóp segítségével a kristályok szerkezetét ábrázoló képeket kapnak. A kristályhibák vizsgálatához egy metszési eljárást is alkalmaznak. A kristály felületére kémiai rézkarcokat alkalmaznak, amelyek a legaktívabban érintkeznek azokkal a kristályrészekkel, amelyekben a diszlokációk okozta legnagyobb torzulások koncentrálódnak.

A maratás eredményeképpen a kristály felszínén gödrök jelennek meg, ami jelzi a helytelenség helyét. A gödröket hagyományos optikai mikroszkópban látják. Ezt a módszert alkalmazzuk a diszlokációk sűrűségének meghatározására. A 26. ábra egy tisztán polírozott germánium felületének maratási képeit mutatja be.

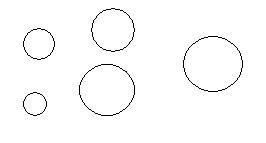

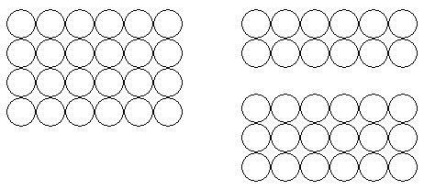

Érdekes módszer a diszlokációk kölcsönhatásaihoz kapcsolódó folyamatok modellezése is. Ehhez használjon a kristály buborékos modelljét. Ilyen modellt úgy kaphatunk, hogy szappanoldattal 1-2 mm átmérőjű légbuborékot fúvatunk. Az oldat elkészítésének és a buborékok kifúvásának bizonyos módszereihez tökéletes kristályszerkezet modellt (27. Bizonyos perturbációkat produkálnak ebben a modellben, modellezik a hozzájuk kapcsolódó hibákat és folyamatokat (28.

4.6. A diszlokáció és más hibák hatása az anyagok mechanikai tulajdonságaira és a deformációs folyamatra

A kristályhibák vizsgálata nagy gyakorlati jelentőséggel bír, mivel a szilárd anyagok mechanikai tulajdonságai, plaszticitásuk és a deformációval szembeni ellenállás kapcsolódnak a diszlokációkhoz és a kristályok egyéb hibáihoz.

Az anyagok mechanikai tulajdonságainak kísérleti vizsgálata azt mutatja, hogy a tiszta fémek többsége lágy és ívelt. A kristályok plaszticitását, viszonylag kis szilárdságukat a kristálynövekedés folyamatában fellépő diszlokációk megjelenése határozza meg. A ponthibák csoportosításakor mikrotörések keletkeznek. Ha a műanyag áramlás nehéz, tekintettel a mikrotömbök és az eredeti állapotban jelen lévő, deformáció során felmerülő egyéb hibákra, akkor nehézkés törés történik.

A gyakorlatban ez a fajta pusztítás, mint a fáradtság, vonzza a figyelmet. A fáradtság olyan anyagi megsemmisülés, amely hosszú idő alatt folyik időszakosan változó terhelések hatására olyan feszültségeken, amelyek nem okoznak meghibásodást statikus terhelés esetén.

Jelenleg jól ismertek a fáradtság alapvető jellemzői és a külső megjelenésének megakadályozásához szükséges intézkedések. Éles vágások és átmenetek a felszínen, szegecsek, karcolások és korrózió miatt a gépek fáradási szilárdságának jelentős csökkenését okozzák. A jó felületi minőség és a korrózióvédelem növeli a fáradtság-ellenállást. Annak ellenére azonban, hogy ilyen hatékony kutatási eszközök állnak rendelkezésre, mint az elektronmikroszkópia, sok a fáradtság mechanizmusa még mindig tisztázatlan. A fáradtság különösen súlyos probléma a fémek és ötvözetek esetében, mivel ezeket az anyagokat széles körben használják olyan gépekben és szerkezetekben, amelyek időszakosan változó terhelésnek vannak kitéve.

Így a kristályos anyagok erejét befolyásolja a diszlokációk, mozgásuk és kölcsönhatásuk, valamint a kristályokban fellépő egyéb hiányosságok.

4.7. Az anyagok szilárdságának növelése

A diszlokációk és mozgásuk nagy hatással van az anyagok szilárdságára, csökkentve a deformációval szembeni ellenállást, és így műanyagot eredményez. Mindazonáltal a diszlokációk kölcsönhatása egymással, valamint más jellegű akadályokkal csökkenti a diszlokációk mobilitását. Ez a duktilitás csökkenéséhez és az anyagok szilárdságának növekedéséhez vezet. Lehetőség van grafikusan ábrázolni a diszlokáció hatását a nyírási ellenállásra (29.