Bioreaktorok (fermentorok) alkotják a biotechnológiai termelés alapját

Belarusz Állami Egyetem

Bioreaktorok (fermentorok) alkotják a biotechnológiai termelés alapját. A mikrobiális biotechnológiában használt készülékek tömege különböző, és itt a követelményeket nagymértékben a gazdasági megfontolások határozzák meg. A fermentorokra utalva a következő típusúak különböztethetők meg: laboratóriumok 0,5-100 l kapacitással, 100l-10 m3-es pilótakapacitás, 10-100 m3-es ipari kapacitás és így tovább.

A méretezés során a folyamat legfontosabb jellemzői érhetők el, nem pedig a tervezési elv megőrzése.

A biotechnológiában használt berendezéseknek hozzá kell járulniuk egy bizonyos esztétikához az osztály vagy részleg belsejében ("simogatni kell a szemet"). Működése közben és azon kívül a berendezésnek könnyen hozzáférhetőnek, zártnak és a higiéniai és higiéniai követelmények bizonyos határain belül kell működnie.

Csere esetén bármely részek vagy a járműben, kenőanyagok és tisztító csomópontok karbantartási, és így tovább. D. szennyeződés nem kerülhet bioreaktorokban anyag in-line kommunikációs vonal, a végső termékek.

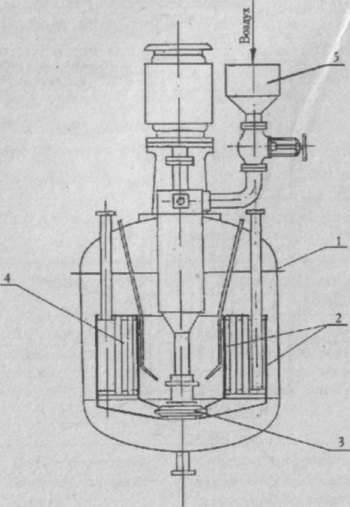

A műszaki berendezések a biotechnológiai eljárások szokásosan célszerű korlátozni gyártási berendezések tervezés alapján a termesztés: 1) a baktériumok és gombák, 2) növényi sejtek és szövetek, 3) a sejtek és szövetek az állati és emberi organizmusok. Egy ilyen egység, mert a baktériumok és gombák többnyire termesztett hasonló bioreaktorokban közel azonos típusú csövek, amely magában foglalja: fermentor, többtörzsű szelep steril (etetésére a tápközeg, a mag, újratöltési és így tovább.), Továbbá a szabályozó rendszerek pH 1 °, az öblítőszerkezet adagolója, a légáramlásvezérlő rendszer, a mintavevő, az elektromos motor.

Növényi sejtek sejtfalát (valamint baktériumok és gombák) nőnek, szaporodnak és nőnek sokkal hosszabb, mint a legtöbb, baktériumok és gombák, és néhány módosítással, hogy a hardver tervezése a vonatkozó biotechnológiai eljárások.

Az olyan állatok és emberek sejtkultúrái, amelyek nem rendelkeznek sejtfalakkal, sokkal sebezhetőbbek és igénylik létezésüket, mint más eukarióták és prokarióta sejtjei. Ezért ezeknek a berendezéseknek tulajdonítható a "lassan mozgó" kategória, amely a biotárgyak finom kezelését biztosítja.

Kétségtelen, hogy bizonyos esetekben ez megengedett kivételekkel, így például, ha lehetséges tenyésztési körülmények között a belső bizonyos növényi sejtek (szuszpenziós tenyészet ginseng) alkalmazásával fermentációs berendezések, számítva a termesztés, például baktériumok vagy gombák.

1982-ben K. Schügerl azt javasolta, hogy a bioreaktort 3 fő csoportba sorolják a steril levegő (gáz) g keverésére és diszpergálására szolgáló energiafogyasztási módszer szerint:

- az I. típusú bioreaktorokban az energiát mechanikusan használják

belső eszközök mozgása;

- a II. típusú bioreaktorokban az energia munkaért

egy külső szivattyú, amely a folyadékot visszavezetik

- A III. típusú bioreaktorokban az energiát kompresszióval és a tenyésztőfolyadék gázellátásával töltik.

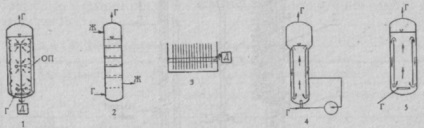

Bioreaktorok az aerob folyamatokhoz: a belső eszközök mechanikai mozgásának energiafogyasztása a - 1, 2. 3; a szivattyú működésének energiafogyasztásával, ami a б-4 tenyészfolyadék visszavezetését biztosítja; a kompresszió energiafogyasztásával és a gázfázis gázzal való ellátásához -5 (g-gáz, g-folyadék fázis, d-motor).

Az ősi időkből származó ember empirikusan alkalmazta az élesztő szervezeteket a biotechnológiai folyamatokban, primitívnek tekintve a hardvertervezést (pékség, borkészítés stb.). A fejlesztés antibiotikum iparban már előrehaladott messze a probléma létrehozásának egy különleges berendezés mikroorganizmusok tenyésztésére - gyártók a biológiailag aktív anyagok (aminosavak, antibiotikumok, poliszacharidok, vitaminok, enzimek és más vegyületek). Javasoltak különböző típusú bioreaktorok mikroorganizmusok növekedéséhez, de a konstrukciókat fermentor (fermentorok) alapvetően nem hasonlóak a legtöbb paraméter és átlagolt, akkor lehet osztani 2 típus: nincs bélés steril levegőt (az anaerob) és podvodkoj helyre (aerob) . A levegőztetett bioreaktorok agitátorokkal vagy anélkül is lehetnek.

F

Az utóbbi években vizsgálták a membrán bioreaktorokat, az üreges rostok bioreaktorokat és néhány másikat.

A bioreaktorok kiszámításánál és kialakításánál figyelembe kell venni a különböző biológiai folyamatok időtartamát a különböző organizmuscsoportok képviselőiben.

Az ipari bioreaktor egyes technikai jellemzőit a kísérleti és laboratóriumi értékekkel összehasonlítva a táblázat tartalmazza:

Méretek fermentorok meghatározott külső átmérője magasság aránya, amely változik jellemzően 1: 2 és 1: 6. Szinte általános és gyakran használt fermentorok anaerob és aerob folyamatokat. Ezek a fermentorok viszont szerint osztályozzák a módszer az energia bevitel a keverőberendezés a gázfázisú (FG), folyékony fázis (VF), a gáz és a folyadék fázisok (FZHG).

A készülék kialakításának leírása

FG energia bemeneti gázfázissal

A konstruktív átprogramozás és a nagy megbízhatóság a mozgó alkatrészek és alkatrészek hiánya miatt

A buborék. buborék-air-lift. Oszlop (oszlopos), fúvóka

VF folyadékfázisú energia bevitelével

Általában az energiát önfenntartó keverővel vagy szivattyúval a folyadékfázisba visszük át

Kitolás. egy cirkulációs hurokkal, egy szívó-keverővel

A fő konstruktív elem egy olyan keverőeszköz, amely nagy oxigén feloldódási sebességet és magas gáz diszperziót biztosít. Ugyanakkor a gázfázis energiája a szokásos módon keletkezik

Mechanikus keverésű buborékolás

A fent említett osztályozások felhasználásával egységes módszerek kidolgozhatók a fermentorok fő szerkezeti elemeinek és működési feltételeinek mérnöki számításaira.

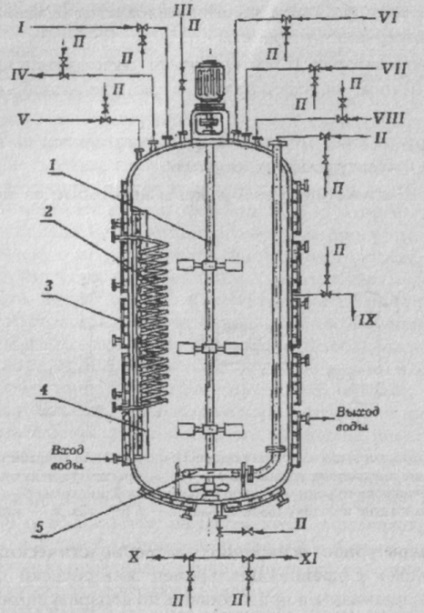

A három csoport fermentorai számos közös elemet tartalmaznak. A különbség a levegőztető és keverőberendezések kialakításában rejlik. Az FG csoport fermentor konstruktív kialakításának egyik példája lehet egy 63 m3-es légnedvesítő berendezés. A gép nem tartalmaz mechanikus keverést, így könnyebb az aszeptikus körülmények fenntartása. A közeg levegőztetésére szolgáló levegőt a fermentorban függőlegesen elhelyezkedő csövön keresztül vezetik be. A levegőztető, amelynek kialakítása biztosítja a kipufogó levegő örvénylő mozgását, a diffúzor alsó részén található, és a tápközeg levegővel telítődik. A gáz-folyadék keverék emelkedik a diffúzor mentén, és a felső szélein át keverik. Ugyanabban a zónában a levegő egy része elhagyja a készüléket, és egy sűrűbb közeg lefelé csökken a gyűrű alakú térben a fermentor test és a diffúzor között. Ez az, ahogyan a tápközeg ismételten kering a fermentorban. A biológiai hő eltávolítása céljából a fermentor belsejében tekercset helyeznek el, és a készüléket metszeti kabáttal látják el. Ezeknek az eszközöknek a hátránya az oxigén tömegátadásának alacsony intenzitása. Az ilyen típusú fermenterek mennyisége 25, 49, 63 és 200 m3.

Fermenter léghűtővel: 1 - csatlakozás vízelvezetéshez, 2 - levegőztető, 3 tekercs, 4 - csatlakozás a betöltéshez. 5 - sraffozás, 6 - a készülék teste, 7 - diffúzor, 8 - ing, 9 - a nyomáscső.

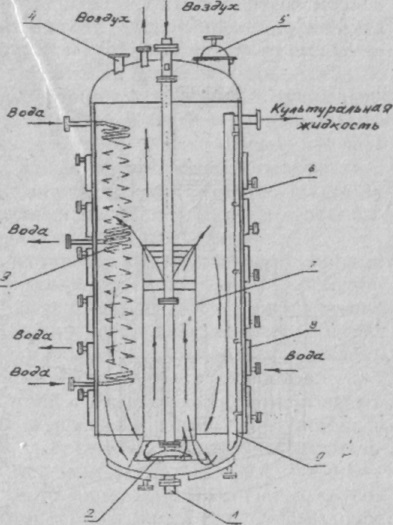

Az önindító agitátorokkal rendelkező enzimeket széles körben alkalmazták takarmányfehérje előállítására (91. Ezek az FZ-csoport fermentorai. Egy tiszta élesztő tenyésztéshez 0,32, 3,2 és 50 m3 kapacitású fermentorokat hoztak létre. A fermentor egy függőleges hengeres berendezés, amely keringető, hőcserélő és levegőztető eszközökkel van felszerelve. A keringtető eszközöket használva a diffúzorok irányítására szolgáló rendszereket használnak, amelyek megkülönböztetik a növekvő és csökkenő áramlatokat. A hőcserélő eszközök csövek formájában készülnek a diffúzor csőhálózataiba.

Fermentor egy önindító folyamatos keverővel: 1 - test, 2 - diffúzor, 3 - önindító keverő. 4 - hőcserélő, 5 - szűrő.

az antibiotikumok, vitaminok és egyéb biológiailag aktív anyagok előállítására szolgáló ipar (lásd a 88. ábrát). Tervezése hosszú távú (több napos) fermentációs sterilitást biztosít optimális körülmények között a termelő növekedésében és életképességében. A találmány szerinti fermentorokat 1,25-szer gyártják; 2,0; 2,5; 3,2; 4,0; 5,0; 6,3; 10,0; 16,0; 20,0; 32,0; 50,0; 63,0; 100,0 és 160,0 m3. Amint az az ábrán látható, ez egy hengeres függőleges berendezés, amelynek gömb alakú alja van, amely levegőztető, keverő és hőátadó eszközökkel van felszerelve. A levegő a levegőztetéshez a keverő alsó szintje alá helyezett buborékcsövön keresztül jut a fermentorba. A levegő diszperzió hatékonysága szempontjából a buborékfúvó kialakítása nem játszik szerepet egy keverő jelenlétében, azonban a működés szempontjából a legkényelmesebb a legelterjedtebb négyzetes buborékoló. A buborékban lévő lyukak lefelé irányulnak, hogy elkerüljék a bio-tárgyak eltömődését. A nyílások teljes területe 25% -kal nagyobb, mint a levegőellátó csővezeték keresztmetszete. A buborékméretnek meg kell felelnie a keverő átmérőjének, hogy a kiáramló levegő a működésének zónájába eshet.

A fermentor hatékonyságát elsősorban a szükséges keverési intenzitás határozza meg. A keverőberendezések egy egységes hőmérsékleti mezőt tartanak fenn a készüléken, a sejtek időben történő táplálására és az anyagcsere-termékek eltávolítására, valamint az oxigén tömegátadásának fokozására. A "teljes visszaverődés" feltételeinek megteremtése a fermentorban, annak elkerülése érdekében, hogy a keverés intenzitását erőteljesen csökkentsük, a készülékbe beépítjük a terelőlemezeket (lökhárítók). Szélességük (0,1-0,12) dM. Általában 4 db terelőlapot kell felszerelni, ami kissé visszahúzódik a fermentor falain.

A fermentor kialakításának egyik fontos eleme a hőcserélő eszközök. A nagymértékben bio-tárgyak törzsek koncentrált tápközeg, nagy fajlagos energiafogyasztása izgatottság - minden ilyen tényező befolyásolja az anyag növeli a hő felszabadulását, és a hűtőborda a fermentorban állítsa be a külső és belső hőcserélő eszközt. Az ipari fermentorok általában szekcionált pólókkal és a készülék belsejében vannak - négy tekercs.

A berendezések fejlesztői hazánkban és külföldön folyamatosan javítják a bioreaktorok terveit. Például a New Brunswick Scientific Co. Inc. (USA) a következő típusú fermentorokat javasolta: Bio-Flo III - mikrobiális, állati és növényi sejtek periodikus és folyamatos termesztésére, mikroprocesszorral és személyi számítógéppel kombinálva; Micros I - mikroorganizmusok (mikroprocesszorral kombinálva) és ipari fermentorok termesztése 40 és 4000 literes kapacitással (mikroprocesszorokkal kombinálva). A dán multinacionális cég Gist-Brocades 1987-ben tervezte és gyártotta a legnagyobb ipari fermentort a penicillin előállításához (200 m3).

A sapropel központ komolyan gondolja, hogy bioreaktorokat használnak a trágya és a csirkehulladékkal kevert sapropel feldolgozásához, hogy kiváló minőségű szerves trágyát és biogázt állítsanak elő.

Támogatjuk az ezen a területen folyó kezdeményezéseket, és arra törekszünk, hogy a lehető legmagasabb szintű információs segítséget nyújtsuk a sapropel feldolgozásához szükséges új gyártóberendezések kezdetének.

Sapropel központ

Ph.D. geotechnológus, ISU