A könnyű beton falai

Ezek a cikkek csak tájékoztató jellegűek

Az alacsony emelkedésű lakóépületek falai nem tapasztalták nagy terhelésüket, és az erekciójuknak köszönhetően az építőanyagok viszonylag kis erősségűek. Ilyen anyagok közé tartoznak a helyi aggregátumok (salak, téglacsata, fűrészpor, cukornád, szalma) alapján készített könnyű beton, amely kötőanyagként cement, mész, agyag és gipsz.

Erő és termikus védő tulajdonságok salak blokk nagymértékben függ a méreteloszlása, azaz, az arány a nagy (5-40 mm) és a kis (0,2-5 mm) darab salak aggregátum. A durva salakkal a beton könnyebb és kevésbé tartós, a sekélyebb - sűrűbb és hővezető. A külső falak az optimális arányt a kis és nagy salak 3: 7 és 4: 6, a belső teherhordó falak, ahol a fő előnye - erőssége, ez az arány megváltozott javára finom salak, és a durva salak nagyobb, mint 10 mm-es a salak, hogy esetben nem szerepelnek. Az erősségnél a legtágább salak egy részét (a teljes térfogat körülbelül 20% -át) homokkal helyettesítették. Beton beton esetében a cement cementként alkalmazható mész vagy agyag adalékanyagokkal. Az adalékok csökkentik a cement fogyasztását, és a salakbeton több műanyagból és működőképes. A salakbeton hozzávetőleges összetételét a táblázat tartalmazza. 19.

19. táblázat A salakbeton összetétele

Anyag per 1 m3 salakbeton, kg / l

A salakbeton térfogatsűrűsége, kg / m 3

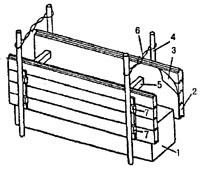

A salakbeton ugyanolyan sorrendben készül, mint a szokásos beton. Először is, a száraz formában összekeverjük cement, homok és salak (nagy darab előre nedvesített) adtunk hozzá, a mész és agyag tésztát, a víz és újra az összes alaposan összekeverjük. Az így kapott keveréket alkalmazzuk abban az esetben, 1,5-2 órán Monolitikus cinderblock falak emelt zsaluzat magassága 40-60 cm, kiesett vastag táblák (39. ábra, „zsaluzat” 1 - salak beton; .. 2 - paneleket 3 - pergamin, 4 - tartó, 5 - távtartók, 6 - vezetékes csavarás, 7 - ék).

A védőpanelek általában 10-15 cm átmérőjű rögzített állványokhoz vannak erősítve, amelyek a jövő falának mindkét oldalán el vannak helyezve 1-1,5 m-rel az elsőtől a teljes magasságig. Helyezzen ideiglenes gátakat a pajzsokba, és az oszlopok és a pajzsok között. A különböző típusú zsaluzatok alkalmazási területeit a táblázat tartalmazza. 20.

20. táblázat: A zsaluzat különböző formái

50 kg-ig terjedő elemek, beleértve a pajzsokat, támasztó- és rögzítőelemeket

A különböző típusú szerkezetek betonozása, beleértve a különböző alakú függőleges, vízszintes és ferde felületeket

Nagyméretű pajzsok, szerkezetileg kapcsolódó elemekkel, összekötő és rögzítő elemekkel

Nagyméretű és masszív szerkezetek betonozása, beleértve a falakat és a padlókat

Pajzsok, amelyek a betonfelületről el vannak választva a tartó és a rögzítő elemek mozgatásakor, az emelőeszközök munkafelületén

Főleg változó keresztmetszetű szerkezetek és szerkezetek betonozása, mint például kémények, hűtőtornyok, híd-támasztékok stb.

Zárt, önálló szerkezetek, például grillezés, alapozás, valamint a lakóépületek és a felvonóaknák zárt cellái belső felületének betonozása

Az U-alakú zsaluzat keresztmetszetében a munkahelyzetbe épített blokkok

Lakó- és polgári épületek falainak és mennyezetének betonozása

Acéllemezek, munkalapok és aljzatok. Zsaluzás a betonozáshoz

Az épületek és szerkezetek függőleges szerkezeteinek felépítése egy általánosan állandó szakaszban, amelynek magassága több mint 40 m és vastagsága legalább 12 cm

Salakbeton 15-20 cm-es rétegekben, egyenletes préseléssel és bajonetttel. Két vagy három nap múlva, és egy nappal később meleg időben a zsaluzat átrendeződik. A hét-tíz napig betonozott salakbeton közvetlen napfénytől árnyékolódik, és ha a száraz időjárás időnként nedves. A monolit falakat belső üregekkel lehet felállítani. Ez megnöveli a falak hővédő tulajdonságait és csökkenti a savanyúság fogyasztását. Mint egy belső mag is használható betétek egy könnyű beton, hab, régi újságok és karton, csomag tej, és így tovább. Azonban meg kell jegyezni, hogy az üregeket gyengíti a kapacitás a falak, így a salak ereje ebben az esetben meg kell növelni. Befejezés (habarcs) tömör falak nem lehet korábbi, mint három vagy négy hét után az építési, amikor a salak beton teljesen száraz, és vegye fel szükséges erőt.

Jó technológiai oldatot kapunk a készülék által monolitikus salak blokk falak külső tégla néző (ábra. 40, „Wall cinderblock tégla bélés”), amely megadja a fal egy nehéz megjelenése, nem igényel utólagos befejező (a falazat fugázó) és a A betonozás folyamata külső zsaluzatként szolgál.

Az építési munkák felgyorsítása érdekében a cinder blokkok előre gyártott blokkokból készülnek. Ez nem csak lerövidíti az időt, hanem lehetővé teszi, hogy azonnal száraz falakat készen álljon a befejező munkákra. Ha nincsenek előregyártott előregyártott egységek, előállíthatók előre házon belül építési feltételek mellett. A tömbök öntéséhez általában fából készült felcserélhető formákat használnak, két alátét nélküli, két átlós elrendezésű dobozok formájában (41. ábra, "Szerkezeti alakzat vasbeton blokkok gyártásához").

Az öntőformák belső falához nem szívják fel a vizet, és jobban megtisztítják, fémmel, műanyaggal vagy nitro-etanollal festettek. A blokkok méretei függenek a falak vastagságától, a nyílások és a mólók szélességétől, a hordozhatóság és a kényelem kényelmétől (az egyik lehetséges méret:

390 h190 h190 mm). Merev salak-beton keverék és jó tömörítés esetén a blokkok közvetlenül a gyártás után is kialakíthatók. Két vagy három hétig öntött tömbök maradnak az árnyékban egy lombkorona alatt. Száraz és szeles időben időről időre nedvesek az első öt-hét napon belül. Az üregek kialakításához ugyanazokat az üregeket használják, mint a monolit falak.

Opilkobeton. Azokban a területeken, ahol faanyag-feldolgozó ipar van, a fűrészpor jó töltőanyagként szolgál a könnyű betonhoz. Az abszorbensek keverékében meleg és tűzálló anyagot lehet előállítani az épületben - fűrészpor beton. Szerint a termikus adottságok ő, mint a salak beton, sokkal hatékonyabb tömör tégla, és az egészségügyi mutatók minden konkrét anyagok tekintik a legkényelmesebb lakóépületek. Ugyanakkor, összetételében egy szerves aggregátum, a fűrészpor beton megbízható nedvességvédelmet igényel kívülről és belülről. A külső oldalán a falak általában vakolat cement-homok habarcs vagy tégla furnér, a belső - vagy hüvelyébe gipszkarton, rétegelt lemez, farost lemezek párazáró tömítés átlátszó pergament papír vagy szintetikus film. Töltőanyagként tűlevelű faanyagok fűrészporát használják, mivel kevésbé érzékenyek a biológiai károsodásra. A legjobb kötőanyag a cement. Gazdaságossághoz részben egy mész vagy egy agyag helyettesíti. Receptek a fűrészpor megszerzéséhez sok. Ezek mindegyike elsősorban a kötőanyagok minőségétől és az aggregátumok összetételétől függ. A fő követelmény - a száma kötőanyagok nem lehet kevesebb, mint a száraz tömegét töltőanyagok, azaz ha használják 50 kg fűrészpor, akkor a kötőanyagok a mennyisége nem lehet kevesebb, mint 50 kg. Az erősség növelése és a zsugorodás csökkentése a fűrészpor betonban homokot adjon. A fűrészpor-beton hozzávetőleges összetételét a táblázat tartalmazza. 21.

21. táblázat A fűrészpor beton összetétele

A fűrészpor 90 napja

Anyag per 1 m3 fűrészpor beton, kg / l

A fűrészpor beton tömege, kg / m 3

Opilkobeton készítünk ugyanolyan módon, amint a salak beton: kezdetben keverjük száraz homokot, a por és a cement, hogy homogén masszát, majd kis részletekben, a jobb át a hálón tölcséren, vizet adunk hozzá, és az egészet keverjük újra. A kész keverék, amikor öklével összenyomódik, egy vízzáródás nélkül csomót kell alkotnia. A fűrészpor-betonfalak általában a kész fűrészporblokkokból állnak. Fűrészpor konkrét lassan megkeményedik, hosszú tartása könnyen alakítható állapotban (tavasszal, amikor tömörítés), és ezért kényelmetlen telepítést. Az előre gyártott blokkok falazatai sokkal racionálisabbak. Ebben az esetben tudjuk óvatosan technológiák fejlesztésében opilkobetona megszerzése előre gyártás tartós és száraz falazóelemek, amelyek nem képezhetik későbbi zsugorodás, jelentősen csökkenti az időt a közvetlen falazás. A fűrészpor-beton falblokkok, valamint a salakblokkok felcserélhető formában készülnek. De annak a ténynek köszönhető, hogy a opilkobetona csíkot ereje lehetővé teszi, hogy távolítsa el az űrlapot a termék, akkor nem fordul elő azonnal a formáció, igényel több összecsukható formában, amely használható egyszerre. A blokkok méreteit a fal vastagságát, a fektetési módokat és a hordozhatóságot is figyelembe véve kell kiválasztani. A vastag tömbök (20 cm-nél hosszabbak) szárazak, rosszak (20 kg-nál nagyobb súlyúak) kényelmetlenek a hordozáshoz és a kötegeléshez.

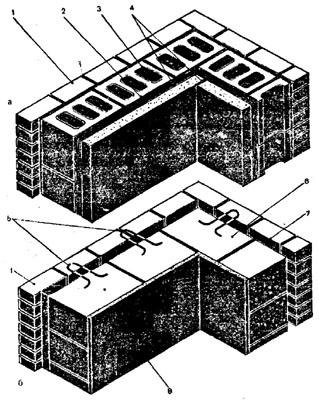

A külső fal vastagsága függ a fűrészpor beton térfogattömegétől és a külső levegő tervezési hőmérsékletétől. Amikor a térfogatsűrűség 800 kg / m 3 szedési falvastagság: 25 cm - becsült télen, amikor a levegő hőmérséklete -20њS, 35 cm - -30њS 45 cm -, míg -40њS. Belső teherhordó falak terjedt minimális vastagsága 30 cm. Amennyiben szükséges (teherhordó pillérek és oszlopok) vízszintes varrások megerősített fém háló a huzal 3-5 mm átmérőjű hálóval 6-12 cm. Lintels ajtók fölé, és ablaknyílások a falak könnyűbeton ruha általában, közönséges, azaz a tojásrakási öv vasbeton 30-40 mm vastagságú, a rétegek a fa zsaluzat, vagy a fából készült rudak 1/20 span magassága. A hüvelyek támogató részeinek hossza 40-50 cm a nyílás mindkét oldalán. Tartóssága falak bélelt könnyűbeton blokkok nagymértékben növeli, ha ahelyett, stukkó azok oblitsevat tégla (42. ábra, „tégla bélés fény betonfalak”, és - a fal salokblokkok. B - fala opilkobeton blokkok 1 - tégla furnér 2 - ásványi nemezek 3 - salak tömbök; 4 - gipsz betonlemez; 5 - fém kötés; 6 - opilkobeton blokkok 7 - légrés 8 - stukkó).

A salak téglafal lehet összeér közvetlenül, de meg kell védenie opilkobetona távolságból 3-5 cm. A bevonószerek a fal előtt hivatkozások működnek fém átmérőjű huzal 4-6 mm távolságban 1-1,5 m az elülső falhoz, négy vagy hat téglafalas sorok. A korrózió elleni védelem érdekében a vezetékkötéseket bitumen, cementhabarcs vagy epoxi gyantával borítják. A házépítés folyamán szükség lehet a butovy falak felállítására (leggyakrabban mezőgazdasági épületek).

A falak erősek, nem éghetőek, de nagy hővezető képességgel rendelkeznek. Ezeknek 50 cm vastagnak kell lenniük, a falak és salakblokkok falazásához. A salakblokkot egyenletes sorokba helyezzük, óvatosan összefűzve a varratokat. A megoldás lehet agyag, mész, cement-mész, cement-agyag. Amikor a falakat vakolják, a falazatot "a pusztaságba" szállítják, vagyis az ízületeket 10 mm-es mélységig nem vakolják fel; A varratokba egy huzalt helyezzen be, és annak végei a falból nyúlnak ki. A huzalszövés szilárdan a gipszet tartja.

A falak lehetnek vékonyabb (en belül 40 cm-es), ha a burkolat a külső és belső oldalai a lemez használják farostlemez és salak vastagsága legalább 7 cm. Szerelvénylapoknak az ízületek amikor szóló behelyezett fából dugók vagy sínekre. Belülről a lemezeket a falról 4-5 cm távolságra helyezik el, ami légrést eredményez. Lintel fenti ablak vagy ajtó nyílások kell lennie antiseptified rudak vastagságának legalább 10 cm. A végei szigetelt kátránypapír vagy tetőfedő anyag, és a bitumennel bevont. A fa híd helyett gyárilag készített vasbetonokat használhat. Egyszerű a gyártás és saját: a zsaluzat mentén van elhelyezve a hossza a jumper 8-10 betonacél legalább 6 mm vastag, és a rögzítve keresztirányú drótok, amelyek száma kisebb legyen, mint 10. A szelepnyitás a zsaluzat 3-4 cm réteg beton öntjük, és vastagsága legalább 7 cm. a végén a szövedék bármilyen anyagból laikus falakban (partíciók), hogy a mélysége legalább 25 cm.

Butovuyu kuplung ólom kötelező kötési varratok. A sarkokon és a külső széleken nagyobb köveknek kell lerakódni; Az első sor kövei feltétlenül a földbe esnek, ugyanolyan sorrendben, mint a macskaköveken. Ahhoz, hogy a sorok vízszintesek legyenek és azonos magasságúak legyenek, a kövek ugyanolyan vastagságban legyenek (általában legfeljebb 300 mm-re). Miután rögzített a kövek a széleken az árok és alkotó úgynevezett „mérföld” hasonlító lábazat, akkor oldatban alkalmazzuk, akkor elterjedt, nagy kövek vannak elhelyezve a lehető legközelebb egymáshoz, és a különbség köztük tele van kavics és mindezt úgy tömöríteni. Top "verst" önteni több folyékony oldatot. Az első sorban a második verem, miközben a kötszer varratok, és így tovább. D. és macskaköves, törmelék végezhető a zsaluzat, amelyet el kell távolítani 2-3 nap után, vagy munka után.

Kavics beton falazat vannak vraspor a falai árkok, de gyakrabban - a zsaluzat. Az első sorozat lehet határozni, mint a romok falazat, de megteheti: az első alapozó jól tömörítse a betonba öntik 150-200 mm vastag és vtaplivayut vízszintes sorokban zúzott kő nem több, mint 300 mm, szélessége legfeljebb 11 1/3 a szélesség alapot. Vtaplivat kövek azért szükséges, hogy ne legyen kevesebb, mint 50 mm-re a zsaluzat és a köztük levő távolság nem volt több, mint 40-60 mm. Előállítása a beton tömeg és vtaplivanie kövek ez nem lehet több, mint 1,5 óra. A felső egyes sorokhoz tisztítani a törmeléket és a por, nedvesítsük vízzel és indítsa szóló a következő sorozat.

Jelenleg a könnyű vagy cellás betonból készült egyrétegű falpanelek az építőiparban használatosak: betonozott beton, perlitbeton, cinderblock és aranyozott perlit beton. Az "egyrétegű panel" fogalma feltételes. A valóságban az úgynevezett "egyrétegű panel" egy könnyű vagy cellás beton alapvető szerkezeti rétege, amely a belső és a külső védő-befejező rétegek között helyezkedik el. A belső kikészítő réteg 1800 kg / m3 vastagságú, 15 mm vastag sűrűségű nehéz oldatból készül, amely megvédi a panel fő réteget a belső léggőzök behatolásának következtében fellépő dömpingtől.

A könnyűbeton panelek külső vagy homlokzati védőburkoló rétege 10-25 mm vastagságú gőzáteresztő anyagokból - betonból, habarcsból, kerámiából és üvegcserépből - biztosítja a szükséges vízállóságot. A cellás betonból készült panel védőburkoló rétege 1200-1400 kg / m3 sűrűségű, festékekkel borított lapokból készül. Az egyrétegű panelek hővédő tulajdonságainak növekedése a könnyűbeton sűrűségének 1400 kg / m3-ről 700-900 kg / m3-re történő csökkentésére irányul. 3. Cellás beton és más nagy hatékonyságú hőszigetelő anyagok alkalmazása. A lakóépületek legelterjedtebbeként egyrétegű panelek voltak, amelyek valamivel kevesebbek - három rétegűek.

A háromrétegű beton panelek két szerkezeti rétegből állnak, amelyek nehéz vagy könnyű betonból (belső és külső) és hőszigetelő réteg között helyezkednek el. Mivel a szigetelő réteg felhasznált anyagok sűrűsége kisebb, mint 400 kg / m 3 formájában tömb, tábla vagy szőnyeg készült ásványi vagy üveggyapot a szintetikus kötőanyagot, polisztirol hab, farostlemez, üveghab. A szigetelőlapok öntőhabarcsokra történő alkalmazása, amelyek a panel belső üregében polimerizálódtak.

A belső és külső szerkezeti rétegek vastagságát 1.2: 1 arányban kell venni, megakadályozva a nedvesség felhalmozódását a fűtőelem vastagságában. Ehhez fóliából, tetőfedő anyagból és hasonlókból álló páraelzáró is használható. elhelyezve őket a szigetelőréteg és a belső szerkezeti réteg között. A panel beton rétegei rugalmas vagy merev csatlakozásokkal vannak összekötve, amelyek biztosítják a panel összes rétegének egységét, és megfelelnek az erősség, a tartósság és a hővédelem követelményeinek. A rétegek közötti nehéz összeköttetés a nehéz vagy könnyű betonból készült, keresztirányú megerősített bordákat jelent. Előnyük a rétegek merev csatlakozásában, a vasalódás korróziós védelemmel, különböző típusú fűtőberendezések használatának lehetőségével. Ugyanakkor a merev bordák hővezető zárványok; amelyek csökkentik a panel hővédelmét, kondenzációra vezethetnek a széleken és a fal belső felületén gyakorolt hatásuk területén. Ennek elkerülése érdekében a szélek vastagsága nem nagyobb 40 mm-nél, a belső réteg 80-120 mm. Ennek következtében a panel belső felületének hőmérséklet-eloszlása egyenletesebb lesz, és csökken a hőmérséklet a panel belső felületén a harmatpont alatt.