Rúd gyártása hidegen keményedő keverékekből (xc) - stadopedia

Számos ilyen módon létezik.

A rudak előállításához általában szükség esetén festett fadobozokat használnak. Ritkán használjon alumíniumot. Az elegyet általában vortexfejekkel ellátott csavaros keverőben készítik el. Formázáshoz rezgő asztalok használatosak

A folyékony üveg XTC közepes és nagy öntvények előállítására szolgál. A rudak nagy pontosságúak és nagy tömegű acél és vasöntvények tömeggyártásában használatosak.

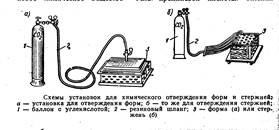

A rudak gyártásához általában fából festett dobozokat használnak. Az itt használt porított Keményítők (2 kalcium-szilikát, égésgátló Ferrokróm salak) és folyékony (propilén-karbonát, különféle szerves sav-észterek) Keményítők. A keverékeknek nehézségei vannak az öntvények koptatásából. Különböző folyékony üveg XTC a CO2 - a folyamat. Ebben az esetben a keverék körülbelül 6-7 tömeg% % Nátrium-szilikát, a többi a tűzálló töltőanyag tömörítjük a magban mezőbe, majd átöblítjük szén-dioxid-gázzal a szellőző pinholes, így van egy polimerizációs reakciót a vízüveg, azaz a gyógyulását.

A folyékony önképző (JSS) rudak gyártása különböző tömegű és különböző sorozatokra, kisléptékű és egyedi gyártású rudakra lett kialakítva. Core dobozok fából készült, és szükségszerűen festettük és lakkozott KhSL-1 tapadásának megakadályozására a rúd belső felületéhez a doboz. A lényege a gyártási LSC additív a keverék felületaktív adalékok, keverés közben a keverék viszkózus lesz állapotban, és öntjük a mag dobozt, amelyben megszilárdul, és fordul a rúd. A keverék konszolidációját szinte soha nem használják. A hátrányok közé tartozik a keverék gyenge gázáteresztő képessége, mivel A tűzálló töltőanyag homokszemcséi közötti pórusokat felszíni aktív anyag buborékokkal töltik fel.

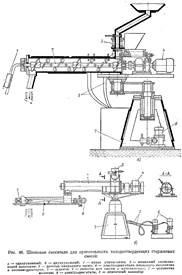

Az LHS mobilitását a habzás és a keverés folyamata határozza meg. Ezért a keverék elkészítéséhez használt aggregátumok tervezési jellemzői nemcsak jó keverést, hanem eléggé intenzív részvételt biztosítanak a levegő keverékben. A hagyományos keverék előkészítő futók gyakorlatilag nem alkalmasak folyékony keverékek előállítására. A hengerek eltávolításával erre a célra adaptálhatók, ahelyett, hogy további ekéket vagy pengéket telepítenek, amelyek jó keverést eredményeznek, miközben növelik a fordulatszámot. Az ilyen korszerűsített futók használata azonban kényelmetlen, mivel a folyékony keverék kiürítésének nehézsége és munkahelyi táplálása nehéz.

Az összes ismert az öntési gyakorlatban és építési elemek szánt keverékek készítéséhez, habarcs és beton, előállításához szükséges feltételeket folyékony keverékek adataink szerint, a legnagyobb mértékben megfelelnek a penge szakaszos keverők (típus építési rastvoromeshalok), valamint a folyamatos akció.

Kötegelt beállítás. A vízszintes tengelyű forgó tengelyű keverőkészülékekben kedvező feltételeket hoznak létre a keverékben levő levegő bevitelére és mozgó állapotba való átvitelére. Ennek ellenére a hagyományos habarcskeverők viszonylag lassúak, ezért a folyékony keverék előállítási folyamata túl sok időt vesz igénybe.

Kísérletileg azt találtuk, hogy így a kívánt minőségét a folyékony keveréket egy rövid kerületi sebességgel keverési ciklus egy keverőben inepreryvnogo rendszeres cselekvési kell körülbelül 1,50-1,60 m / s. Ezért, ha ismert habarcskeverőt használnak az LHS készítéséhez, a keverő tengely forgási sebességét meg kell növelni a táblázatban feltüntetett adatok szerint. 43.

A TSNIITmash-ban, habarcskeverők alapján különböző kapacitású tételes üzemeket terveztek. Azokban a rendszerekben, az ilyen típusú megvalósított magasságban elrendezés csomópontok, ahol valamennyi kiindulási komponensek a keverék szállítják lefelé vezetjük, szekvenciálisan kiadagolási művelet, előállítására folyékony keveréket, és kisütés be dobozok vagy rúd formában.