Polyacrylonitrile gyártási technológia - absztrakt, 2. oldal

A poliakrilonitrilt két üveg átmeneti hőmérséklet jellemzi. Ezek közül az első 86 és 96,5 ° C közötti tartományban van. A molekulasúlytól való függését a Flory egyenlet jól jellemzi:

ahol a = (2,8 ± 0,1) * 10 5; T = (96,5 ± 1,0) ° C, azaz. érték az M. számára A második üvegesedési hőmérséklet kb. 140 ° C, és a nitrilcsoportok dipólikus kölcsönhatásának egyensúlyi elmozdulása határozza meg [6, P. 43].

A poliakrilonitril nitrogénatmoszférában melegítés nélkül nem változik meg 200 ° C-on, de magasabb hőmérsékleten lágyul és gáztermékek, elsősorban ammónium-NH3 és hidrogén-hidrogén jelenik meg. 270 ° C-on hidrogén-cianid HCN is felszabadul. A polimer folyékony bomlási termékeiből az NH2 és a C = N csoportokat tartalmazó anyagok izolálhatók, a vinil-acetonitril és az akrilnitril dimerjei, trimerjei és tetramerei is jelen vannak. A polimer foltok és oldhatatlanok.

A hőpusztulás aktivitási energiája 130 kJ / mol (31 kcal / mol).

Amikor felmelegített oldatot poliakrilnitril dimetil-formamidban az levegőáramban, oxigén vagy egy közömbös atmoszférában 30-40 órán át poliakrilnitril is színű sárga, majd a sötétbarna; Az ebben a folyamatban képződött konjugált rendszerek dimetil-formamidban oldódnak [6, 44].

700 ° C feletti hőmérsékleten a poliakrilonitril kémiai átalakulást eredményez egy konjugált kettős kötést tartalmazó gyűrűs szerkezetű polimerben. A pirolízis körülményeitől függően (vákuum vagy levegő, hidrogén, nitrogén és ammónia nyomás alatt) különböző tulajdonságokkal rendelkező termékek képződnek. Számos esetben grafitszerkezetű terméket kapunk félvezető tulajdonságokkal (vezetőképesség 10 -10 -10 -13 MΩ / cm).

A poliakrilnitrilszálak vagy szövetek nitrogénben és levegőben történő hosszú távú hőkezelése során hőálló anyagot kapnak, amely ellenáll az égő lángjának rövid távú hatásának, és megfelelő szilárdságot biztosít.

3. Poliakrilnitril előállítása

Az akrilnitril iniciátorok jelenlétében könnyen bejut a polimerizációs verzióba, melyet 73,3 kJ / mol hő leadása kísér.

Peroxidokat, azo-és diazo-vegyületeket, valamint organoelement vegyületeket használnak iniciátorokként [1, 132].

Az oxigén gátolja az akrilnitril polimerizációját, így az eljárást nitrogénatmoszférában végezzük. A reakciósebesség jelentősen megnő a réz vagy a vasion nyomainak jelenlétében.

Oxidációs redukciós rendszereket használnak az akrilnitril polimerizációjában is. Leggyakrabban az ammónium-perszulfátot tioszulfáttal vagy nátrium-hid-roszulfittal alkalmazzuk, ami lehetővé teszi a reakciót alacsonyabb hőmérsékleten, és nagyobb molekulatömegű polimert kapunk.

Az iparágban a poliakrilonitrilt akrilnitril gyökös polimerizációjával állítják elő heterogén vagy homogén körülmények között. A poliakrilnitril előállítása mind szakaszosan, mind folyamatosan elvégezhető.

Folyamatos eljárás előállítására poliakrilnitril a következő lépéseket tartalmazza oldatok előállítása során a polimerizációs akrilnitril demonomerizatsii diszperzió és akrilnitril kondenzációs, szűrés, mosás és szárítás a polimer.

poliakrilnitril kémiai carbochain

2. táblázat Az alkatrészek betöltésére vonatkozó normák

A polimerizációt különböző hőmérsékleteken hajtjuk végre: 1. zóna 30-32 ° C, 2. zóna 35-37 ° C, 3. zóna 25-30 ° C.

Az akrilnitril polimerizációját folytonos reaktorban végezzük vizes közegben oxidációs redukció-iniciáló rendszerrel kálium-perszulfát és nátrium-meta-hidrosulfit jelenlétében. A monomer polimerre való átalakulási foka 80-85%.

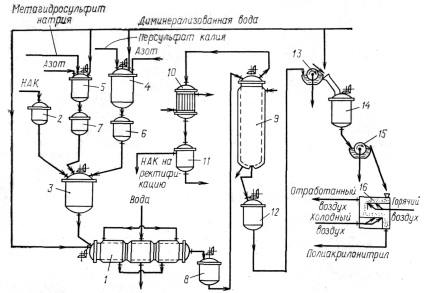

1. ábra A poliakrilnitril: 1-polimerizáló eljárás előállítási eljárása; 2, 6, 7 - nyomástartály; 3 - a keverő; 4, 5 - az iniciátor feloldására szolgáló berendezés; 8 - közbenső kapacitás; 9 - oszlopos demonerizálás - 10 - hűtőszekrény-korpa; 11 - ülepítő tartály; 12 - polimer diszperzió gyűjteménye; 13, 15 - dobszűrők; 14 - repulpator; 16 - fluid ágyas szárító

NAC szolgáltatja nagynyomású 2 tartályt, hogy a keverő egység 3. vizes oldatokat kálium-perszulfátot és nátrium-metagidrosulfita elő az oldódási berendezés 4, 5, amelyből azokat a gravitáció az edénybe 6, 7, majd szétosztjuk az egységet 3.

A kapott diszperzió bejut a 8 közbenső edénybe, majd a 9 oszlopba, hogy el nem választott akrilnitril (demonomerizáció) elkülönítése desztillációval. A demomerizációt 50-60 ° C-on végezzük, és a maradék nyomást 6,6 és 20,0 kPa között végezzük.

Akrilnitril és vízgőz lecsapódik a hűvösebb 10. A kondenzátum áramlik az olajteknő 11 ahol az szétválik két rétegből áll: a felső réteg - akrilnitril, az alsó réteg - 7% akrilnitril vizes oldat.

Az akrilnitril-elkülönített polimer diszperzióját a 9 berendezésből veszik át a 12 gyűjtőedénybe, amelyből időről időre egy szivattyú vezet egy 13 vákuumdob szűrőhöz, hogy a polimert az anyalúgtól elkülönítsék. A dobból származó polimert késsel vágják le, és a szállítócsúszásra esnek. Egyidejűleg vizet is adagolunk, hogy a polimert a 14 repulpatorba öblítsük ki. A 14 berendezésben a polimert a monomerből és az iniciátor maradékából kimossuk. A repulpatorból a pépet a vákuumdobos szűrőhöz tápláljuk. Szűrés után a 80% nedvességtartalmú polimert 16 fluid ágyas szárítóban 0,7-1,5% nedvességtartalomig szárítjuk [1, 134].

Az akrilnitril heterofázisos polimerizációját az öngyorsítás jellemzi (megközelítőleg a 60 ° C-os 20% -os konverzió mértékéig), ami a polimer által kicsapódott makroadikumok befogásának eredménye. A befogott makroadikumok hatásos növekedési rátái az aktív központ lebontott láncok hőmérsékletétől és mértékétől függenek, ami meggátolja az akrilnitril és más reagensek diffúzióját a szilárd fázisba.

A heterofázis polimerizáció egyik jellemzője a poliakrilonitril molekulatömegének növekedése az átalakulás mértékének növekedésével. Ez a tény a makroadikusok szilárd fázisú befogásának köszönhető, amelyek nem halnak meg 60 ° C alatti hőmérsékleten. Az akrilnitril heterofázisos polimerizációja érzékeny a keveréshez, centrifugáláshoz, mivel ilyen körülmények között nő a globulák ütközéseinek száma, és ennek következtében a láncvégződés üteme. Az oxigén kis mennyiségekben elősegíti a polimerizációs sebesség növekedését, mivel iniciátorokként a peroxidok és az akrilnitril hidroperoxidok további képződését okozzák. Nagy mennyiségű oxigén jelenlétében az eljárás gátolt, és a határértéknél megszakítható. Ezért a kevert polimerizációt inert gáz atmoszférában hajtjuk végre, miközben a reaktort hűtöttük izoterm körülmények között.

Az akrilnitrilv heterofázisos polimerizációs sebességét az Rs (akrilnitril vizes oldatában) és Rg (poliakrilnitril-globulák) összegének összegével határozzuk meg:

ahol k p és k p az akrilnitril vizes oldatában és a poliakrilnitril-globulák növekedési sebességi állandók; [M] az akrilnitril koncentrációja vizes oldatban; [M] adc a globulákra adszorbeált akrilnitril hatékony koncentrációja; [M'p] a szabad gyökök koncentrációja az oldatban; [p -] a globulák koncentrációja a reakcióelegyben.

Cu 2 O. Ni 2 O. MgO hozzáadása. A 12 O 3. Si02-t folyékony akrilnitrilhez -78 ° C-on vagy szilárd akrilnitrilhez -196 ° C-on, érzékenyíti a polimerizációt és növeli a folyamat sebességét. Az akrilnitril gyorsan polimerizálódik a szilárd fázisban (konverzió

100%) erősen zúzott katalizátor jelenlétében (molekulasugaras módszer); az eljárás különösen erős -160 ° C-on és -130 ° C-on (fázisátalakítási pontok); Ebben az esetben robbanásveszélyes polimerizációra kerülhet sor [6, 47. o.].

A folyamat a polimerizációs akrilnitril végezzük folyamatos kevert reaktorban, amelybe folyamatosan vezetjük akrilnitril, vizes oldatai ammónium-perszulfátot, egy redukálószer aktivátor, mint például a hidrogén-szulfit vagy nátrium-tioszulfát, és ahonnan a polimer szuszpenziót folyamatosan vezetik.

Sugárzás polimerizációs akrilnitril hatására gamma-sugarak (60 Co) és az X-sugarak, és gyors elektronok áramlását mind a radikális és anionosan függően a reakció hőmérséklete a közeg (folyadék vagy szilárd fázisú).

A folyadékfázisban az akrilnitril öngyorsítással polimerizálódik a keletkező poli (akrilnitril) -radiolízis következtében, következésképpen a megnövelt radikális hozammal. Az ilyen folyamat sebességét (és tömegét), amikor a lánc rekombinációval megtörik, a következő kifejezéssel határozható meg:

ahol k a növekedési sebesség állandója; I - adagolási sebesség (17,2-430 μA / kg, vagy 4-100 r / min). Az aktivációs energiák a -83 ° C-tól -116 ° C-ig (szilárd fázis), -83-0,0 ° C-ig (folyadékfázis) és 20-50 ° C-ig terjedő hőmérséklet-tartományban 0; 12,6 és 62,8 kJ / mol (0; 3 és 15 kcal / mol). Ha sugárzásnak van kitéve, utóhatás figyelhető meg.

A poliakrilnitril előállítása ásványi sók vizes oldatában végezhető - homogén polimerizáció.

A homogén polimerizációs akrilnitril végezhetjük vizes oldatokban NaCNS sók. Ca (CNS) 2. ZnCI 2 + CaCI2 vagy MgCI 2. Mg (Cl O4) 2. Homogén polimerizációs akrilnitril szerves oldószerekben (dimetil-formamid, dimetil-acetamid) jelenlétében-dinitril azodiizomaslyanoy lehetséges, csak nagy koncentrációban a monomer az oldatban 25% [5, 46].

Az akrilnitril homogén polimerizációjának sebességét a következőképpen határozzuk meg:

ahol k és. k p. k 0 - az iniciálás, a növekedés és a szünet sebességi állandói; [I] az iniciátor koncentrációja (vagy a sugárzás dózisának sebessége); [M] -, a monomer koncentrációja.

Az eljárást folyamatosan, keverő-, fűtő- és hűtőrendszerrel ellátott berendezésben hajtjuk végre, 79-80,5 ° C-on és atmoszferikus nyomáson. A tartalmazó reaktorba 50,5% -os vizes nátrium-tiocianát vezetünk keverékét 92% akrilnitril, 6% metil-akrilát, 1% itakonsav, 0,1% az iniciátor - dinitrilt azobisizomaslyanoy savak és egyéb adalékanyagok elősegítik lánc növekedés szabályozásában. A reakcióelegyet folyamatosan tápláljuk az alatta lévő készülékbe, és a polimer oldatot felülről kivesszük. A polimerizáció időtartama 1-1,5 óra, a monomer konverziója körülbelül 78% [1, 135].

A poliakrilnitril szerves oldószerben (lakk módszer) történő előállítása során a polimerizáció olyan körülmények között történik, amelyekben a monomer és a képződött polimer oldatban van. Oldószerként dimetil-formamidot (legtöbb esetben), dimetil-acetamidot, -pirrolidont és etilén-karbonátot használunk. Az iniciátor rendszerint egy redox rendszer, amely kumol-hidroperoxidból és trietanol-aminból áll. A csoport jelenléte a polimerben CN. amely csökkenti a kettős kötés elektronsűrűségét, elősegíti az akrilnitril katalitikus polimerizációját az anionmechanizmus révén.

Az eljárás technológiai rendszere és műszerei kevéssé különböznek az akrilnitril polimerizációjából származó sók vizes oldatában.

A poliakrilonitrilt lakkként nyerik, amelyet szálak előállítására szolgáló forgó oldatként használnak. Szükség esetén egy szilárd por alakú polimert izolálhatunk poliakrilnitrilből.

Az akrilnitril ömlesztve vagy blokkban történő polimerizációja korlátozottan alkalmazható az iparban és főleg akrilnitril és más monomerek kopolimerjeinek előállítására szolgál. A blokkpolimerizáció eredményeként poliacrilonitrilt kapunk szilárd por formájában [1, 135].

4. A poliakrilnitril alkalmazása

A legszélesebb körben használt poliakrilnitrilt szálak előállítására különféle célokra használják. E célból poliakrilnitril oldatokat készítenek. A szálakat nedves vagy száraz módszerrel állítják elő.

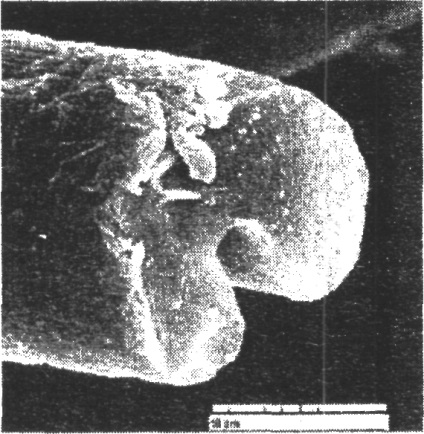

2. ábra: Egy PAN szálból nyert szénszál bab alakú kivágásának elektronmikroszkópos képe

Nedves forgatással a dimetil-formamid 15-20% polimer oldatai alkalmasak. 20 ° C-on magas viszkozitásúak, ezért nyomás alatt vannak a fonófejekre. A fonófej szálképző folyadék belép a fürdőt, amelyben a hígító oldatot segédanyagokkal együtt melegítjük 60-90 ° C-on Ahogy kicsapó, víz felhasználása a DMF hozzáadása után az elegyet hexántriol dimetilformamiddal (75:25), és mások. A képződött szálat húzni 8-12 alkalommal 100-130 ° C-on, majd átadja nyomógörgőt, forró forgó kerekek és alá van vetve a hőrögzítéses.

Szálas szálak szálításával a poliakrilnitril oldatot a fonófejekön keresztül a tengelyre a forró levegőáram felé kényszerítik. A forgóváz kilépése után a szál 12-40% dimetil-formamidot tartalmaz; fizikai és mechanikai tulajdonságai alacsonyak. A tulajdonságok javítása érdekében a rostot húzzuk, de a felesleges oldószert előmelegítjük meleg vízzel (90-100 ° C).

3. táblázat A poliakrilnitrilszálak tulajdonságai

Különleges PAN szálak, amelyeket általánosan használnak a gyártásához szénszálak kör keresztmetszetének átmérője legfeljebb 15 um, a keresztmetszeti területe 2-180 mikron, és egy lineáris, kis sűrűségű - akár 0,17 tex. Kereskedelmi textil PAN szál bab keresztmetszeti alakja, a keresztmetszeti területe 530 m 2 lineáris sűrűség 0,56 tex, szakítószilárdsága 226 MPa, szakadási nyúlása legalább 43,9% [4, P. 33].

Poliakrilnitril szál gyártásához használt fogyasztói termékek, műszaki textíliák (szűrők, nemez, speciális szövet), ponyvák, szállítószalagok, halászhálók töltőanyagként rétegek.

A poliakrilonitril lineáris karbokain polimer, amely erősen poláris csoportot tartalmaz - C N. Ez nagyobb mértékben határozza meg tulajdonságait. Ez a polimer nagyon szeszélyes az oldószer megválasztásában, amelyet figyelembe kell venni mind a szintézis során, mind a feldolgozás során.

A poliakrilonitril jó alapanyag a hőálló anyagok előállításához, az emelt hőmérsékletek hatása megváltoztatja tulajdonságait. Számos monomerrel kopolimerizálódik, és az így kapott kopolimerek ipari termékekben (lakkok, ragasztók, ABS műanyag)

A poliakrilnitrilből nyert rostok tulajdonságai széles tartományban vannak. Különösen hőálló szénszálakat állítanak elő poliakrilnitril alapon.

Mivel a poliakrilonitril felfedezése több mint száz évig telt el, de továbbra is keresletet igényel, és nem kevésbé az ipari polimerek között. Tanulmányok folynak arra, hogy egyre újabb anyagokat hozzanak létre.

Korshak V.V. Műanyag masszák technológiája / V.V. Korshak; ed. VV Korshak. - 3. kiadás. Felülvizsgált. és további. - M. Chemistry, 1985. -560 p.

Lebedev, N. N. Alapvető szerves és petrolkémiai szintézis kémia és technológiája / N.N. Lebedev. - 3. kiadás. Felülvizsgált. - M. Chemistry, 1975.-736.

Nikolaev A.F. Szintetikus polimerek és azokon alapuló műanyagok / A.F. Nikolaev. - 2. ed. add-L. Chemistry, 1966. -768. O.

Enciklopédia polimerekről: enciklopédia. 3 térfogatban T. 1. A-K. - M. Soviet Encyclopedia, 1972. -1224.