Konvektív üzemmód

A módszer alapjai. Konvektív módszerrel a festék- és festékanyag-réteg és a termék fűtését a környezeti levegő vagy a füstgázok hőinek átadásával végzik. A hőt átviszik a felületre, és fokozatosan elterjednek a filmben, így a bevonat megszilárdulása a film-gáz interfészből is megtörténik. Ez a keményedés nem optimális. Folyékony festékek esetében a felületen kialakuló sűrűbb anyag rétegének lelassulása és eltávolítása az oldószerből a film mély rétegei között; porbevonatok esetében a felületről megolvadt polimer réteg zavarja a levegőnek az anyag többi részéből való eljutását.

A gázok alacsony hővezetőképessége miatt [100 ° C - os levegő esetén

0,028 W / (m ° C), azaz több ezerszer kisebb, mint a fémeknél] a hőátadás során, csak a termékkel közvetlenül érintkező rétegek vesznek részt a bevonatban. A hőátadás javítása érdekében melegített gázok keverését alkalmazzák, ami további energiafelhasználást eredményez. Így a konvektív keményedési eljárás hatástalan és elegendően energiaigényes. Széles alkalmazása azonban számos előnnyel jár:

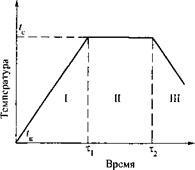

Ábra 8.1. A bevonatok konvektív szárításának hőmérséklet-időtartamai

A hőtechnikai szempontból a szárítási folyamatban három szakasz különböztethető meg (8.1. Ábra): I - hőmérsékletemelkedés; II - ténylegesen szárítás; III - a bevonat hűtése. Az I. lépést a filmben lévő hőmérséklet-gradiens jelenléte jellemzi = * c - * n, annál nagyobb, annál magasabb a hőmérséklet a Gc szárítóban, és annál alacsonyabb hőmérsékletű a fűtött termék. A nagy hőmérséklet-csökkenés az elöntési folyamat egyenetlen áramlásához vezet: a film felső részében romboló folyamatok lehetségesek, míg a szubsztrátum nem teljesen teljesíthető a szubsztrátumon. Az I. fázis konvektív fűtési eljárással általában hosszabb, és nagymértékben meghatározza a bevonat teljes keményedési idejét;

I] függ a bevonat és a termék anyagainak tömegétől és hőfizikai paramétereitől, valamint a hő számára rendelkezésre álló hőmennyiségtől. Az u s igazításához szükséges idő (min) az injektált termék vastagságának háromszorosára (mm-ben): I]

35. A II. Szakasz időtartamától függ a film folyamataitól és a hőmérséklet függvénye (8.2. Ábra). A III. Lépcső mind a szárítóberendezésen belül, mind azon kívül is elvégezhető.

Időtartamának meghatározásához a különböző hőkezelési festékek alkalmazott nomogramok és az UNI-faggyú-diagram, figyelembe véve a hőmérséklet a szárító és a szilárd ötvözet Dost-H (Pendulum) kapott bevonatok (ábra. 8.3). A nomogramok a szubsztrátvastagságok és a bevonatok 1 mm és 20 μm közötti számításából állnak. Ha ezekről a vastagságokról eltérnek, újratervezésre szolgáló képleteket alkalmaznak. Például az 1-10 mm vastagságú szubsztrátumokon lévő alkid bevonatok esetében az ilyen képlet a következő alakú:

8.2 ábra. Az olajbevonatok hőkezelésének időtartama függ a hőmérséklettől

8. ábra PF-115 pentafál zománc polimerizációs módjainak névjegyzete Konvektív fűtési módszerrel

A hőkezelési paraméterek (hőmérséklet, időtartam) újratervezése a prototípusokból, a termelési termékek a GOST 9405-83 ESAS. Az újraszámolást az általánosított dimenzió nélküli koefficiens figyelembe vételével végzik.

Hardver design. A konvekcióhoz a szárítót tüzelőberendezések (zsákutcák vagy kamrák) és folyamatos (áteresztő vagy folyosó) műveletek ventilátoros fűtőkészülékekkel használják. A hűtőfolyadék típusától függően a száraz kemencék gőzzel, elektromos, gőzzel és gázzal vannak felosztva. 50-110 ° C-os hőmérsékleten a legkedvezőbbek a 110 ° C feletti gőzfűtésű, elektromos és gázos szárítók. Közvetlen szárítók alkalmazunk, amelyben hűtőfolyadék biztosítja közvetlen érintkezés (in-Greta levegőben, füstgázok) a terméket, vagy a közvetett cselekvés, amelyben hő adódik át a hűtőközeg terméket (általában füstgázok) a falon keresztül. Az első típusú szárító kamra a leggyakoribb. Nemcsak a bevonatok (alapozó, töltőanyag, felső rétegek) kikeményítésére használják, hanem a felületek előkészítéséhez, nedves őrléshez és egyéb műveletekhez használt termékek szárításához is. A közvetett működésű gázszárítók csak olyan esetekben alkalmazhatók, ha a termék füstgázokkal való közvetlen érintkezése nem kívánatos, például könnyű, erősen védő bevonatok előállítása során.

A zsilipmentesítő készülékek kis szekrények, valamint egy- és többrekeszes kamrák formájában készülnek. Ezek széles körben használatosak az egyéni és kisüzemi gyártásban. Az áteresztő szárító kamrában a termékek folyamatosan szállítják a szállítószalagot. Az ilyen típusú fényképezőgépeket elsősorban tömegtermeléssel rendelkező vállalatokban használják, a festészeti munkák áramlásszervezésével.

A szárítók hatékonysága nagymértékben függ a fűtött gázok elosztásától a kamra szakaszán, a festett termékek mosásának mértékétől és a gázok sebességétől. Ebben az esetben nagy jelentőségű a kamra kialakítása és a légcsatornák kölcsönös elrendezése (8.4 ábra). Nagyobb termékek esetén az I, B rendszereket túlnyomórészt használják, néha d) a szárítóban lévő, a B vagy a 2 könyvespolcra helyezett apró tárgyak esetében.

Folyamatos szárítókban a kikeményedési folyamatot a bevonat kialakulásakor bekövetkező folyamatoknak megfelelően lehet elvégezni. A legjobbak ebben a tekintetben a több zónájú szárítók. A szárítót szokásosan osztják például 3 zónába, amelyek mindegyikének saját hőventilátor központja van. Az első zóna van kialakítva, a gyakori légcsere, nagy hőnyereség és a friss levegő, hiszen ebben a régióban van szükség hőmérséklet-emelkedés és bepároljuk és 90%, a beillesztési lakokrasoch NYM kép oldószerek vagy víz. A második zóna nem kapcsolódik a nagy hőfogyasztáshoz és az oldószer által okozott levegőszennyezéshez. A harmadik zóna a bevonat hűtési vagy előfugázási zónájának tekinthető, amely a termék által felhalmozott hő miatt következik be.

A légcserék sokféleségét és megújulási fokát a szárítóban lévő oldószerek robbanásbiztos koncentrációjának fenntartására vonatkozó feltétel alapján kell meghozni. A friss levegő fogyasztása a következő képletekkel számítható ki:

Ábra.8.4 Konvektív típusú szárító kamrák gázmozgásának tervezése

Tételes kamrákhoz

Folyamatos kamerákhoz

Ahol a Cu C az oldószer tömege, amely a festékanyaggal egyidejűleg és egységnyi idő alatt belép a szárítóba; K-konstans, a hőmérséklet függvényében, amikor a hőmérséklet 90 és 200 ° C közötti, K értéke 2-5; m az oldószer fő tömegének párolgási ideje, m = 5-10 perc; A - Az oldószergőzök alsó robbanási határa.

A szárító kamrák normál működésének biztosítása érdekében a levegő sebessége (keverés) 0,8-2,5 m / s, a mellékelt és a beszívott levegő hőmérséklete 10-12 ° C. A friss levegő mennyiségét oly módon vezetik be, hogy az oldószer koncentrációja a szárító kamrában ne haladja meg az alsó robbanási határ 25% -át.

Ígéretes irányt a hatékonyság javítása con konvektív szárítási bevonatok - növekedése Ener-gonositelya (levegő) sebesség és adalékok hozzáadásával bele gőz - vagy fúj-CIÓ az anyagok, amelyek katalizátorként működnek keményedő (duroplaszt a típusú bevonatok). Az első esetben figyelmet érdemel a felhasználás módja aerodinamikai fűtési energiát (fűtése folyik egyenletesen eltolásával mechanikai energia által kifejlesztett rotor centrifugális ventilátor, a hő mellett légáramlást a zárt térben). A légmozgás sebessége eléri a 9 m / s értéket. Egy ilyen aerodinamikai szárítóban a bevonatok kikeményedési sebessége 1,5-2-szer nagyobb, mint a hagyományos radiátorok esetében, az energiafogyasztás 20-25% -kal alacsonyabb.

A második eset gyakorlatilag a poliuretán, epoxi és egyéb bevonatok kikeményítése során valósul meg. Például ha kis mennyiségű tercier aminokat vezetünk be a levegőbe, az ilyen bevonatok keményedési ideje tízszeresére csökken és 30-60 s.