Az arany és ezüst tartalmú másodlagos nyersanyagok újrahasznosítása - mindent a kohászatról

A másodlagos aranyat hordozó nyersanyagok jellemzői

Az arany-tartók fő beszállítói a színesfém kohászati, műszergyártó és az elektronikus iparágak. Valamennyi nyersanyag többféleképpen osztható meg:

- aranyötvözetek (50-60% Au);

- az elektronikai és elektromos ipar elutasított részeit (0,3% -ról 20% -ra). Ezekben az adatokban az arany fém, műanyag, kerámia vagy vegyes (cermet) alapú vékony felületi réteg formájában van jelen;

- por "bulk" maradékok: ash porcelán termelés (25-35% Au), aranyszínű nyálkát elektrolízis (15-25% Au), hulladék csiszolás és polírozás ékszerek iparágakban fülkék (5-10% Au).

A másodlagos ezüsttartalmú nyersanyagok jellemzői

Az ezüsttartalmú nyersanyagok fő beszállítói a fotó- és filmipar, a vegyipar, az elektromos és a rádiós ipar, a tükör, a karóra és ékszergyártás, az egészségügyi intézmények.

A fotó- és filmipar ezüsttartalmú hulladékait képezik a fényérzékeny anyagok gyártásának, feldolgozásának és romlásának folyamatai, vagy a filmek és fényképnyomatok kopása.

A feldolgozáshoz az ezüstöt tartalmazó alapanyagok alábbi fő típusai kerülnek forgalomba: ezüst-bromid 35-66; ezüstszulfid 45-65; a filmipar hamu 45-52; 1,2-7-es fotópapír hamu; fotónyomtató talp 0,021 MPa. Ezért az alapfémek szennyeződésének közvetlen oxidációja történik. Az oxidatív olvasztás során a cink elsősorban oxidálódik, mivel az oxigén iránti legnagyobb affinitása a többi szennyeződéshez képest. Az olvadási eljárás során a nem nemesfémek, elsősorban cink és réz szennyeződéseit a salakká oxidálják, és fokozatosan felhalmozódnak benne.

A másodlagos ezüsttartalmú alapanyagok megolvasztására hazai és külföldi gyárak gyakorlatának megfelelően a nyersanyagok típusától függően a töltés és a fluxusok eltérő arányát alkalmazzák. A tételkészítés legelterjedtebb változatait az V. táblázat mutatja be

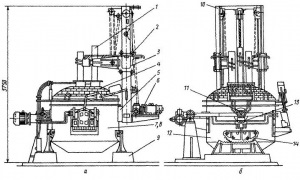

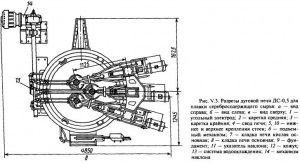

A DS-0,5 ívolvasztó kemencék alapanyagokat olvasztanak (V.3. Ábra). A DS-0,5 kemence műszaki jellemzői az alábbiak:

A töltetet a hálózatba leválasztott kemencébe helyezzük, amikor az elektródákat egy bizonyos sorrendben emeljük fel: először a nyersanyagot homokkal és a homokkal, majd az akkumulátort, majd a homok többi részét. Ezután az elektródákat leengedik, a kemence be van kapcsolva, és a töltés 1,5 óra hosszat olvad 1150-1250 ° C-on. A kapott olajat öntött formákká öntjük, és hűtés után (6-8 óra) a fém elválik a salaktól. A durva fém tartalmazza: 70-80 Ag, 6-10 Zn, 12-20 Cu; salak - 0,3-1,5 Ag, 5-9 Fe, 1-2 S, a többi - lúg és szennyeződések. A por 1-2% Ag-ot tartalmaz.

Lehűlés után az ezüstszínű öntvény 160 kg kapacitású indukciós tégelyekben olvad. Az olvadás második fázisa a szennyeződések durva ezüstjének mélyebb tisztításához szükséges, ami nem lehetséges elektromos ívkemencékben.

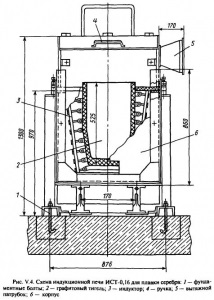

Az indukciós kemence olvadt ezüst-fémes hulladékok, ezüst elektrolízis, katalizátorok, kapott öntvényt olvasztás után egy elektromos ívkemencében, a hulladék saját termelés kristályos tiszta ezüstöt.

Az indukciós kemencében történő olvasztás célja a fémek homogén állapotba hozása, amely lehetővé teszi a vizsgálat elvégzését; így a fém a kívánt formát (anódok, ingot); szennyeződések kiolvasztása (adjunk hozzá szódát, boraxot); az ötvözet mintájának növelésével (adjunk hozzá nátrium-nitrátot).

Olvadás ezüst ólom veretlen fluxusokkal át 1050-1150 ° C-on egy réteg szén 2 órán át. A szenet védelmére alkalmazzuk az ezüst felületek érintkezésbe légköri oxigénnel.

Az indukciós olvadás előnyei a könnyű karbantartás, megfelelő olvadási sebesség. Hátrányok, hogy lehetetlen olvasztani az alap alapanyagokat; a nem fémes nyersanyagok rosszul áthaladnak az elektromágneses mezőn, és nem melegszik fel; gyakran összetörő tégelyek; Lehetetlen oxidatív olvasztást végezni, mivel a tégelyek szénből állnak.

Az IST-0.16 indukciós kemence műszaki jellemzőit (V.4. Ábra) az alábbiakban mutatjuk be:

Indukciós kemencében történő megolvasztáskor a következő termékeket kapjuk:

1) 99,8% Ag és ennél több karcolásrudat, amelyek elektrolitikus ezüst és katalizátorok feldolgozása során keletkeztek;

2) 90-95% Ag-ot tartalmazó anódos ötvözetet, amely az ezüst és ezüsttartalmú fémek és az elektrolízis finomítására szolgáló anódok öntése után érkező ötvözetek feldolgozása során keletkezik;

3) 1-2% Ag-ot tartalmazó por és salak, amelyek elektromos ívkemencékben történő újraáramlásra kerülnek.

Az indukciós kemencék után az anódötvözetet elektrolízissel etetik a finomításra. A technológiai folyamat ugyanúgy folytatódik, mint az elsődleges ezüst feldolgozása során, csak a hatástalan Möbius fürdőket helyettesítik gépesített elektrolizátorokkal, amelyek termelékenysége négyszeres. A mechanikus elektrolizátorok jelenlegi teljesítménye 90%.

A finomítás eredményeként kristályos ezüstöt kapunk (több mint 99,8% Ag); anód maradékok (az anódok tömegének 5% -a), amelyeket indukciós kemencékben történő olvasztáshoz visszavezetnek; elhasznált elektrolit; anódiszap.

A kristályos ezüstet centrifugában dolgozzák fel, ahol kimossák, elkülönülnek az elektrolittól, és lyapik és porok előállításához továbbítják. Az iszap, amely 9,5% szennyeződést tartalmaz ezüsthez képest, mosás után az arany, platina és palládium kitermeléséhez vezet.

Az anódokkal érkező ezüst össztömegéből 4-5% Ag mennyiségű elektrolitot töltünk az ezüst kitermeléséhez karburizálással. A folyamatot két szakaszban hajtják végre: a fő cementáció és ellenőrzés. A kapott cementes ezüstöt nátrium-kloriddal az olvasztáshoz vezetjük. Az oldatból származó rézöt vas vagy alumínium kicsapja. A kapott üledéket rézelöntőbe szállítjuk.

Az izolált kristályos ezüstből a gyár befejező rudakat, lapist, ezüstelektrokémiai port, kadmium-ezüst-oxid porot stb. Gyárt.