Szilícium-on-szigetelő technológia

Ábra. 5.1. A volumetrikus szilícium (a) és a SOI (b) technológiáján végrehajtott MOSFET-struktúra szerkezete.

Ezt a technológiát SOI - szilikon szigetelőn (SOI, szilikon szigetelő) nevezték el, és számos előnnyel rendelkezett a klasszikus rendszerhez képest.

1. Az IC elemek izolálása a szubsztrátumtól dielektromos, nem p-n csomóponton sokkal megbízhatóbb, és lehetővé teszi a felső

a 120-150 ° C-os működési hőmérséklet határ a hagyományos technológiaig

2. Amikor az elkülönítés történik nem szükséges, hogy a szigetelést hornyok szomszédos elemek között (lásd. P. 88), amely lehetővé teszi, hogy növeljék a tömörítési sűrűsége elemek 1,5-3-szer a folyamatot, és megszünteti néhány litográfiai szakaszaiban.

3. A technológiai folyamat egyszerűsítése és a csomagolási sűrűség növelése viszont növeli a megfelelő termékek hozamának százalékát és csökkenti azok költségeit.

4. Lehetőség van a szabványos CMOS-technológia konstruktív és technológiai megoldásainak meglévő és tesztelt gyakorlatba való átültetésére SOI-alapú felületekre

5. Végül az SOI technológiájával gyártott készülékek sokkal nagyobb sugárzással szembeni ellenállást mutatnak, különösen fontosak az elektronika térbeli és nukleáris technológiák alkalmazásához. Ez annak a ténynek köszönhető, hogy az IC-k ilyen munka által okozott hiba nem szabványos közötti bontás a forrás és a lefolyó, csak akkor, amikor hit közvetlenül ionizáló részecskék a csatorna régióban, és az ionizációs a többi a szubsztrát lényegtelen.

RS-6000 mikroprocesszorok saját gyártású CNI lemezeken.

Figyelemre méltó kivétel volt, az Intel Corporation, amely egészen a tizedik generációs Intel Core 2 processzor által Process 45/32 nanométer használt hagyományos monolitikus szilícium ostya, és hogy eljusson más kívánt jellemzők az alkalmazott újítások, beleértve a magas K dielektromos fém kapu (4.2. Szakasz) és Stresszelt szilícium (5.3. Szakasz). Szerint Intel szakemberek SOI szerkezet egy szilícium film vastagsága mintegy 100 nm (a továbbiakban: „részlegesen kimerült SOI” -. Engl PD-SOI, részben kimerült SOI) van egy nagyon nagy küszöbérték alatti szivárgás a KI állapotban

(lásd 96. oldal). Ez az ultratékony (15 nm)

szilikon rétegek a szigetelőn - "teljesen lecsökkent SOI" (Eng.

FD-SOI, teljesen lemerült SOI) túl drágák és 10% -kal növelik az egyes processzorok költségét.

5.2. A SOI-struktúrák létrehozásának technológiája

A SOI-n alapuló CMOS struktúrák létrehozásának fő problémája a szokásos SiO 2 szigetelőként való alkalmazása, az, hogy az oxidréteg amorf, és csak polikristályos szilíciumfilm lehet termeszteni. Ezért más utakat kellett keresnünk egy rejtett szigetelőréteg létrehozásához.

5.2.1. Szilícium-zafír (CNS)

Az egyik első területek volt heteroepitaxy egy szilícium egykristály zafír (Al 2 O 3), ami egy kiváló szigetelő, nagy a hővezetési és már régóta használják az elektronikus berendezésekben.

A heteroepitaxia: gázfázis epitaksia (CVD) alapjai

Az ipari termelésben az epitaxiális egykristályos filmek előállításának domináns módszere

gázfázisú epitaksia (GFP), Eng. CVD, kémiai gőz lerakódás

("Vegyi gőzölés"). Ebben az eljárásban, a vákuumkamra mellékelt kiválasztott tartalmazó gázkeverék szilícium (és, ha szükséges, a dópoló) melegítjük egy monokristályos szilícium hordozó végbemegy kémiai redukciós reakciót az eltávolítása az illékony maradékot. A leggyakoribb működő gáz az alacsonyabb szilícium-hidrid monoszilán SiH 4, amely színtelen gáz, kellemetlen szaggal. övé

Epitaxi (a görög επι-na és ταξισ-sorrendben) az egyik kristály orientált növekedése a másik felszínén (szubsztrát).

a redukció a következőképpen alakul: SiH 4 (g) Si (t) + 2H 2 (g). ahol az r és m betűk a gáz- és szilárd fázisokat jelölik.

A szubsztrátum felületén maradt szilícium atomok rendezett szerkezetet képeznek, amelyet annak meghatározása határoz meg, hogy mennyi kölcsönhatásba lépnek ezek az atomok az aljzat atomjával és egymással. Az aljzat erős irányító hatásával a film első rétegei gyakorlatilag megismétlik a felület kristályos szerkezeteit. Azonban, ahogy a bevonat vastagsága növekszik, a szubsztrát hatása gyengül, és egy masszív filmanyagra jellemző kristályszerkezet kialakulása egyre energikusabbá válik. Ezért egy bizonyos vastagságból kiindulva az anyag egy kristályfilmje növekszik a felületen, amely általában tökéletesebb szerkezetű

és nagyobb mértékű tisztítást, mint egy ömlesztett egykristály.

Abban az esetben, ha a film és az aljzat rácskonstansjai között nagy eltérés tapasztalható, az eredeti átmeneti rétegben erős mechanikai igénybevételek merülnek fel, és számos hiba alakul ki: ikrek, diszlokációk és mások.

A szilícium kristályrács a gyémánt típusának arccal központosított köbmétere, míg a zafír domború, hatszögletű cellákból áll. Az arctól függően a rácskonstansok különbsége 4-12% lehet. Ezenkívül a hőtágulási együtthatók jelentősen eltérnek egymástól, ami hűtésre további szilíciumfeszültségeket eredményez.

A kialakult hibák kiküszöbölése és minőségi szerkezetek létrehozása érdekében a szubsztrátumokat magas hőmérsékletre (több mint 800 ° C) kell felmelegíteni. Az üzemi hőmérséklet felső határa 1150-1200 C-ra korlátozott, mivel erősebb fűtőszilikon

Az ikerintézményi egy olyan régió egyes kristályának egy bizonyos síkjában kialakult kép, amely vagy az alapkristály atomszerkezetének tükörképe vagy a kristályos tengely körüli forgás.

A diszlokációk hibák a kristályrácsban, amelyek olyan vonalak, amelyek mentén megsérti az atomsűrűk helyes váltakozását.

és a hidrogén kölcsönösen kölcsönhatásba lép a zafírlemezzel az alumínium és az illékony vegyületek előállítása céljából. Ennek eredményeképpen a zafír közel felszíne alatt számos kristályszerkezet hibája merül fel, és csak egy polikristályos szilíciumfilm tud nőni rajta.

A GFE előnye, hogy egyenletes rétegvastagságot biztosít a réteg nagy felületeken. Ez a módszer sokféle anyagból készült egyfényű filmeket állít elő, és sok szennyeződéssel adalékolt.

Természetesen vannak problémák. Mindenekelőtt a felfújt gázok tisztaságát nemcsak a használt szilárd anyagoknál kell biztosítani, és ezt nagyon nehéz megtenni. Többkomponensű fóliák alkalmazásakor vagy ötvözés esetén pontosan ellenőrizni kell az összetevők arányát a keverékben. SPS rendszer, vannak konkrét jellemzője: azért, mert a meglehetősen magas hőmérsékleten a növekedési folyamat zajlik az önadalékoló szilícium alumínium (akceptor szennyező) által okozott diffúziós alumínium a szubsztrátról a növekvő rétege, ami kontrollálatlan változások annak elektronikus tulajdonságait. Végül a szilánok rendkívül könnyen oxidálódnak. Például, monoszilán jelenlétében oxigén oxidálja a vaku még a folyékony nitrogén hőmérsékletén, és a C 3 H 8 (Trisilane) ezenkívül könnyen illó mérgező folyadék. Mindez különleges biztonsági intézkedések elfogadását követeli meg, amelyek eredményeként a technológia drágább lesz.

A heteroepitaxi: molekuláris sugár epitaksia (MBE) alapjai

Egy másik lehetséges módszer epitaksikus rétegek előállítására MBE, molekuláris sugár epitaxi (angol MBE, molekuláris sugár epitaxi). Az eljárás a molekuláris forrásban elpárologtatott anyagnak a kristályos szubsztrátra történő felszívódásán alapul. Az alkalmazott komponensek mindegyikére egy vagy másik típus külön forrással rendelkezik, amely lehetővé teszi a pontosságot

állítsa be a permetezés sebességét. Képessége hirtelen megszakításának és az azt követő újrakezdését a rétegezési eljárás (speciális csappantyúk) lehet termesztett réteges heterostructure szigorúan szabályozott vastagságú egyatomos sima határok és egy előre meghatározott dopping profilt. Az MBE-berendezésekben lehetőség nyílik az in situ filmek minőségének vizsgálatára. közvetlenül a növekedés folyamatában. A módszer érdeme magában foglalja a viszonylag alacsony növekedési hõmérsékletet (500 -

A meglehetősen egyszerű ötlet ellenére ennek a technológiának a megvalósítása rendkívül összetett műszaki megoldásokat igényel. A berendezésben rendkívül nagy vákuumot (legfeljebb 10 -8 Pa nyomás) kell biztosítani és fenntartani annak érdekében, hogy kizárják a növekvő film szennyeződésének lehetőségét a maradék légkörben. Az elpárologtatott anyagok tisztaságának is nagyon magasnak kell lennie (99,999999%). Ugyanakkor a film növekedési üteme továbbra is alacsony (általában nem több, mint 1000 nm / óra), és egyenletes vastagságú rétegek csak a szubsztrátum nagyon korlátozott területein nyerhetők.

Így a berendezések magas költsége és az alacsony termelékenység jelentősen korlátozza az MBE tömegtermelésének lehetőségét a VLSI-ben.

Modern CNS technológia (UltraCMOS)

Ami SPS technológia, amely több mint 25 éve sikeresen használják a sugárzás ellen védett tér és speciális termék, a kezdeti próbálkozások, hogy alkalmazza azt a CMOS VLSI sikerült. A fentiekben ismertetett okokból nem volt lehetséges elegendően tökéletes egykristályos filmek előállítása, amelyek a szilícium-on-szigetelő rendszerek vastagságához szükségesek. Ezenkívül a zafír szubsztrátok költsége jóval magasabb volt, mint a szilíciumé. Ezért volt egy állandó keresés más módja annak, hogy hozzanak létre egy eltemetett szigetelő réteget alatt

egykristályos Si fólia, amelyet a következő fejezetekben tárgyalunk.

amely nagymértékben javította a szilícium rétegek minőségét egy zafír alapon és csökkentette vastagságát 100 nm-re vagy annál kisebbre.

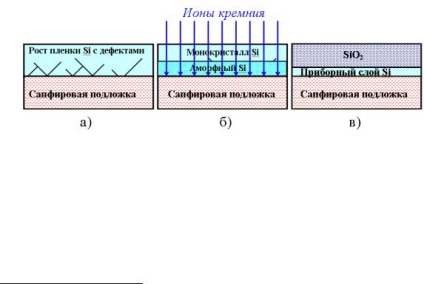

Ennek a technológiának a lényegét, amely három fő szakaszt foglal magában, a 3. ábrán látható. 4.7.

1. Először van egy hagyományos szilikon zafír epitaxiális növekedés ami elkerülhetetlenül felmerül a heterojunction átmenetet réteget egy nagyon nagy sűrűségű mikro-ikrek és egyéb hibák.

Ábra. 5.2. A technológia szakaszai A CNS UltraCMOS növekvő struktúrái.

a) zafír szilícium epitaksia; Az átmeneti réteg iker-hibákat tartalmaz. b) szilícium ionok általi besugárzás és a hibás réteg amorfizálása.

c) Az amorf réteg tömény fázisú epitaxiája, majd a felület oxidációja.

A további növekedéssel, amint azt fentebb említettük, ezeknek a hibáknak a száma a megfelelő vastagságú (kb

A Peregrine Semiconductor a nagy teljesítményű RF (rádiófrekvenciás) CMOS IC fejlesztője a védelmi és űriparágak, valamint a vezeték nélküli mobil eszközök (ideértve az iPhone, iPad

nm) egyetlen kristályos szilíciumfilm képződik a felületen, és gyakorlatilag nincs hiba (5.2a ábra).

2. A kapott szerkezetet szilícium ionokkal besugározzuk úgy, hogy a felső réteg atomjai közötti párhuzamos sorok között belépjenek, és áthaladjanak rajta, szinte anélkül, hogy energiát vesztettek volna és sugárzási hibákat okoznának. Az átmeneti rétegben ezek a csatornák megsemmisülnek, és a benne mozgó ionok számos ütközést tapasztalnak a kristály atomjával, kiüti őket a csomópontokból. A törött atomok, mint általában, elegendő energiával rendelkeznek ahhoz, hogy részt vegyenek egy ilyen folyamatban. Ennek eredményeképpen ütközéses kaszkádok keletkeznek az egyes ionok pályája mentén, ami nagyszámú mozgó pont hiba megjelenését eredményezi (üresedések és interstitiális atomok). A hibák kölcsönhatása egymással (és már létező hibákkal) a kristályszerkezet stabil károsodásának kialakulásához vezet, egészen a teljes amorfizációig.

Ez a módszer ötletének alapja. Az ionok energiáját és a besugárzási dózist úgy választják meg, hogy a teljes átmeneti réteg áthaladjon

amorf állapot, de maga

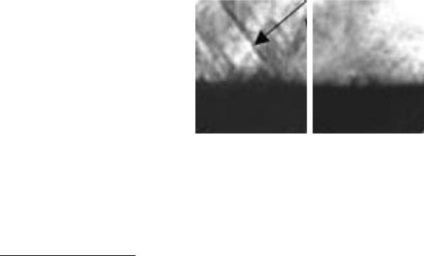

a felső, zavartalan rétegből, amely egy orientáló szubsztrát (primer) szerepet játszik. Ebben az esetben, mint a 3. ábrán látható TEM adatok. 5.3 b, az alacsonyabb Si rétegek minõségét észrevehetõen növelhetõ a zafír felületig.

Az utolsó lépésben az ebben a szakaszban a szilícium felületen termikusan oxidáljuk úgy, hogy a zafír maradt kívánt vastagságú szilícium film, majd a-oxidot eltávolítjuk.

Az egyetlen hátránya a zafír szubsztrátnak a költsége, ami összehasonlítható a GaAs vagy más CII szubsztrátumokon alapuló szubsztrátum költségével. A termékek költségeinek csökkentése érdekében a vállalat szakemberei olyan technológiai folyamatot fejlesztettek ki, amely 99% -ban azonos a CMOS technológiával, 1% pedig a zafírfelületek feldolgozására, metrológiájára és írására vonatkozik. Ráadásul a zafír szubsztrátok költségei gyorsan csökkennek a fehér fényt kibocsátó diódák iránti igény miatt, amelyeket szintén gyártanak rájuk. Várható, hogy az alapanyagok éves fogyasztása tízmillió darab lesz. Így a CNS technológia továbbra is nagyon ígéretesnek tartja a megbízható és olcsó termékek tömeggyártását, mivel a szubsztrátum szigetelőanyagának könnyű használata és annak előnyei, hogy egyetlen más anyag sem biztosít.