Spray fúvókák a száraz tejtermékekhez

A TEJTERMÉKEK MAIN TÍPUSAINAK KONSTRUKTÍV-TECHNOLÓGIAI RENDSZEREI

Spray fúvókák a száraz tejtermékekhez

Hidraulikus (mechanikai) permetezzük a terméket a szárítókamrában érjük eredményeként a lejártakor a fúvókák nagy sebességgel nagy nyomáson (4,9. 20 MPa). Ahhoz, hogy jó permetezés hatása egy szárított termék egy szivattyúval injektáljuk első nyomás egyenlítő, amelyből nyomás 4,9 MPa küldött injektorok. A kiegyenlítőn lévő nyomást egy légkompresszor hozza létre. A bomlás a jet kilépő fúvóka cseppekre függ a turbulencia (örvénylő), amely viszont, az okozza, sebessége a folyadék kiáramlását, mérete a fúvóka kimeneti, a fizikai tulajdonságai a nyersanyagok.

A sugár turbulenciája megnő, ha a fúvóka elhagyása után rotációs mozgást kap, amelyhez speciális fúvókák vannak (horony). Ez csökkenti a cseppméretet, így javul a szárítási folyamat.

Porlasztás esetén 0,5-es átmérőjű fúvókákat alkalmaznak. 1,5 mm. Minél nagyobb a fúvóka fúvókájának átmérője ugyanakkora nyomáson, annál nagyobb a szárító termelékenysége. Ugyanez a hatás akkor érhető el, ha a mellékelt szárított termék és az ugyanazon fúvóka fúvóka átmérőjének nyomása nő. Meg kell jegyezni, hogy a csökkentett kimenettel rendelkező fúvókákkal történő munkavégzés növeli az ellenállóképességüket, ami a takarmánytermék nyomásának növekedéséhez és az atomizáció mértékének javulásához vezet.

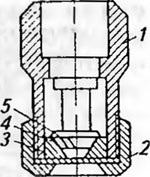

Ábra. 9.3. fúvóka:

1 - ház; 2-fedél; 3 - alátét; 4- kúp; 5- horony

A mechanikus befecskendező szelep (9.3. Ábra) testből, fedélből és alátétből áll. A fúvóka belsejében egy kúp van, amelyen a belső kör érintkezési vonala mentén fut. szárítható

a termék áthalad a hornyokon, és így a hidraulikus nyomás hatására tartja a kapott sebességet, és megszerzi a tangenciális (tangenciális) sebességet. Amikor a termék elhagyja a fúvóka nyílását, egy film keletkezik, amely külön cseppekre bomlik.

A fúvókák előnye a porlasztás kis energiaköltsége (4-10 kWh 1 tonna termékenként). Termékenységük 150 dm 3 / h. A szárító megfelelő gyártásának biztosítása érdekében több fúvóka van felszerelve.

A mechanikus befecskendezők hátránya, hogy gyakran eltömődnek, különösen viszkózus és rosszul tisztított folyadékok permetezésével. Nyomtató-up válaszok stie mechanikai porlasztók gyorsan fejlődött az intézkedés yuschim microsection-jet, ahol a cseppek mérete és a növekvő etsya szárító munka romlik. Ezenkívül a mechanikus befecskendezőkkel rendelkező szárítók gyártása működés közben nem vezérelhető. Ezért a porlasztva szárító növények kifejlesztésénél a termék centrifugális szórásos módszerével történik. Ebben az esetben a permetezést egy centrifugális tárcsa hajtja végre belső sugárirányban elhelyezkedő hornyokkal.

A szárított terméket a gravitáció a tárcsa forog nagy sebességgel, szerez egy forgómozgás és a centrifugális erő hatására távozik a szárító kamrába, így fordult parányi cseppecskék. Az egyenletes permetezés elérése érdekében a termék egyenletes adagolása a lemezre és annak rezgése hiányában szükséges. A cseppméret kevesebb, mint egy tárcsával, annál nagyobb a kerületi sebesség és a lemez átmérője. Minél nagyobb a lemez forgási sebessége, annál egyenletesebb a permetezés. Átlagosan a kerületi sebességnek legalább 60 m / s-nak kell lennie. Gyakorlatilag a modern porlasztva szárítókban a kerületi sebesség 110. 150 m / s. Ez lehetővé teszi, hogy több homogén finom Võsu Súlyozott-terméket és csökkenti a méret a szárító kamra, például láng magassága és átmérője a porlasztva szárító eredményeként a permetezés a termék csökken. Ezenkívül kedvező feltételeket teremt a permetezett termék és a forró levegő mozgására; Lehetőség van a szárítók termelékenységének növelésére anélkül, hogy növelnék a méretüket.

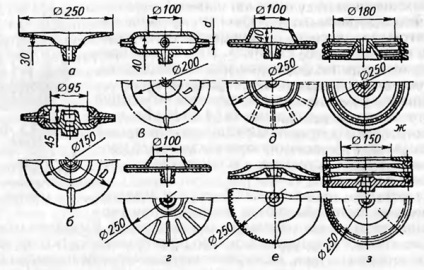

Ábra. 9.4. A permetező centrifugális lemezek típusai:

a - tál nyitva; b-cserélhető fúvókákkal; - cserélhető fúvókákkal könnyített; g - lapos zárt válaszfal; d - lapos lyukakkal zárva; e - lapos fogakkal zárva; g - háromszintű sima lyukakkal; 3 rétegű terelőlemezekkel és fogakkal

A különböző permetező centrifugális lemezek típusai a 3. ábrán láthatók. 9.4. A kevert fúvókákban lévő lemezek furatainak átmérője lehet 4, 6 és 8 mm, maga a lemez átmérője 200, 250, 300 és 350 mm. A lemez forgási sebessége minimális

9.1. 167 s -1. de 500 s -1 értékre állítható. Ilyen körülmények között a permetezett termék részecskeátmérője (10, 20) lehet 10-6 m.

A szükséges forgási frekvenciája meghajtó en keresztül fogad növelése elektromechanikus működtetőhöz, csigakerék, egy súrlódó vagy fogazott típusú, gőzt vagy pneuma-cal turbinák, valamint a magas vízhűtéses elektromos motor üzemi áram a nagyfrekvenciás (200 Hz). Az utóbbi módszer sokkal megbízhatóbb, mint a stabilitást biztosító porlasztás, ezáltal növelve kitüntetéssel coli oldható fehérje anyagok a késztermékben egy nagyobb nedvességtartalmú.

A lemezpermetezés egyik jellemzője, hogy a permetező spray vízszintes síkban van, és átmérőjét a szárított termék cseppjeinek tartománya határozza meg. A kör átmérőjét általában a permetezőfej átmérőjévé tesszük, ahol a teljes permetezett termék kb. 90% -a kifogy.

A szárítók permetezőfúvóka viszonylag könnyen állítható a méret a átmérőjének változása a fáklya-up válaszok szekcionált Stia fúvóka és a folyadék nyomása a lemez szárítók nem lehetséges. Az átmérője a permet csóva centrifugális NYM lemezt növekszik, mint a szám-szárítás a kimutatható termék, és növekedésével csökken a gyakorisága forgás.

A szárító kamrát elhagyó levegővel a szárított termék finom részecskéit elvezetik. A termék elszívása a kipufogó levegővel, még a megfelelő szárítási móddal is, a szárított anyag össztömegének 10% -a. Ezenkívül a késztermék jelentős visszahúzódása környezetszennyezéshez vezet. Ezzel összefüggésben szükség van a levegőkibocsátás tisztítására.