A technológia hatékonyságának alapjai

A nyomtatott egységek (PU) modern összeszerelési folyamata ritkán a forrasztóanyagok maradványainak kimosása nélkül. Az elektronikai ipar vezető vállalatait hosszú ideig a PU mosás technológiájára használják, figyelembe véve a legszigorúbb termékminőségre vonatkozó követelményeket, valamint a folyamat költségét és biztonságát. Azonban, statisztikák azt mutatják, hogy számos vállalat még mindig dolgoznak a „hagyományos” tisztítási technológiákat, izopropil-alkohol alkalmazásával (izopropanol) vagy etil-alkohol (etanol) vagy ezek keveréke spirtobenzinovuyu. És ez annak ellenére is, hogy hatékonyabb, gazdaságosabb és biztonságos anyagok állnak rendelkezésre a piacon.

Ez a cikk lesz szó a funkciók az izopropil, etil-alkohol, spirtobenzinovoy keverékeket, azok előnyeit és hátrányait, valamint a sajátosságait alkalmazásuk a modern berendezések tisztítására PU, stencil, eszközök és tartozékok. Is figyelembe kell venni egy másik rendszernek, amely a legjobb eredményt megfelel a legújabb követelményeknek a hatékonyság terén, a gazdaság, a környezetkímélő és biztonságát mosási folyamat.

Izopropil- és etil-alkohol, és az elegyet spirtobenzonovaya sok éven állnak rendelkezésre olcsó eszköznek tisztítás és képes megjeleníteni elfogadható mosási eredményeket az elektronikai berendezések előállítása. Ezeket az eszközöket a hagyományos eljárásokban használják a sablonok, szerszámok, kötélzetek és nyomtatási egységek összeszerelését követően. Sok technológus értékeli ezeket az anyagokat az egyszerű használat és a gyors száradás érdekében.

Ugyanakkor a modern forrasztóanyagok összetett összetétele a legtöbb esetben megnehezíti a maradványok eltávolítását egyszerű oldószerek forrasztása után. A stabil minőségi eredmény biztosítása érdekében egyre gyakrabban használják a mosófolyadékokat, amelyeket speciálisan kifejlesztettek és teszteltek rádióelektronikai készülékek előállításához. Ez egyre fontosabbá válik a katonai és speciális felszerelések gyártói, az orvosi és az űrkutatási termékek gyártói számára.

Ezenkívül az izopropanol és az etanol felhasználásának és felhasználásának megszerzésének feltételei időszakosan változnak a jövedéki adók és a szigorúbb környezeti követelmények miatt. Az ilyen tendenciák egyre inkább vezető elektronikai gyártók a világon, hogy vezessenek be modern folyadékok és új megközelítések a mosás.

Az izopropil, etil-alkohol és alkohol-benzin keverék hátrányai

Annak ellenére, hogy ezeket az anyagokat régóta használják a PU és a stencilek mosásához, vannak olyan hiányosságaik, amelyek korlátozzák használatukat: alacsony lobbanáspont <12°C, низкая эффективность отмывки современных паяльных материалов, высокий расход, короткий срок жизни и как следствие высокие затраты на утилизацию. Все перечисленные факторы, как правило, ведут к удорожанию процесса очистки, повышенным рискам брака и отказа продукции, повышенной опасности для здоровья персонала.

A legtöbb illékony oldószerhez hasonlóan az izopropil-alkohol és az etil-alkohol viszonylag alacsony lobbanáspontú <12°C. Обычно рабочая температура на производстве составляет более 20°C, а это означает, что достаточно одной единственной искры (электрической, электростатической или от открытого пламени) для возгорания или даже взрыва.

Az ilyen folyadékok tulajdonságai - akár a legáltalánosabb feladatokhoz hasonlóan - arra kötelezik a drága robbanásbiztos mosóeszközök használatát. Emellett az alacsony gyújtási hőmérséklet miatt különleges óvintézkedésekre van szükség az IPA és az etil-alkohol tárolása és szállítása során, ami további költségeket eredményez.

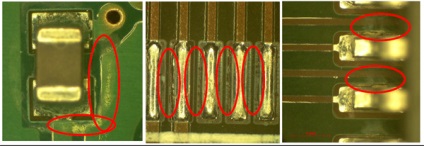

A korszerű, forrasztópaszta és fluxus használatával, amely nem igényel mosást, korlátozott lehetőségeket mutatott arra, hogy maradékanyagaikat izopropanollal és etanollal eltávolítsák. A fluxusmaradványokat nem mindig teljesen eltávolítják, ami "fehér betét" képződéséhez vezet (1.

Ábra. 1 Nem teljesen eltávolított fluxus maradványok ("white scurf")

A fehér söpredék a folyadék maradványai, amelyek csak részben oldódtak fel. A fluxusmaradékok két fő elemből állnak: gyanta és aktivátorok. A gyanta maradványai negatív hatást gyakorolnak a későbbi gyártási folyamatokra, például a vezetékes vezetékek összekötésére (hegesztésre) vagy vízálló bevonatokra (2. ábra). A felületen maradt aktivátorok nem láthatóak, de működés közben a PU meghibásodáshoz vezethetnek.

Ábra. 2 "Shells" a bevonatban, amelyet fluxusmaradékok okoznak

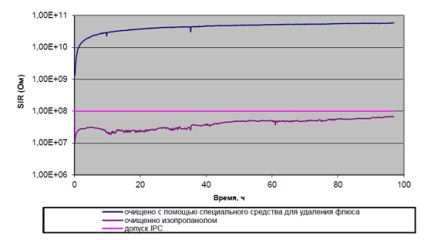

Ábra. 3. A felületi szigetelési ellenállás (SIR) összehasonlítása az IPA-val való mosás után és a visszamaradt fluxus eltávolítására szolgáló speciális eszköz

A mosófolyadék áramlási sebessége elsősorban a párolgás intenzitásától, az élettartamtól, a folyamat termelékenységétől és a konkrét esetben alkalmazott alkalmazásból áll.

A modern mosóeszközökkel összehasonlítva az izopropil-alkohol, az etil-alkohol és az alkohol-benzin keverékének nagy intenzitása jelentős oka a nagy veszteségnek. Az izopropanol egy nagyon egyszerű oldószer, amelyet eredetileg nem használt fluxus eltávolítására, a fluxus oldhatósága rendkívül korlátozott. Gyenge teljesítményük miatt korlátozott élettartam jellemzi, ami az összköltségek növekedéséhez vezet. A közelmúltban végzett vizsgálatok kimutatták, hogy a fogyasztást csökkentett vízbázisú vagy modern oldószerekkel lehet módosítani a módosított alkohollal szemben.

Az elmúlt években kiterjedt izopropil-mutagenicitási vizsgálatokat végeztek. Különösen az embriók egészségére gyakorolt negatív hatását vizsgálták a terhes nő izopropiiával való érintkezésére. Ezenkívül az IPA párologtatja az álmosságot és a szédülést. Annak ellenére, hogy ezeket a tényeket a biztonsági adatlap tartalmazza, pl. a veszélyes anyagok osztályozása a 2 - 3 - 1 - es osztályokba (Egészség - gyúlékonyság - vegyi tevékenység), gyakran figyelmen kívül hagyják. A HMIS rendszer szerint minden anyag 0 és 4 közötti skálán értékeli tulajdonságait. A 0-0-0 értékű anyag a legbiztonságosabb és a legrosszabb opció 4-4-4.

A közvetlen expozíció mellett a veszélyes anyagok közvetve befolyásolhatják a vállalatnál dolgozó alkalmazottak egészségét, mivel sok nagy termelési egység közvetlenül kapcsolódik az irodahelyiségekhez. Megállapították, hogy a nagy volatilitás miatt az izopropanol és az etil-alkohol potenciálisan befolyásolhatja az ökológiai helyzetet. Ez magában foglalja az ilyen anyagok használatának korlátozását, így a gyártók olyan alternatív eszközöket keresnek, amelyek egészségre káros hatást fejtenek ki, jobb hatékonyságot és alacsonyabb folyamatköltségeket.

A fentiekből azt a következtetést lehet levonni, hogy az izopropil-alkohol, az etil-alkohol és az alkohol-benzin keveréke sokkal hátrányosabb, mint az előnyök. A magas lobbanáspont nem teszi lehetővé ezen anyagok használatát a legmodernebb mosási berendezésekben. A gyenge hatékonyság és a nagy áramlási sebesség megkérdőjelezi az anyagok racionális használatát PU és stencilek mosásához.

Az IPA, az etil-alkohol és az alkohol-benzin keverékek modern alternatívái

Ma a piac nagyszámú különböző típusú eszközt mutat a forrasztóanyagok maradványainak eltávolítására, amelyek a hagyományos mosási folyamatok számára a legelterjedtebbek:

- modern, módosított alkoholokon alapuló oldószerek (Zestron FA +, Zestron VD);

- mosófolyadékok vízalapon (Vigon A250, Vigon A201).

A technikai követelmények és a teljesítmény függvényében az ilyen eszközök különböző típusú berendezésekben használhatók, mint például ultrahangos berendezés, folyadékkal vagy levegővel működő fúvókákkal történő mosás.

A legtöbb ilyen eszköz csak az automatizált folyamatokban használható, de alternatívák is rendelkezésre állnak a kézi mosáshoz. Ezek a termékek kifejezetten eltávolítására forrasztási hulladékok és egyéb anyagok forrasztó anyagok és mert jelentősen eltérnek izopropil és az etanol, igazoltuk, hogy képesek a szennyeződések eltávolítására a magas, hosszú élettartam és nagy kompatibilitása modern típusú berendezések. Mivel a modern oldószereket és a víz alapú termékeket kifejezetten az elektronika mosására tervezték, megfelelnek mind a kézi, mind az automatikus mosás követelményeinek.

A modern oldószerek, amelyeket általában vízmentes és emulziós eljárásokban használnak, nagyobb lobbanáspontúak és biztonságosabbak, mint az IPA, az etil-alkohol és az alkohol-benzol keverékek. Ezenkívül a legjobb tisztítási eredményeket biztosítják, különösen akkor, ha a fluxust a nyomtatott áramkörökből és a stencilek tisztításakor eltávolítják, mivel ezeket kifejezetten a problémák megoldására tervezték.

Köszönhetően a speciális formula alapján folyadék MPC ® technológia a következő előnyökkel rendelkezik tekintetében a tartósság és költség tisztítási eljárás képest az etil- és izopropil-alkohol, keverék spirtobenzinovoy, vagy azt jelenti, alapján felületaktív anyagok (tenzidek):

- Az aktív komponensek a tisztítási folyamat során gyakorlatilag nincsenek kimerítve.

- A fluxus és a forrasztópaszta maradékai könnyen elválaszthatók a folyadéktól és eltávolíthatók a szűrési eljárással (5.

- Hosszabb élettartam, mint az izopropil és etil-alkoholok vagy a felületaktív anyag alapú termékek, valamint a tisztítási folyamat alacsonyabb költsége.

Az 1. táblázat az izopropanol és az etanol összehasonlításának eredményeit mutatja modern PU és stencil mosási eszközökkel.

1. táblázat Az izopropanol és az etanol összehasonlító jellemzői alternatív tisztítószerekkel

Mivel az alacsonyabb költségek a tárolás, szállítás és a berendezések költségei, kisebb fogyasztás és mennyiségek nagyobb tartósságot, aktuális mosófolyadékkal alapján módosított alkohol vegyületek vagy víz-alapú tisztítás minőségének javítása és a költségek csökkentése, összehasonlítva izopropil-alkohol és etil-csoport. Még ha az 1 liter alternatív eszköz ára is magasabb, mint az izopropil, etil-alkohol vagy alkohol-benzin keveréke.

Lehetőség van az IPA, az etilalkohol és az alkohol-benzin keverék használatának elhagyására?

Annak ellenére, hogy a modern eszközök számos előnnyel járnak, sok gyártó továbbra is együttműködik az IPA, az etil-alkohol vagy az alkohol-benzol keverékkel. Ennek oka technikai vagy pszichológiai, nem gazdasági.

A bemutatott alternatívák a legtöbb esetben többféle vízzel való öblítést igényelnek, hogy biztosítsák a magas felületi tisztaságot. Azok a gyártók, akik hagyományosan IPA-t használnak, félnek, hogy az eszközöknek nincs ideje teljesen megszáradni, és a fennmaradó víz komoly problémákat okozhat a termékek számára. Ez azonban messze nem igaz! A gyakorlatban végzett ellenőrzések kimutatták, hogy a legtöbb esetben a modern vízmosási eljárások nem károsítják az összeszerelt nyomóegységet és alkatrészeit. Ez magyarázza azt a tényt, hogy a vízalapú mosófolyadékok a legszélesebb körben használatosak az amerikai és európai piacon a flux-eltávolító folyamatokban. Ezen felül a modern technológiai folyamatok és a mosófolyadékok lehetővé teszik a modern oldószerek használatát a mosás minden szakaszában, beleértve az öblítést is. Más szóval, ha a feladat a víz kizárása a folyamatból, akkor ezt a problémát megoldhatjuk a módosított alkoholokon alapuló modern oldószerek segítségével. Minden évben több millió nyomtatóegységet használnak a csúcstechnológiájú eszközökhöz, például a katonai vagy űripar számára, vízalapú vagy oldószerekkel, módosított alkoholokra alapozva.

következtetés

Az izopropil és etil-alkoholok az első forrasztóanyagok megjelenése előtt régóta felfedeztek. A mosás használatának kezdetét a forrasztóanyagok összetétele nagyon egyszerű volt, és a mosás minőségére vonatkozó követelmények alacsonyak voltak. Nyilvánvaló, hogy a rossz hatásfokú, nagy fogyasztás, magas gyúlékonyság, a toxicitás és egyéb hiányosságok hagyja ezeket az eszközöket kicsi az esélye a korszerű eljárások, mert ma a piacon elérhető hatékonyabb és költséghatékonyabb megoldást jelent, hogy távolítsa el a szennyeződéseket a felületén PU. Modern kimosási folyadék (Zestron FA +, Vigon A201, Vigon A250) fejlesztettünk, hogy megfeleljen az összes követelményeket a mosási folyamat, amely lehetővé teszi az összes inherens tulajdonságaitól 100%. Ezek a folyadékok vagy nem rendelkeznek lobbanásponttal, vagy az üzemi hőmérséklet fölött van. Hatásosságát és biztonságosságát a használat igazolása a gyakorlatban, és a gyártóknak a kompatibilitás biztosítása érdekében ezeket a döntéseket a többség használja a nyomtatási egység anyagok és alkatrészek.

A megfelelő folyamat megfelelő kiválasztásához megbízható partnerre van szükség az elektronikai gyártási helyszínekre vonatkozó követelmények ismeretében. Útvonal a kapcsolatot a szakértői csoport technológiai anyagok Ostek, kapsz részletes tanácsokat kiválasztásában az optimális gyártási folyamat, modern berendezések és magas minőségű anyagok tisztítására PU, stencil és szerszámok.